诱导冒落法处理时采空区散体垫层的安全厚度*

2013-04-03曹建立任凤玉

曹建立 任凤玉

(东北大学资源与土木工程学院)

诱导冒落技术是一种应用于崩落法开采的地下矿山的新型开采技术。该技术是通过崩落采空区内部的支撑物,扩展采空区有效暴露面积,及时释放采空区顶板的变形能,使顶板围岩的初始冒落形式呈零星冒落[1]。但顶板的冒落形式往往难以控制,有时会出现较大规模冒落,形成的冲击气浪严重威胁井下的作业安全[2]。为消除冲击气浪的威胁,多采用留设散体垫层的措施[3]。散体垫层的作用主要是防止空区冒落气浪的冲击,有效降低冲击气浪对出矿口工作人员、设备的危害,而散体垫层厚度成为降低冲击气浪速度至安全范围的关键。

1 概采空区概况

书记沟铁矿为沉积变质型磁铁矿床,前期用阶段矿房法和浅孔留矿法开采,形成了5个规模较大形状不规则的采空区,其中2#井田201#、206#、208-1#和208-2#4个中型采空区总体积406 557 m3(图1),这些采空区严重威胁着空区下部采矿生产的安全。曾设计从地表崩落顶盖和在井下放顶形成安全垫层2种处理方案,但由于施工安全无保障、处理费用高等原因未能实施;后提出诱导冒落与工作面散体防护相结合的处理方案。无论何种方案,均需形成一定厚度的散体安全垫层,而如何确定散体安全垫层厚度成为确保安全生产与方案成功实施的前提保障。笔者针对各采空区的不同现状,提出了相对应的散体安全垫层厚度确定方法,保证了诱导冒落与工作面散体防护相结合的处理方案得以安全实施,使该矿2#井田4个采空区在没有影响正常生产的情况下得以安全冒落。

图1 2#井田采空区位置与编号

2 散体安全垫层厚度的确定

2.1 201#采空区

201#采空区由于空区顶板距离地表约68.43 m,且地表软弱岩体厚度较大(图2),有可能突然冒透地表,使冒落气浪服从打气筒模型[4]。采空区冒落产生的气流向联通口奔突,直至在出口排出多余的空气体积量为止。一定厚度的散体垫层将对冒落引起的空气冲击波起滤波、消波作用,尤其对气浪起到阻隔与减速作用。当气浪通过散体垫层后,其冲击力与速度均得以降低。

图2 2#井田201#采空区剖面

铜陵有色金属公司狮子山铜矿对此所做的工作很有借鉴意义[5-6]。该矿顶板围岩稳固性较好,采用有底柱崩落法开采,因顶板滞后冒落形成了137.82万m3的巨大采空区。为保证空区下部采场作业人员与设备的安全,在采场内预留一层由崩落矿石形成的散体垫层。为定量研究散体垫层的安全保护作用,该矿与中钢集团马鞍山矿山研究院有限公司联合委托解放军89002部队进行模拟实验研究[7]。模拟实验的原始条件为直径70 m、厚70 m、密度γ= 3.3 t/m3的顶板岩体,突然下落140 m,冲击在孔隙度为48.5%的散体上。实验得出的气浪通过垫层后的风速v与垫层厚度δ的函数关系为

安全规程中人员可以承受的极限风速为12 m/s。将其代入式(1)计算,得出与该气流速度相对应的散体垫层厚度δ≥5.8 m。

书记沟铁矿2#井田201#采空区的冒落载荷,来自上覆的玄武岩体与第四系冲积层,最大可能的冒落散体体积与冒落高度远小于狮子山铜矿,而且无底柱分段崩落法为端部放矿,采空区顶板的冒落岩体,直接冲击在巷道底板的残留散体上,使冲击力度与冲击气浪的强度都可得到一定的缓解。由此可见,散体安全垫层所需的最大厚度不会超过5.34 m。

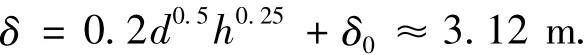

上式分析计算结果偏于保守,根据西石门铁矿、桃冲铁矿用散体垫层成功防治采空区大规模冒落气浪冲击危害的经验,总结出散体安全垫层最小厚度的估算式为

式中,δ为散体安全垫层最小厚度,m;d为冒落岩体等价圆直径,m;h为冒落高度,m;δ0为散体垫层基础稳固性补偿量,对于井、巷封堵条件,可取δ0=1.5~2.0 m,对于出矿进路端部口封堵条件,可取δ0= 0。

根据书记沟铁矿2#井田201#采空区的围岩稳定性估计,冒落岩体的规模可控制在直径30 m,最大下落高度可控制在66 m。将d=30 m,h=66 m,δ0=0代入式(2),计算得散体安全垫层的厚度为

可见,控制冒落规模后,在出矿口部位留不小于3.2 m厚的散体垫层,即可保障2#井田201#采场进路回采作业的安全。

2.2 206#采空区

206#采空区在矿体厚度较大的部位,现今采空区的等价圆面积超过其临界冒落面积,预计可控制在下一分段按零星冒落形式冒落形成足够厚度的散体垫层,空区的最大高度不超过50 m。

206#采空区的北端,空区的宽度小且高度低,势必滞后冒透地表,形成的空区有可能成为大冒落时冲击气浪的通道。但因整体上空区宽度较小,一次冒落量较小,气浪的冲击力度较小。与201#采空区比较,206#采空区无论在冒落高度还是冒落面积上均较小,因此,最大散体垫层厚度可确定为3 m。实际生产中,可按空区的规模确定散体垫层的厚度,当采空区的空间较大时,就要在端部口的上方留厚度不小于3 m的散体垫层;当空间较小时,估计大冒落时能够很快被冒落散体堵塞,可按出矿口不敞空的原则控制放矿。用适当的散体将空区与进路作业点隔离开来,即可防止冲击气浪伤人事故的发生。

2.3 208-1#与208-2#采空区

208-1#与208-1#2个采空区的单个跨度都小于临界冒落跨度,而208-1#采空区必须在岩石里布置诱导工程才能使其自然冒落,经多方案分析比较,确定采用在1 195 m分段208-1#与208-2#采空区之间增开3条岩石巷道,崩落其间部分岩柱,使2空区连为一体的方法诱导冒落。但在崩落2空区之间的部分岩柱时,可能引起批量冒落或大规模冒落,为此要做好工作面防护工作。根据空区形态与顶板围岩稳定性,估计一次冒落的冒落体直径不会超过72 m,冒落高度不会超过65 m,代入式(2),得

所需散体安全垫层的厚度为4.82 m,为此设计采用在端部口上方留下5 m散体垫层的方法,防止冒落气浪危害。

3 方案实施效果

201#采空区顶板围岩为比较软弱的玄武岩层,可冒性较好,有突然冒透地表的可能性,为此须控制顶板围岩的冒落形式,并做好大冒落的防护工作。生产中采取了如下技术措施。

(1)对1 220 m水平北侧尚未回采的矿柱,组织施工进行强采,矿柱高度无论大小、无论是否矿石,都100%崩落,使顶板不积畜冒落能量,促使其零星冒落;铲运机出矿时出矿口微露空区为止,严禁出空端部口,以防冒落气浪冲击。

(2)先回采1 220 m水平的矿柱与边角矿体,之后再回采1 208 m分段进路,以迟滞1 208m分段的回采时间,等待空区顶板及四周围岩冒落形成足够厚度的散体安全垫层。

(3)在1 208 m分段回采过程中,放出崩矿量的80%左右,以便在端部口上方留下不小于3.2m厚的散体垫层,隔断工作面与空区的通道。

201#采空区从2011年3月进入1 195m分段回采,试用截止品位放矿方式,结果达到了出矿口放不空的程度。从覆盖层散体的出露情况估计,覆盖层厚度已不小于15 m,完全满足安全垫层的要求。

206#采空区平面呈长条形,由于空区长度大且上盘倾角较小,利用上盘围岩的有效暴露面积诱导采空区自然冒落。为此,从1 208 m分段开始调整回采顺序,由原来从两端向中间回采调整为从矿体中间向两端退采,并保持向两端均衡推进。同时,无论是垂直走向进路还是沿走向进路,每一步距都100%崩落,形成连续采空区。在矿体厚度较大或不少于2个分段回采的部位,出矿时不出空端部口;在用空场法回采边角矿时,在与大空区联通部位,工作地点与块体崩落地点保持6 m以上的安全距离。目前206#采空区已经回采到1 195 m分段,采用截止品位放矿,端部口已经达到出不空的程度,表明由冒落围岩形成的散体安全垫层已经形成。

在1 195 m分段,在208-1#与208-2#2个采空区之间的岩柱位置,补加了3条岩石进路。回采时,1 195 m分段采用从里向外齐头并进的回采顺序,对前端边角矿体的单分段进路,爆破后允许出空端部口,但严禁铲运机司机的头部进入空场作业,以防落块伤人;当回采工作面临近第二分段回采边界时,采用端部口不出空的控制出矿方式,放矿到微露空区为止;当工作面进入岩柱部位回采时,按崩矿量控制放出,每步距放出崩矿量的70%左右,保证出矿口上方留下不小于5 m的矿石散体垫层;岩石每步距放出崩落量的25%左右,至满足松散要求为止,以严防冒落气浪的冲击。随着岩柱进路的回采,2个空区连成一体,形成一个跨度达96 m的大空区(称为208#采空区)。

随着空区跨度的快速增大,空区顶板发生了快速冒落。2010年6月7日下午5时,回采工作面刚刚越过岩柱部位,208#采空区就发生了通达地表的大冒落,在地表形成一个东西长约100 m、南北宽约80 m的椭圆形塌陷坑(图3)。

图3 208#空区地表塌陷坑照片

冒落时在地表向上冲出一股巨大粉尘柱,随后向四周迅速飘散。冒落后在塌陷坑周围粉尘散落范围达100~120 m,可见大冒落冲击力度之大。而工作面未见到明显的冒落冲击粉尘,也没有设备被冲击的任何痕迹,表明工作面未受到有害冲击,由此表明,所留散体垫层的厚度完全满足防止采空区大冒落冲击危害的要求。

4 结论

(1)根据西石门铁矿、桃冲铁矿用散体垫层成功防治采空区大规模冒落气浪冲击危害的经验,总结出散体安全垫层最小厚度的估算公式。

(2)应用散体安全垫层最小厚度的估算公式对书记沟铁矿各空区散体垫层安全厚度分别进行了计算,制定了具体的安全防护措施,使各空区得以安全冒落。

书记沟铁矿空区发生大冒落而工作面人员设备均未受到损害的事实说明,按研究在各空区留出的散体安全垫层完全可起到防治空区冒落产生的气浪冲击危害的作用。

[1] 周宗红,任凤玉,等.诱导冒落技术在空区处理中的应用[J].金属矿山,2005(12):73-74.

[2] 赵 文.地下巨型采空区顶板岩石的破坏与冒落[J].辽宁工程技术大学学报:自然科学版,2001,20(4):507-509.

[3] 王述红,宁新亭,任凤玉.崩落采矿法覆盖层合理保有厚度的探讨[J].东北大学学报:自然科学版,1998,19(5):459-461.

[4] 陈庆凯,任凤玉,等.采空区顶板冒落防治技术措施的研究[J].金属矿山,2002(10):7-9.

[5] 郭金峰,张传信.狮子山铜矿特大空区安全监测与稳定性研究[J].江西有色金属,2003,17(4):14-17.

[6] 钱光荣.狮子山铜矿深部大空区的稳定性研究[J].有色金属,2003,55(4):22-23.

[7] 马鞍山矿山研究院.矿石垫层对冒落载荷的滤波消波效果试验报告[R].马鞍山:马鞍山矿山研究院,1990.