提高PVC树脂质量的措施

2013-03-31庞艳,尹聪

庞 艳,尹 聪

(河北盛华化工有限公司,河北 张家口 075000)

河北盛华化工有限公司20万t/aPVC生产装置自2004年7月20日开车以来,把不断提高产品质量作为企业追求的目标,PVC产品严格执行国家标准。该公司PVC树脂质量不合格指标出现次数最多的是杂质粒子数和“鱼眼”数以及白度。通过采取有效措施,该公司PVC树脂优级品率由2004年的92.8%逐为步提高到2011年的99.3%。

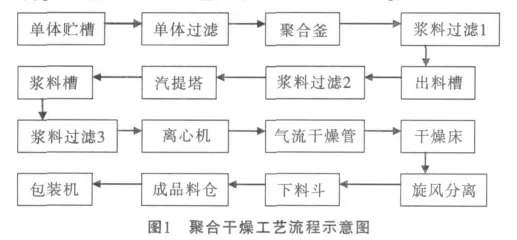

1 PVC生产工艺简介

该公司共有2套聚合系统,分别为30m3和70m3,生产能力各10万t/a聚氯乙烯树脂。30 m3聚合装置采用入料后升温工艺,70 m3聚合装置采用等温水入料工艺,由DCS控制系统对生产全过程进行自动控制。聚合及干燥工艺流程示意图见图1。

2 树脂质量不合格的原因及防范措施

2.1 杂质粒子数超标

树脂中杂质粒子可分为机械杂质和PVC树脂黄点、黑点,树脂中的黄点、黑点和机械杂质会影响制品的介电性能、力学性能、外观和透明度。黑点通常是由原料或助剂带入的,以单体中的铁离子影响最为严重,其他的有机械设备的研磨,空气过滤器过滤效果差等;黄点就是PVC树脂粒子,由于生产不平衡和设备故障,造成干燥系统停车,PVC树脂或其浆料来不及冷却,干燥床、混料槽和汽提塔中的树脂在高温作用下变黄。PVC树脂的杂质粒子数不合格的原因较复杂,任何生产的不稳定都有可能造成树脂杂质粒子指标的不合格。

2.1.1 气流干燥管和干燥床杂质多

(1)外部灰尘由空气过滤器吸入气流干燥管和干燥床,导致干燥床滤棉积尘严重。该公司所在地域风沙多,空气质量不合格,导致空气过滤器后期运行阶段无法全部过滤外界尘沙。为此,严格控制干燥床和空气过滤器滤棉更换周期,在春季增加2次,其他季节增加1次,并对空气过滤器外部滤网定期清理,以防止滤网的大直径杂质进入滤棉,造成堵塞,缩短滤棉的更换周期。

(2)加强对单体过滤器、聚合釜浆料过滤器和出料槽浆料过滤器的定期清理,减少原料过滤器和浆料过滤器中的杂质,以防带入干燥床中,影响树脂的质量。

2.1.2 汽提和干燥温度不稳定

PVC浆料汽提的作用是将聚合过程中残留在树脂中的单体脱除并回收。由于外部蒸汽供给压力温度不稳定,导致进汽提塔压力波动,浆料量波动堵塞汽提塔孔板,使部分浆料长期在高温作用下产生树脂黄点和黑点。为此,从热电厂蒸汽源头进行控制,在蒸汽总管处安装稳压和减温控制阀,同时控制总管蒸汽压力在0.75~0.85 MPa。在热电厂汽轮机做功后蒸汽管路增设减温装置,使其温度维持在160~220℃。加强对汽提塔工艺运行管理,发现塔板有堵塞情况及时停车清理。

2.1.3 干燥系统沉降离心机下料不均匀,干燥床积料

由于树脂经常转型,浆料进入离心机后容易导致堵塞,下料断断续续,螺旋加料机出口严重堵塞,而干燥管空气加热器持续加热,这部分浆料长期在高温下,树脂变黄变黑,当浆料正常输送时,螺旋加料机出口黄黑点被夹带进入干燥床。另外,干燥床下料不稳定造成下料口积料,在高温的作用下树脂粉末易变黄变黑甚至结块。针对以上情况,提出如下对策:(1)保证离心机进料量。在冬季生产时,浆料管道加强保温,以防冻结造成堵料。(2)合理控制干燥管加热温度,适当降低干燥床床温,同时提高鼓风机风力,保证干燥床物料充分沸腾。

2.1.4 干燥系统停车时的问题

当聚合工序釜料处理完时,干燥系统经常需要短时间停车,此时,汽提塔、浆料槽、干燥管和干燥床还有剩余物料存在,必须及时关闭蒸汽总阀门,降低系统的温度。当生产出现意外紧急停车时,同样按上述方法操作。当出料槽能连续供料时,干燥系统再开车,以免系统频繁开停车造成黄点的增加。干燥系统较长时间停车后,要对系统正常通风,放掉管道和设备中的物料,以免带入新物料中,影响树脂质量。

2.2 “鱼眼”数超标及应对措施

“鱼眼”是透明或半透明的塑料薄膜或片材中明显可见的“鱼眼”状缺陷,即树脂在成型过程中没有得到充分塑化的粒点,“鱼眼”的存在严重影响各种塑料制品的性能。该公司曾经在半个月的时间里,产品始终因“鱼眼”数超标而降级。“鱼眼”形成的原因很多,如PVC树脂的二次聚合、氯乙烯单体质量不达标、聚合介质pH值过高、助剂体系不均匀导致快速粒子形成等。

2.2.1 釜壁冲洗不干净

聚合结束后,发现釜壁冲洗不干净,特别是内冷管内侧最为严重,釜壁上留下的少量树脂会参与下一釜的聚合,形成的树脂在加工时不易塑化,就会形成“鱼眼”。加强清洗、涂釜和清釜的管理,采取以下几项措施:

(1)调整釜内冲洗挡板的位置和角度,保证整个釜壁得到冲洗,尤其是内冷管;(2)合理确定冲洗次数和冲洗量,保证釜壁冲洗质量。(3)涂釜前,要仔细检查冲洗排出水内是否带有物料,待冲洗干净后,方可进行涂釜操作。(4)聚合放料后的水洗是聚合投料前的关键操作之一,也是保证质量尤其是减少 “鱼眼”和杂质的关键,如果喷淋阀故障,水洗压力流量不足,将造成釜壁及内构件上挂有PVC浆料,在下批反应时再次聚合,形成难以塑化的“鱼眼”。(5)涂釜时,对釜温、压力、蒸汽量等进行控制,保证涂釜质量。(6)当聚合釜运行一定时间后,要及时清釜,因人工清釜容易导致釜壁出现划痕,改为自动清釜,所用高压水压力控制在30 MPa以上。

2.2.2 原料物质不合格

(1)氯乙烯单体高沸物1,1-二氯乙烷含量偏高,对PVC粒子有溶解作用,这样增溶的粒子容易造成聚合粘釜和“鱼眼”。该公司单体高沸物要求控制为100×10-6以下,但是,分析结果高达180×10-6左右,严重超标。为此,从氯乙烯来源工段加强精馏系统的控制,保证单体质量。通过对高沸塔的工艺控制来降低1,1-二氯乙烷含量。原高沸塔釜温为25~35℃,通过计算和实际验证降低到22~30℃。改变工艺指标后,氯乙烯高沸物含量分析降低为110×10-6以下,能够满足聚合工序的要求。

(2)聚合用水不合格是造成粘釜和“鱼眼”的另一个重要原因,该公司水处理工艺以深井水作为原水进入反渗透装置,净化后的水直接供聚合使用。随着反渗透装置的长期使用,出水硬度和氯根严重超标,影响树脂的质量。2011年4月对水处理工序进行工艺改造,主要增加了阴阳离子交换树脂塔,原来的无离子水阴阳离子交换树脂过滤,得到了质量完全合格的脱盐水。改造后,聚合用水各项指标符合生产要求。

2.2.3 快速粒子形成而造成“鱼眼”

在夏季生产时,脱盐水有时温度较高,导致聚合悬浮液体系温度升高,加入引发剂后,因诱导期缩短,单体分散不均匀,局部反应剧烈,这样快速形成的粒子就是“鱼眼”。

另一种情况是聚合反应升温时间越长,低温聚合的几率就越大,单体在较低温度下聚合产生的高分子聚合物是造成制品中“鱼眼”的又一重要因素。生产中应保证冷搅时间,引发剂分散均匀后,控制好聚合升温速率。

2.3 避免树脂转型的措施

该公司在2011年总批次中0.02%釜出现过树脂转型,造成产品降级销售,增加生产成本。

2.3.1 乙炔超标

2011年6~8月间,单体中乙炔超标,通过降低聚合温度的措施加以控制,但是仍然达不到质量目标。为此,从原料来源对乙炔含量进行控制。(1)原总管氯化氢流量7 000 m3/h,乙炔流量6 200 m3/h,根据对转化率分析和计算,降低乙炔流量至6 100 m3/h。(2)控制低沸塔顶温度由36~40℃改变为37~42℃。通过以上2项措施使氯乙烯单体中的乙炔含量由0.07%降低0.03%以下的合格指标。

2.3.2 聚合反应温度控制不准确

根据聚合反应机理,反应速度随温度上升而上升,聚合温度每升高10℃,聚合速度增长3倍,温度波动2℃,平均聚合度相差336,分子量相差21000左右,所以在工艺设备固定的前提下,聚合温度几乎是控制PVC分子量的唯一因素。因此,必须严格控制聚合反应温度。以求得分子量分布均匀的产品,一般要求聚合釜温度波动0.3℃。该公司SG-5型树脂聚合反应温度要求为56(±0.5)℃。对聚合测温装置重新改造后,增加冗余控制测温,并定期校核聚合釜反应温度,保证冷却水的温度和流量,加强清釜,保证釜的传热效果。

2.4 PVC粒子粗糙或塑化的应对措施

2.4.1 悬浮液pH值的影响

聚合悬浮液体系的pH值对聚合反应的影响很大,一般必须严加控制。pH值升高,引发剂分解速度加快,对缩短反应时间有好处。但pH值大于8.5时,如果使用PVA作分散剂,PVA中的酯基可继续醇解,使醇解度增加,从而使VCM液滴发生兼并,粒子变粗或结块;介值过低,影响分散剂的分散和稳定能力,粘釜加剧,特别是在用明胶作分散剂时,pH值低于其等电点,则会出现粒子变粗,直至爆聚结块;pH值严重偏碱性时,分散剂的保胶能力对PVC树脂表观密度,吸油率的影响将被破坏,会出颗粒料。脱盐水pH值对整个体系的pH值影响较大,为此,加强水处理反渗透装置管理,在线监测脱盐水pH值,严格控制在6.0~7.0。

2.4.2 搅拌体系的影响

对于悬浮法生产PVC来说,搅拌和分散剂是核心问题,搅拌不均影响悬浮体系的均匀和传热问题,更重要的是影响颗粒形态、大小分布,甚至影响到悬浮聚合是否可行。聚合釜投入运行前,要对聚合釜的形状、转速、桨叶尺寸和桨叶形状的匹配充分考虑,结合物料的生产特点和聚合釜设计厂家进行研讨,确定最佳参数。

2.5 树脂白度的影响因素及提高白度的措施

PVC树脂白度可作为规定条件下耐热性的相对比较值,是树脂的一个很重要的指标,影响下游产品的加工和使用性能,能反映PVC树脂在特定温度条件下的热稳定性。根据氯乙烯自由基连锁反应机理,氯乙烯转化率超过80%后,随着反应的进行,聚合产生的PVC分子的支链和不饱和键的数量大量增加,这些支链和不饱和键相对活泼,在超132℃时,极易放出氯化氢,造成长链分解,树脂白度下降。

2.5.1 氧对树脂白度的影响

氯乙烯在悬浮聚合时,釜中气相不含氧,聚合后母液pH值保持在6.5左右,气相含氧越多,母液pH值越低,说明聚合釜气相存在氧时,会使树脂含丙烯基氯结构增多,使树脂白度下降。改进聚合工艺,投单体前借助氮气排除气相中的空气。加强对脱盐水进行脱氧处理;水输送系统应密闭化。聚合釜入料前再抽真空置换,维持真空度为-0.06 MPa以上。

2.5.2 单体质量对白度的影响

单体质量是影响树脂白度的重要因素,单体中含有乙炔和高沸物都对树脂的白度有一定的影响。单体含铁会严重影响树脂白度。单体含铁有2种形式:一是铁的氯化物多为离子型;另一种是铁的氧化物。这2种形式的铁对氯乙烯聚合物都会有明显的影响。微量铁的氯化物及氧化物都可催化氯乙烯在聚合过程中脱氯化氢,使聚合后的树脂白度下降。

为此,采取以下对策:(1)加强工艺操作,严格控制低沸塔和高沸塔的压力的温度。(2)输送单体的管道应使用不锈钢材质,定期清理单体管路过滤器。(3)在氯乙烯精馏过程中需要脱除水分。由于水能够水解由氯乙烯与系统内的微量氧生成过氧化物,产生氯化氢、甲酸、甲醛等酸性物质,从而使钢质设备腐蚀,生成铁离子。因系统中不可能完全脱除微量氧,所以氯乙烯中的水分必须降低到最低水平。而控制氯乙烯的水分含量,主要从以下3个方面控制:(1)加强机前冷凝器冷凝脱水,严格控制冷冻盐水温度在0~3℃,使冷凝后的单体温度控制在5~10℃;(2)加强对全凝器、中间槽和尾气冷凝器借重度差分层脱水,巡检人员定时放水;(3)碱洗塔采用冷碱,碱洗泵出口管道增设板式换热器,控制碱温为15℃以下。

2.5.3 聚合转化率对白度的影响

聚合转化率达到80%以后,继续聚合,PVC分子中的不稳定结构比例会不断增加,使PVC树脂热稳定性下降。如生产SG-3型树脂,一般压力降至0.50~0.55 MPa停止聚合比压力降至0.2 MPa时停止聚合,树脂白度要高很多。聚合收率控制在合理范围内,按照工艺要求及时加入终止剂。该公司将聚合釜的转化率控制在81.6%,既保证了釜的利用率,也有利于提高树脂的白度。聚合结束出料前,控制终止剂过量30%,确保未参与反应的引发剂完全失去活性,同时,提高PVC树脂的热稳定性。

2.5.4 树脂在后处理阶段停留时间和温度的影响

树脂在混料槽中停留时间越长,温度越高,树脂白度越低。严格工艺纪律,避免浆料在混料槽中升温过高和停料时间过长。采用新型热稳定剂,提高树脂白度。