电触头电阻钎焊温度场模拟

2013-03-30赵亚楠

赵亚楠,彭 丽

(1.陕西广播电视大学工程管理教学部,陕西 西安 710072;2.西安通信学院 ,陕西 西安 710106)

0 引言

电触头电阻钎焊过程中,焊接时间较短且加热迅速,其温度场模拟属于典型的瞬态热分析。因此,需要根据实际焊接情况,确定加载电流与时间之间的关系,用不同的载荷步分别表示预热和焊接2个阶段[1-3]。采用ANSYS进行数字模拟时,应按照前处理、加载求解、后处理的分析步骤对相应问题依次进行处理,在保证计算精度的同时兼顾计算效率。在ANSYS有限元分析中,应根据实生产情况,将一些对温度场求解结果影响不大的因素进行简化[4-5]。

1 有限元模型的建立

在ANSYS有限元分析中,建立合适的有限元模型是十分重要的步骤,它是正确求解问题的基础。在电阻钎焊过程中,涉及到电场的分布、热传导问题以及电极压力对接头的影响等,并且应该综合考虑这些问题的相互联系及耦合作用。应根据实际生产情况,将一些对温度场求解结果影响不大的因素进行简化[4-5]。针对电阻钎焊的模拟作出如下简化:忽略电极力的作用并简化为热电耦合分析;将接触电阻等效为极薄的实体单元;假定焊接电流为恒流并忽略电磁作用;用散热系数表示对流散热和表面辐射作用。

1.1 三维实体建模

系统研究对象几何形状并不复杂,利用ANSYS自带的建模功能创建模型。参照工件实物的相关尺寸,结合ANSYS的布尔运算功能,利用APDL语言进行三维建模。

1.2 网格划分

1.2.1 热电耦合单元SOLID226

首先,选用SOLID226作为分析单元,它具备热电耦合分析功能;其次,它的几何结构为六面体,便于后期网格划分时对重点分析区域选用映射网格划分的方式。

1.2.2 定义相关材料属性

依据SOLID226的相关要求,需要定义每种材料的密度、电阻率、导热系数和比热等属性。其中,电阻率、导热系数和比热等参数均随温度变化而变化,需要建立它们与温度之间的关系,同时应注意各物理量之间单位的统一。

a.铬铜电极的材料属性。所用电极材料为铬铜,其材料参数随温度变化而变化。参考吉林大学杨黎峰的论文[6],可知其电阻率与温度之间的关系为:

ρE为电阻率(×10-8Ω·m);T为温度(℃)。

此外,参考文献[6]中也对铬铜电极材料的比热进行了计算,它的比热与温度之间的关系为:

Cp为比热(J/(kg·℃));T为温度(℃)。

再结合铬铜在不同温度下的导热系数及其密度。

b.紫铜基体的材料属性。对于紫铜基体,同样可以依据温度的不同建立其材料参数性能表。

c.银触点的材料属性。研究对象所用银触点材料为银碳化钨石墨,结合JB/T7779-2008《银碳化钨(12)石墨(3)电触头技术条件》中的相关参数及纯银的性能,得出其在室温下的材料参数性能,如表1所示。

表1 银触点材料属性

d.钎料的材料属性。所用钎料为Ag25CuZn,由于缺乏其高温时的相关数据,在温度场的模拟过程中暂不考虑其材料参数随温度的变化。按照混合物的相关计算公式对比热和导热系数进行推算[7]。参照混合物比热计算公式:

M为各混合物的质量;C为相应混合物的比热。推算出该钎料的比热约为347.25J/(kg·℃)。

e.接触电阻层的材料属性。对接触电阻的处理方式为等效成极薄的实体单元。根据参考文献[8],可以计算出温度为20℃时,接触电阻率为4.5×10-7Ω·m。忽略温度对电阻率的影响,将接触电阻层的电阻率定义为4.5×10-7Ω·m,导热系数、比热和密度等参数,用2种接触材料的平均值表示。

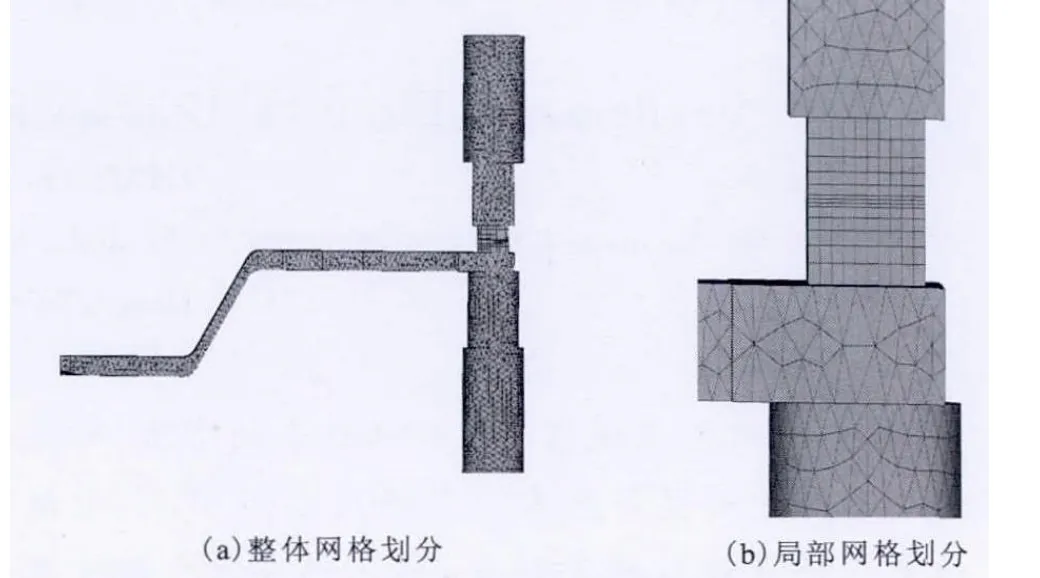

对与钎焊面接近的钎料层、接触电阻层、银触点以及部分铜基体进行映射网格划分,以确保分析的精度及准确性。而对于铬铜电极和远离钎焊面的铜基体,为降低网格划分复杂度及减少时间,采用自由网格划分方式,如图1所示。

图1 三维实体模型网格划分

1.3 加载并求解

在电阻钎焊温度场模拟过程中,最为关键的载荷为电流大小,如表2所示。

表2 电阻钎焊电流值测定

在其整个焊接过程中,预热的平均电流值为12.32kA,焊接的平均电流值为14.80kA。依据电阻钎焊流程,采用3个载荷步的方式对有限元模型进行加载,3个载荷步均为阶跃加载,初步加载之后的模型如图2所示。

图2 有限元模型加载

对有限元模型进行加载后即可求解,故采用多重求解法对3个载荷步进行依次求解。指定分析类型为瞬态分析,打开瞬态效应功能,并将每个载荷步的时间步长值设定为0.02s。再利用“OUTRES,ALL,ALL”命令将每个子步的求解结果均写入到数据库中,以便于后期分析。

2 温度场的数值模拟结果分析

2.1 钎焊面不同时刻的温度场分布

钎焊面的温度场分布及变化如图3所示。由于电触头电阻钎焊的加热过程为预热0.08s,再焊接0.22s,所以总的加热时间为0.30s。故选取钎料层的温度场作为研究重点,分析其在0.14s,0.18 s,0.22s,0.26s和0.30s时的温度场分布与变化规律,也就是焊接周波数分别为3,5,7,9,11时的温度场分布与变化规律。

图3 钎焊面的温度场分布及变化

在图3中,将温度场的标尺设定成800℃以上为钎料已熔化区域。从图3中可以看出,钎焊面的温度场分布是上下对称的,并且所有焊接时刻均是钎焊面四周的温度高于中心区域温度。当焊接周波数为3时,钎焊面的温度均低于800℃。当焊接周波数为5时,有2个角附近温度高于800℃,钎料最先在这2个位置开始熔化。随着焊接时间的增加,钎焊面温度不断上升,钎料已熔化的区域由四周逐渐向中间区域扩展。在焊接周波数为11,也就是焊接结束时,钎焊面大部分区域的钎料均已熔化,但其中心区域仍有部分钎料因为温度低于800℃而未能熔化。

上述温度场分布及变化规律,主要与铜基体的几何形状以及铜基体与下电极的接触形式有关。由于铜基体在冲压制备过程中形成了一个凹坑,导致它与下电极接触时主要是钎焊面四周对应的地方接触,并且左侧的接触面积大于右侧。

2.2 钎焊面四边中心点的热循环曲线

选取钎焊面四边的中心点作为分析对象,描绘其热循环曲线。各点的位置如图4所示。

图4 热循环曲线各点所在位置

利用Origin软件描绘出每个点的热循环曲线,并对高温区域进行放大处理,如图5所示。从图5a中可以看出,各点的热循环曲线变化规律基本一致。由于加热过程分为预热和焊接2个阶段,并且焊接电流值比预热电流值大,因此,热循环曲线在0.08s时发生突变,加热速度陡增。然后由于钎焊面的温度上升,热量传导增多,其升温过程逐渐变缓。在0.3s时,温度上升到最高值,接着随着冷却时间的增加,温度急剧下降。此外,第2点和第4点的热循环曲线几乎重合,主要是由于这两点所在位置相互对称。从图5b中可以看出,各点的最高温度值有所不同,第3点的最高温值最大,第1点的最高温度值最小,与钎焊面的温度场变化规律相吻合。

图5 电触头电阻钎焊热循环曲线

3 结束语

在电触头的电阻钎焊过程中,温度场的分布与变化直接影响着钎料的熔化过程,进而对钎缝的形成以及电触头的质量产生至关重要的影响。目前,并不能直接利用实验手段,测量出电阻钎焊过程中钎焊面的温度场分布与变化。因此,可借助数值模拟的方法,观察钎焊面上的温度变化规律,分析出缺陷产生的原因并得出相应结论,为实际生产提供理论依据。

[1]张 宏,陈 鹏.基于ANSYS平台的不同焊接工艺参数对管线钢焊接温度场的模拟研究[J].焊管,2007,30(2):33-36.

[2]谢继峰,刘立强,郑 宁,等.烧结气氛对 AgWC(12)C(3)触头材料性能的影响[J].电工材料,2011,(4):20-22.

[3]黄思红,陆鹏林,张家鼎.改进银石墨和银碳化钨石墨触头焊接强度的试验[J].华通技术,1994,(3):18-20.

[4]韩彩霞,张柯柯,杨蕴林,等.钢与铜及铜合金的焊接研究现状[J].热加工工艺,2003,(6):53-55.

[5]常 谦,张亮亮,潘希德,等.JTUIS-Ⅳ型钎焊电触头超声检测系统[J].无损检测,2008,30(9):91-93.

[6]杨黎峰.铝合金电阻点焊熔核形成过程的数值模拟[D].吉林:吉林大学,2005.

[7]孙景荣.实用焊工手册[M].北京:化学工业出版社,2007.

[8]王 荣,陈乐生,甘可可,等.电阻钎焊银触点钎着率、强度及接触电阻的关系[J].低压电器,2010,(4):6-8.