基于激光跟踪仪的大型天线面形测量的辅助系统

2013-03-30顾永刚

胡 静,顾永刚,翟 超,李 甦

(中国科学技术大学精密机械与精密仪器系,安徽 合肥 230027)

0 引言

大型射电望远镜的天线多为抛物面形,天线反射面与理论抛物面形状的偏差程度是影响抛物面天线效率的重要因素之一。一般要求表面精度是天线工作波长的1/16~1/32,而测量精度要求达到表面精度的1/3~1/5,工作波长越短,对测量提出的要求就越苛刻[1]。对于长达几十米的天线抛物面的测量主要有摄影测量和激光跟踪测量2种方法。摄影测量方法能进行快速测量,但测量精度不高。目前,用于大尺寸几何量测量的仪器中,激光跟踪仪具有测量范围大、精度高和良好的动态测量特性等特点[2]。为了实现高精度的测量,就要采用激光跟踪仪对天线面形进行测量。

激光跟踪仪是一种高精度、便携式三维测量设备。跟踪仪的工作原理为:在目标点上安置一个测量标靶即靶镜,从跟踪头发出的激光束射到靶镜上,靶镜将激光束反射回跟踪头,返回光束被检测系统接收,然后通过仪器的双轴测角系统及激光测距系统,在球空间坐标系中确定目标点的空间坐标。

目前的激光测距系统的测量方法主要有绝对距离测量和干涉距离测量2种方式。绝对测量是根据斐索原理通过测量反射光的光强最小来计算所经过的路径时间,从而计算出绝对距离[3],光束在阻断后只要重新找到靶镜,就可继续进行测量,测量效率高,但是测量精度不高。激光干涉距离测量是利用相位法测量距离,它的精度高,但是激光束路径被打断后,必须对干涉计重置初始距离,即靶镜回初始位置重新进行测量,测量的效率低。为了得到高的测量精度,故采用的是干涉测距法,测量过程中,当靶镜移动时,跟踪头可以自动调整光束的方向来对准靶镜,但同时要求激光束与靶镜入射面的夹角不能超过一定的角度,若超出了这个角度,靶镜无法将激光束返回,即出现断光的现象。

为了克服激光跟踪仪干涉法测量在大型天线面形测量的缺点,设计了一个辅助系统带动靶球运动,在测量过程中,通过2个高精度的三维电子罗盘实时测量跟踪头与靶镜之间的相对角度变化,根据测量得到的角度差实时调整靶镜的姿态,从而实现靶镜与跟踪头的自动对准,有效地防止断光现象,实现了激光跟踪仪在天线面形的快速、高精度的测量。

1 系统的整体设计

为了达到辅助测量目的,将整个系统分解为主控模块、智能小车模块和跟踪头测量模块3个部分。整体系统的结构与通信如图1所示。

图1 智能小车辅助系统整体模块

各模块可相对独立工作,为了方便大面形的测量,各模块之间的通信采用了ZigBee无线技术。ZigBee(IEEE802.15.4)技术是一种使用2.4GHz波段的短距离低功耗无线通信技术,利用ZigBee的组网技术可以方便组成多节点的通信网络,实现节点间可靠高效的通信[4]。

3个模块均使用Freescale公司的控制芯片进行控制,智能小车与跟踪头的空间姿态可以通过安装于其上的三维电子罗盘获取,三维电子罗盘可以得到高精度的绝对角度信息。

主控模块通过RS232串行接口与PC通信,通过上位机软件控制系统的运行,PC还可连接无线手柄用于对智能小车的遥控。

2 系统机械结构设计

系统机械结构的设计主要是智能小车的结构设计,主要包括以下部分:四驱小车、转台机构和升降机构。

四驱小车是系统的承载平台,携带靶球在天线面上运动;转台机构安装在小车上部平台上,可以实现平面内±90°转动;升降机构安装在转台机构平台上并置于小车前端,升降机构可夹持靶球上下移动,保证测量时靶球与天线面充分接触,移动时避免与天线面摩擦,通过控制转台机构的转动可以达到调整靶球方向的目的。转台机构通过一个固定在小车平台上的舵机驱动而实现转动。升降机构采用平行四边形结构并安装在转台机构的平台上,升降机构也通过舵机驱动,其底部为靶球夹持装置,通过其顶端的磁铁将靶球吸附在升降平台上。

整个系统的机构均采用铝合金制作而成,既达到了强度和耐用要求,又将整体重量控制在天线测量允许的范围内。

3 系统控制电路设计

系统控制电路分为跟PC相连的主控端、置于智能小车上的小车控制端、与跟踪头相连的跟踪头控制端3个模块。

3个控制端相对独立工作。主控端协调3个模块及PC的通信、生成控制命令并发送到对应模块;小车控制端主要负责控制小车的运动、靶球的升降及空间姿态信息;跟踪头控制端获取其空间姿态并反馈到主控制端。系统控制电路结构如图2所示。

图2 系统硬件结构

3模块之间通过ZigBee无线网络进行数据通信。主控端通过RS232串行口接收PC的指令,根据指令打包对应的无线数据包,并将数据包通过ZigBee无线网络发送到小车控制端与跟踪头控制端。小车控制端收到数据包后控制小车的前后左右运动、升降机构的上升和下降、旋转机构的左旋转和右旋转,并将小车电子罗盘角度信息回复给主控端;跟踪头控制端收到数据包后,立即将跟踪头电子罗盘角度信息回复给主控端。主控端根据另外2个控制端返回的角度信息判断是否需要调整靶球方向,并将相应的指令打包到下一个指令中发送到小车端。

3个控制端均采用Freescale公司的MC13213芯片作为控制芯片,MC13213集成了HCS08GB60单片机与MC13192ZigBee无线通信芯片,可以方便地实现控制和通信任务[5]。智能小车电机采用L298控制芯片进行控制,通过PWM波控制电机的转速和转向。

4 系统软件设计

根据系统模块的划分,系统的软件也对应分为4个部分,分别是上位机软件和3个控制端的控制软件。

上位机软件主要是处理通过RS232串行口与下位机(即主控模块)之间的交互与控制,其中大部分控制命令也可由连接于PC的手柄实现。

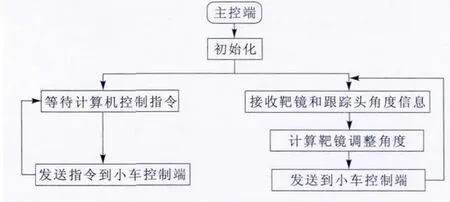

3个控制端的程序均通过Freescale公司提供的CodeWarrior IDE进行编写[6]。主控制端充当系统通信的中枢,其软件流程如图3所示。负责接收PC机指令并与其余2个模块进行交互。主控端接收PC的指令,发送命令给小车控制端和跟踪头控制端;且接收来自跟踪头和智能小车的跟踪头角度信息的返回,根据返回的角度信息发送命令给智能小车控制端控制转台的相应转向,实现靶镜与跟踪头的自动对准。

图3 主控制端控制流程

小车控制端接收来自主控制端的命令,通过SCI接口获取电子罗盘角度信息,驱动小车电机实现小车前后左右运行,驱动舵机实现旋转平台的旋转和升降平台的升降,并将角度信息反馈给主控节点。跟踪头控制端接收来自主控制端的命令,获取电子罗盘角度然后将其反馈到主控制端。小车控制端与跟踪头控制端的工作流程如图4所示。

图4 智能小车与跟踪头控制流程

5 实验验证

根据上述讨论搭建了基本实验平台,作了实验验证与调试,实验结果基本可满足高精度测量要求。主控端跟PC相连,负责接收PC端的命令,跟踪头端粘贴在跟踪头上实时测量其角度变化,实验小车放在地面上,通过实验证明,系统基本符合要求。

6 结束语

根据实际的工程需求,结合激光干涉跟踪仪的特点,提出一种可以使跟踪头与靶镜自动对准的方法,此方法利用三维角度传感器(所使用的是高精度的三维电子罗盘模块)实时测量跟踪头与靶镜各自的角度,根据角度差及时调整靶镜的方向,从而实现靶镜和跟踪头的自动对准,有效地防止了断光现象。通过智能小车带动靶球运动,极大地提高了测量的效率,从而可以使用激光跟踪仪快速、有效地测量大型天线的面形。

[1]许文学.大型天线测量方法研究及应用[D].郑州:中国人民解放军信息工程大学,2006.

[2]林嘉睿,邾继贵,张皓琳,等.激光跟踪仪测角误差的现场评价[J].仪器仪表学报,2012,33(2):463-468.

[3]李锐钢.基于激光跟踪仪标定五轴数控加工中心主轴[J].光学精密工程,2012,20(3):477-482.

[4]王 辉.ZigBee高密度节点通信性能测试实验[J].机械与电子,2009,(5):40-42.

[5]Jiang T,Zhao C L.ZigBee Technology and Application[M].Beijing:Beijing University of Posts and Telecommunication Press,2006.

[6]邵贝贝.单片机认识与实践[M].北京:北京航空航天大学出版社,2007.