可靠性强化试验技术在全压智能探头研制中的应用

2013-03-30姜海勋叶建华李志强

姜海勋,叶建华,李志强

(1.海军驻北京地区航空军事代表室,北京 100041;2.北京航空航天大学,北京 100191)

可靠性强化试验是近年在航空航天领域广泛应用的试验方法,通过对受试产品施加单一或综合的环境应力,快速激发出产品的潜在故障,并对故障现象进行原因分析、失效模式分析,进而提出改进措施以提高产品的可靠性。文中简要介绍了可靠性强化试验的基本概念及应用原理,以某型机载全压智能探头的可靠性强化试验为例,制定了相应的试验方案,并阐述了试验实施的整个过程,最后对实验结果进行了评价,并提出了改进方案以提高产品的可靠性,在回归验证试验中证明了改进意见以及改进措施的有效性。

1 可靠性强化试验概述

1.1 概念及作用

可靠性强化试验(Reliability Enhancement Testing,简称RET)是对受试产品施加单一或综合的环境应力(应力水平远超过其正常工作时的环境应力),以快速激发产品的潜在故障,并对故障现象进行原因分析、失效模式分析,进而提出改进措施以提高产品可靠性的试验方法[1]。可靠性强化试验并不强调试验环境的真实性,而是在保证失效机理不变的情况下,强调试验的效率,实现研制过程中可靠性水平的快速增长。因此,可靠性强化试验的理论依据是故障物理学(PhysicsOf Failure,简称POF),把故障和失效当做研究的主要对象,从产品强度分布和寿命期环境应力分布及其相互作用的角度来分析产品的故障,保证“一种可靠的产品应随时都能完成用户需要其完成的任何任务”[2—3]。

1.2 应用原理

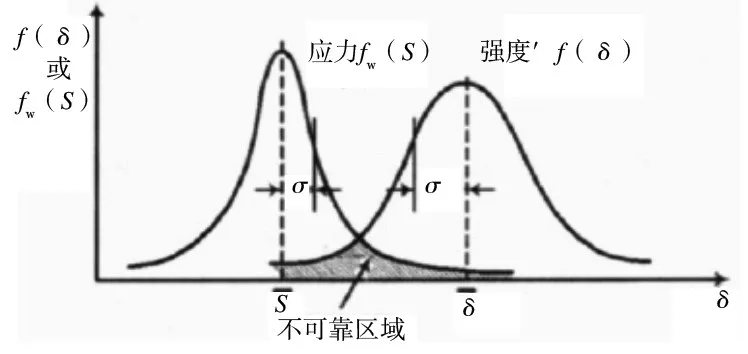

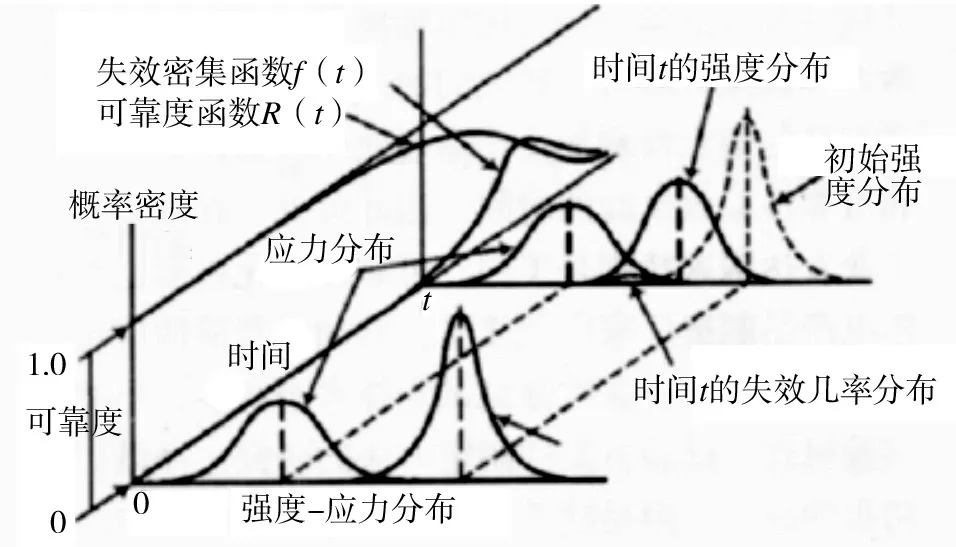

实际中,产品是由多种机械结构和电子组件构成的,当某一组件的强度不足以抗衡所承受的环境应力时,这一组件往往就会失效。因为产品各组件承受的环境应力不同,自身的强度也是各不相同,所以应力与强度各会形成一个分布,如图1所示。2条曲线交点左侧的黑色阴影区为产品的不可靠区域,这里有发生失效的可能。当产品经过设计改进之后,其强度可以远远大于其所经受的应力,但是随着时间的推移,产品发生损伤累计,强度又会逐渐退化降低而应力分布不曾改变,这时的失效概率就会增大,如图2所示[4]。

图1 应力强度分布Fig.1 Stress intensity distribution

图2 强度-应力分布与失效时间模式的关系Fig.2 Relationship between Strength-stress distribution and failure time

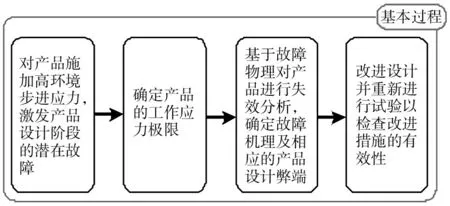

1.3 基本过程

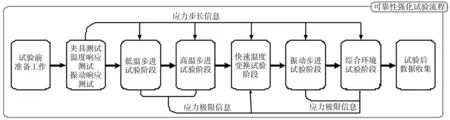

根据可靠性强化试验的定义,其主要实施于产品的设计阶段,其基本的过程如图3所示。

2 产品介绍

图3 可靠性强化试验基本过程Fig.3 Basic processofReliability Enhancement Testing

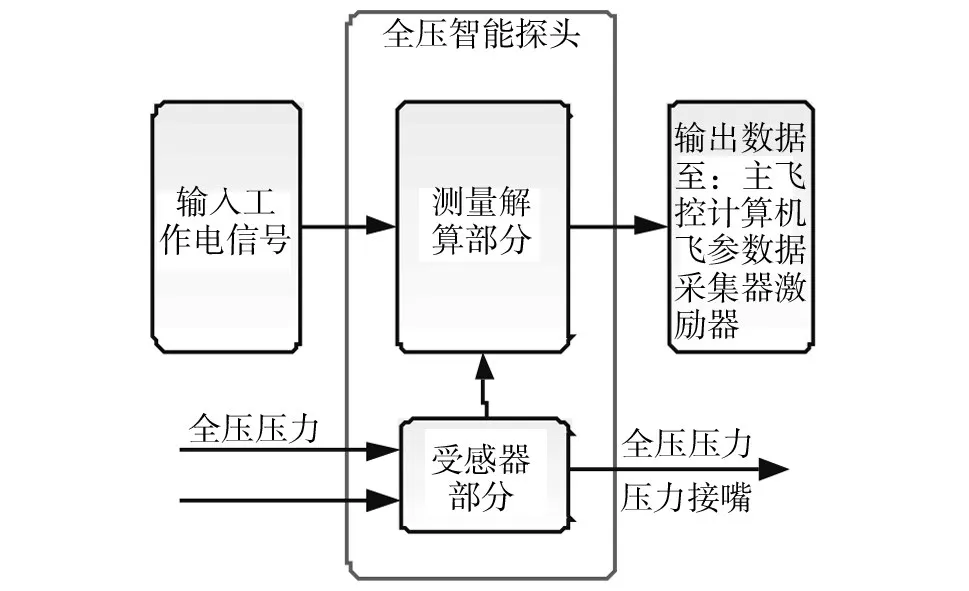

全压智能探头系统主要由受感器部分与测量解算部分组成。受感器部分通过空速管感受飞机飞行中的全压压力信号;测量解算部分采集攻角、总温、左右静压等信息,对静压和局部攻角进行误差修正后,解算出相应的大气数据参数,并通过数字总线方式向主飞控计算机和飞参数据采集器输出相关数据。其功能如图4所示。

图4 全压智能探头功能Fig.4 Functionalblock diagram ofpressure probe

3 可靠性强化试验方案的制定

可靠性强化试验的应力较高,为保证强化试验的连续性和最大限度保护产品,试验之前,需要对产品进行环境因素和敏感应力分析,根据厂家的FMECA分析,在产品的生产、试验、检验过程中发现的薄弱环节以及设备在其他环境试验(如系统联试、仿真试验)中薄弱环节的反馈信息以此来确定强化试验中的关注点,并以此来制定相应的可靠性强化试验方案[5]。文中研究的试验对象是某型飞机的机载全压智能探头,根据其寿命剖面和任务剖面以及安装位置,得到其主要的环境因素有工作环境和自然环境,其中工作环境主要有系统工作过程中的冲击、振动、发热、电磁干扰等;而自然环境包括高温、低温、温度循环等环境应力。

3.1 试验前准备工作

在低温步进试验开始之前首先需要对夹具的振动传递特性进行测定,夹具是根据产品的结构特性特制的,验证夹具具有良好的振动传递特性方可进行以下的强化试验。其次需要对试验中的测试设备进行检测,包括快速检测产品失效的仪器、测量温度应力和振动应力的传感器等,以保证环境应力施加的准确性以及对产品故障实时的监督。最后,对产品进行温度响应及振动响应测试以确定测试用传感器的布置以及试验步长。

3.2 低温步进应力试验阶段

低温步进应力试验以-25℃作为低温步进的起始温度,在温度达到-55℃之前,以-10℃为步长,在温度达到-55℃之后,以-5℃为步长。温度变化速率不小于5℃/min,每个温度台阶上停留时间不小于受试产品所处环境温度达到温度台阶稳定时间+10min+测试时间(10min)。受试产品达到温度稳定后进行通电启动,必须进行3次启动检测,以考核受试产品在极端温度下的启动能力,受试产品测试完毕后断电。低温步进应力试验终止条件:找到受试产品的低温破坏极限,如果受试产品的低温破坏极限小于-80℃,以-80℃为低温步进应力试验结束温度。

3.3 高温步进应力试验阶段

高温步进应力试验的以40℃作为高温步进的起始温度,在温度达到70℃之前,以10℃为步长,在温度达到70℃之后,以5℃为步长。温度变化速率不小于5℃/min,每个温度台阶上停留时间不小于受试产品所处环境温度达到温度台阶稳定时间+ 10min+测试时间(10min)(建议不要连续通电,按照典型的任务剖面,设备间歇式工作,工作20 s停止1min,之后进行检测)。受试产品的通电测试同其低温步进应力试验的测试。高温步进应力试验终止条件:找到受试产品的高温破坏极限,如果受试产品的高温破坏极限大于110℃,以110℃为高温步进应力试验结束温度。

图5 可靠性强化试验流程Fig.5 Testing processofReliability EnhancementTesting

3.4 快速温变应力试验阶段

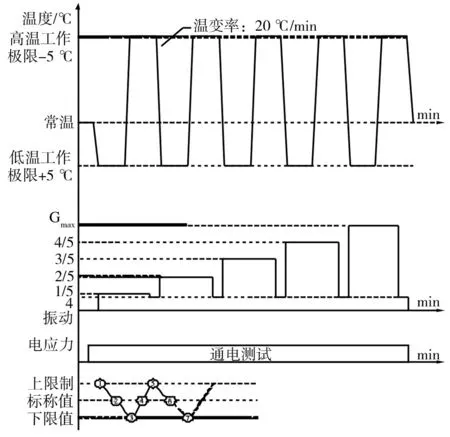

快速温度变化试验以常温作为温度循环的开始,温度范围为:低温工作极限加5℃~高温工作极限减5℃(如:产品工作极限为-60℃和100℃,若无特别情况,则快速温度变化试验温度范围为-55~95℃);循环次数:不少于5个完整循环周期(视试验情况可以增加);温度变化速率:20℃/min;在每个循环的低温阶段,待温度稳定后进行通电启动,对受试产品进行3次启动检测,以考核受试产品在低温下的启动能力。在每个循环的高温阶段,待温度稳定后进行通电启动,对受试样机进行3次启动检测,以考核受试产品在高温下的启动能力。每个循环中低温和高温阶段的停留时间不小于受试产品所处环境温度达到温度台阶稳定时间+10min+10min测试时间。受试产品各循环通电电压分别按“上限—标称—下限”变化,以此类推。

3.5 基于电磁振动台振动步进试验阶段

振动应力量值,加速度功率谱密度,频率范围等按规定的时间顺序连续施加。振动频率范围为:15~2000 Hz;振动形式:基于电磁振动台的随机激励;起始振动量级:4Grms;步进步长:2Grms;每个振动量级保持10min,在整个振动过程中一直进行测试;受试产品施加标称电压。试验时,当振动量级大于12Grms,在每个振动量级台阶结束后将振动量值降至4Grms(微振动5min),以及时发现在高量级振动时出现的焊点断裂的情况,振动维持时间一般以能够完成一个完整的测试为准。

3.6 综合环境试验

综合环境试验的应力施加如图6所示。循环次数不少于5个完整循环周期,温度应力的施加方法同快速温度变化的施加方法,Gmax代表的是振动步进试验的最大振动量级减4Grms,Gmax除以5作为振动步进的起始振动量级,每次增加该值作为下一循环的振动量级。每个振动量级对应一个温度循环周期,每个循环的高温阶段结束前5min左右,将振动量值降至4Grms并维持到循环结束,以及发现由于温度应力和振动应力同时作用于受试产品而出现的焊点断裂等情况。在整个循环过程中对产品进行通电检测,每个循环中低温和高温阶段的停留时间不小于受试产品所处环境温度达到温度台阶稳定时间+10min+测试时间(10min);受试产品各循环通电电压分别按“上限—标称—下限—标称—上限”变化。

图6 综合环境试验剖面Fig.6 Testingprofileof comprehensiveenvironment

4 可靠性强化试验的实施

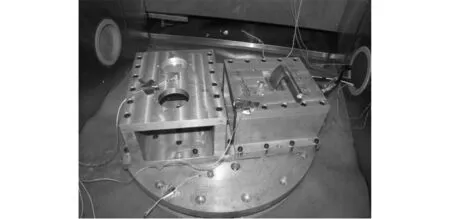

全压智能探头在可靠性强化试验三综合试验箱中的安装状态如图7所示。

图7 受试产品安装状态Fig.7 Statusofproduct installation

4.1 低温步进应力试验

试验按低温步进试验剖面进行,从-25℃开始以10℃为台阶(-55℃后以5℃为台阶)进行温度步进,每个温度台阶保持20min。每个温度台阶的最后5min进行产品检测。低温步进试验过程中受试产品工作正常,未出现故障。低温步进试验结束后,对产品进行了全面的性能检测。通过低温步进,确定以-80℃作为受试产品的低温工作极限。

4.2 高温步进应力试验

试验按高温步进试验剖面进行,从40℃开始以10℃为台阶(70℃后以5℃为台阶)进行温度步进,每个温度台阶保持20min。每个温度台阶的最后5 min进行产品检测。试验过程顺利,产品在高温步进试验过程中工作正常,温度达到110℃台阶后,试验结束。产品在整个高温步进试验过程中工作正常,并未出现故障,试验后对产品进行了全面的性能检测。通过高温步进,确定以110℃作为受试产品的高温工作极限。

4.3 快速温度变化试验

试验按快速温变试验剖面进行,温度上限设为105℃,温度下限设为-75℃,温变速率20℃/min,每个温度保持20min。每个温度的最后5min进行产品检测。试验过程顺利,产品在快速温变试验过程中工作正常,按要求共进行5个循环后,试验结束。产品在整个快速温变试验过程中工作正常,并未出现故障。试验后对产品进行了全面的性能检测。

4.4 基于电磁振动台振动步进试验

试验按振动步进试验剖面进行,从4G开始,以2 G为台阶进行振动步进,每个台阶保持10min,每个台阶的最后5min进行产品检测。试验过程顺利,产品在振动步进试验中工作正常,并未出现故障,试验后对产品进行了全面的性能检测。通过振动步进试验,确定22G为受试产品的振动工作极限。

4.5 综合环境应力试验

综合应力试验按试验剖面进行,快速温变范围设定为-75~105℃,振动应力极限设为18G,则振动台阶分别为3.6,7.2,10.8,14.4,18G,试验共进行5个温度循环。

综合应力试验进行到第2循环高温段(环境条件:105℃,7.2G,28 V),产品数字量输出信息闪烁,直至无数字量输出,但振动停止后,故障消失,试验暂停。检查后认为是晶振故障,更换后产品工作正常。考虑到振动比温度对产品的影响大,继续试验前先进行7.2 G试振,产品数字量输出信息持续闪烁,试验暂停。经检测,可能是实现数据采集功能的芯片周围焊点存在虚焊,逐一补焊后,故障消失。排故完成后,对产品继续试验前试振,顺利通过7.2G和10.8G量级,但当振动到14.4G时,产品右静压故障字报故,同时整个产品输出信号间断闪烁。经检查为电源模块引脚断裂,更换器件后正常。继续综合应力试验。

综合应力试验进行到第3循环低温段时(环境条件:-75℃,10.8G,22 V),产品右静压故障信号灯偶发闪烁,到高温段时(环境条件:105℃,10.8G,22 V),故障信号灯闪烁频繁。进入第4循环后,故障灯常亮。该故障不可恢复,且不影响其它部分工作,为继续考察其它部件,决定暂不修复,待试验完毕后再检查。综合应力试验进行到第5循环低温段5min时(环境条件:-75℃,18G,30 V),左静压故障灯闪烁,直至常亮。高温段15min时,数字量数据闪烁若干次,后未再出现直至试验结束。

5 试验故障分析

通过针对全压智能能探头的可靠性强化试验,确定了产品的温度振动工作极限量值,以及产品在试验中出现的故障,对产品进行故障分析,并在此基础上提出产品的改进措施。

在低温、高温以及快速温变试验中,受试产品未出现任何故障,并且产品能够在较短时间内使内部温度与试验箱中的温度达到一致。这说明产品的结构设计充分考虑了各元器件的散热情况,并采取了积极的散热措施。最后根据高、低温步进应力试验将产品的高、低温工作极限值定为-80℃及110℃。在振动步进试验中,受试产品未出现任何故障,因此将产品的振动工作极限量值定位22G。

受试产品的故障集中出现在综合环境应力试验中,其中振动对产品的影响较大,因为试验中的量级远远高于正常工作时的量级,并且存在累计损伤的原因。产品在综合试验中出现的故障集中在芯片管脚处的焊点脱落,是由于产品结构比较复杂,在设计过程中对电路板的减振措施不够理想。鉴于以上现象,建议在全压智能探头的研制过程中,对主要芯片采取改变封装形式或加强减振的改进措施。

厂家返厂维修,对CPU组件板边缘位置器件的管脚使用硅胶进行涂覆固定的改进措施。在回归验证试验中,产品进行了5个循环的综合环境应力试验,产品再无故障出现,证明改进措施有效。

6 结语

文中通过对全压智能探头系统进行可靠性强化试验,得到了针对这一系统可行的可靠性强化试验的试验程序以及基于故障物理对产品故障的分析过程。通过强化试验,在短时间内获得了产品的高低温及振动的工作极限应力值,并发现了在其他可靠性环境试验中无法发现的潜在故障,向产品研制单位提供了针对薄弱环节的改进意见,使产品的可靠性得到定性地增长。

通过对典型产品进行的系统级可靠性强化试验的实施与试验结果分析,给出了同类产品进行可靠性强化试验的典型案例和实施步骤,为系统级产品进行可靠性强化试验提供了借鉴。

[1]李劲,时钟.可靠性强化试验在高可靠产品中的应用探讨[J].可靠性工程管理,2011,29(5):10—14. LIJing,SHIZhong.The investigate about the application of reliability enhancement testing in the high-reliability product[J].Reliability Engineering Management,2011,29(5):10—14.

[2]孟玥然,李传日,李当当.基于实验模态分析的航空电子机箱振动特性研究[J].强度与环境,2010,37(5):36—41. MENG Yue-ran,LI Chuan-ri,LI Dang-dang.Dynamic characteristic research of an airborne electronic box based on experimental modal analysis[J].Strength and Environment,2010,37(5):36—41.

[3] 中国航空材料手册编辑委员会.中国航空材料手册[K].北京:中国标准出版社. Editorial Committee of China AeronauticalMaterials Handbook.China Aeronautical Materials Handbook[K].Beijing:China Standard Press.

[4] 张新,王晓红,王立志,等.电液舵机系统的可靠性强化实验方案设计[J].装备环境工程,2010,7(6):208—212. ZHANG Xin,WANG Xiao-hong,WANG Li-zhi,etal.Reliability Enhancement Testing ProjectDesign of Electro-hydraulic Steering Gear System[J].Equipment Environmental Engineering,2010,7(6):208—212.

[5]原艳斌,李晓钢.高加速应力筛选试验技术研究[J].装备环境工程,2005,2(2):22—27. YUAN Yan-bin,LIXiao-gang.Study on Highly Accelerated Stress Screen Test Technology[J].Equipment Environmental Engineering,2005,2(2):22—27.