公路沉管隧道的发展及其关键技术

2013-03-27张志刚刘洪洲

张志刚,刘洪洲

(中交公路规划设计院有限公司,北京 100088)

0 引言

随着经济的快速发展以及人们环保意识的不断提高,交通和运输系统形式不断完善,由此引发了土木工程师们对采用水下隧道方式跨越江河和海湾(峡)的思考与实践。与桥梁方案相比,水下隧道可实现全天候运营,对航运、航空无干扰,人防能力强,同时也能很好地保护原有生态与自然环境。

目前修建水下隧道的主要工法有钻爆法(矿山法)、全断面掘进机法(TBM法和盾构法)、沉管法与围堰法4种。在大型水下隧道工程中,软土地质通常采用盾构法或沉管法,岩石地层采用矿山法或TBM法。由于水下地层以沉积或冲积土层居多,故世界范围内建成数量多、技术难度大的隧道大多采用盾构法与沉管法。盾构法始于英国,兴于日本,已有170多年历史,除应用于水下隧道修筑外,也广泛地应用于城市地铁中,国内外均积累了较丰富的设计与施工经验。沉管法始于美国,兴于欧洲,只适用于水下隧道,结构型式、断面布置、地基基础和管节接头连接等形式多样。

沉管法又称沉埋法。施工时,要先在隧址附近修建的临时干坞内预制钢筋混凝土管节,预制的管节用临时端门封闭起来浮运到隧址,此时已于隧址处预先挖好一个水底基槽,并提前完成基础处理;待管节定位后,向管节内灌水压载,使其下沉到设计位置,将此管节与相邻管节在水下连接起来,完成回填覆土;最后完成隧道内部铺装,从而形成一个完整的水底隧道。采用沉管法施工的水底隧道称为沉管隧道,与圆形盾构隧道相比,沉管隧道的主要优点有:1)断面形状设计灵活,利用率高;2)埋置深度浅,隧道长度短;3)对基底的地层性能要求低;4)可多工点平行作业,工期短; 5)经济性好;6)施工风险小[1]。

沉管隧道已广泛地应用于公路、铁路、地铁、人行通道及下水道等工程,其中,公路沉管隧道的工程事例占绝大多数。从公路隧道建设中隧道埋深、两端接线条件、通行车道数量及断面布置型式、工期、风险等方面综合考虑与比较,沉管法在公路水下隧道建设中具有一定的应用优势。

我国大陆应用沉管法修建水底公路隧道的起步相对较晚。1993年在广州珠江建成了第1条沉管隧道(公铁合用),后又陆续建成宁波甬江、宁波常洪、上海外环路、广州仑头至生物岛、广州生物岛至大学城、广州洲头咀和天津海河7条沉管隧道。近年来,公路水下隧道的建设步伐有所加快,在建或规划的有港珠澳跨海通道工程、大连湾跨海工程和深圳至中山通道工程等,再加上一些项目在工程可行性研究阶段需要进行桥梁与隧道方案的同深度比较;为此,隧道工程建设者们应对沉管隧道工法的历史、关键技术及发展等有更全面的认识与了解,以便作出较科学合理的判断。

本文按照建设时序、地域和主要技术特点等因素对世界范围内沉管隧道的既有事例进行分析梳理,着重论述了公路沉管隧道的发展历史及其设计中所面临的一些关键技术问题。

1 公路沉管隧道的发展

公路沉管隧道的起步可追溯到20世纪20年代末,比第1条水下铁路沉管隧道滞后近20年。目前世界范围内建成的公路沉管隧道总量近百座,图1为不同年代建成公路沉管隧道的数量对比[2]。

图1 不同年代公路沉管隧道的数量Fig.1 Number of immersed highway tunnels constructed in different years

通过对世界范围内所有已建成的公路沉管隧道进行分析发现,公路沉管隧道可大致分为3个主要发展阶段,下面将按各隧道建成的先后时间顺序及类型进行详细叙述。

立足当前、放眼长远。天脊集团发出了“再领风骚30年”的动员令,这是天脊集团谋略所在、站位所在、实力所在。

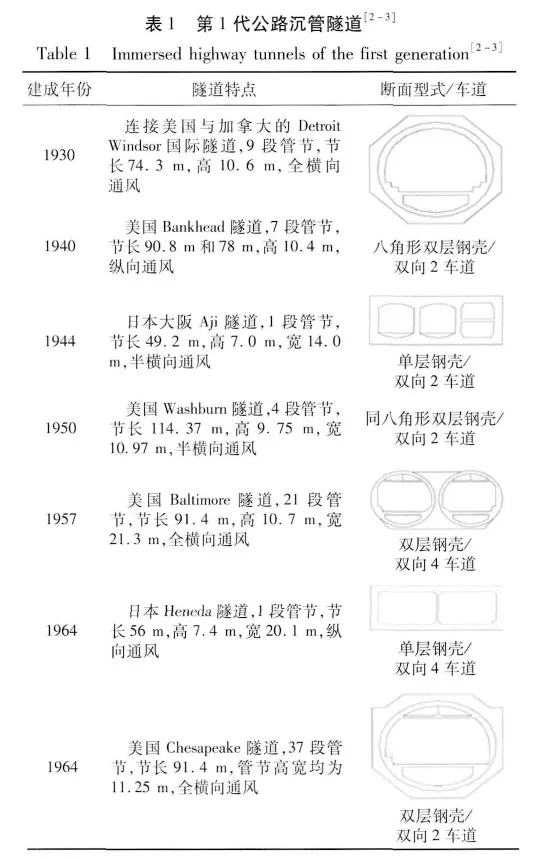

1.1 第1代公路沉管隧道

第1代公路沉管隧道成型于20世纪20—40年代,其典型特征是:1)钢壳(单层/双层)结构;2)单个行车孔内不超过2个车道;3)刮铺碎石的基础垫层。

采用沉管法修建的第1条水底公路隧道为美国加利福尼亚州的奥克兰与阿拉梅达之间的Posey隧道,建成于1928年,沉管段总长约742 m,使用12段61.9 m长的管节,为钢筋混凝土圆形结构。该隧道采用单孔双向2车道型式,全横向通风,是美国后续应用沉管法建造水下隧道的楷模,也开启了世界范围内水底隧道建设的新篇章。随后,美国与日本又陆续建成了几座类似的沉管隧道,如表1所示。

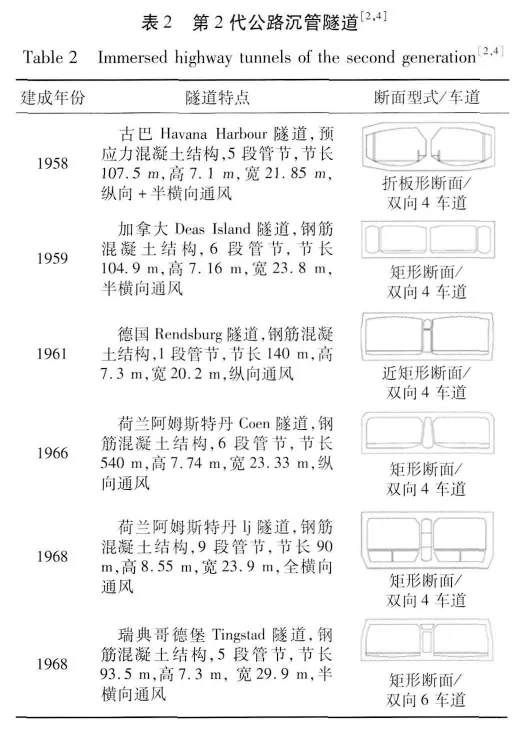

1.2 第2代公路沉管隧道

第2代公路沉管隧道成型于20世纪40—60年代,其典型特征是:1)钢筋(或预应力)混凝土结构; 2)矩形横断面;3)单个行车孔内至少设2个行车道; 4)柔性管节接头;5)后填法垫层。

第2代公路沉管隧道以普通的钢筋混凝土结构为主,在车道布置型式上更加灵活,满足了道路通行的基本要求,解决了交通拥挤的问题。自1959年初加拿大Deas Island隧道开始,水下连接技术取得了重大突破,开始采用水力压接法与柔性管节接头,至此,沉管法开始被广泛采用并随之较快发展,在实际应用中较第1代沉管隧道已有令人瞩目的技术进步。

1943年,荷兰鹿特丹建成了欧洲第1条公路沉管隧道——Mass隧道,该隧道的建成标志着第2代公路沉管隧道的诞生。该隧道采用钢筋混凝土矩形断面,双向4车道,沉管段总长584 m,管节总宽24.77 m,高8.39 m,由9段管节组成,采用横向通风。古巴首都Havana Harbour隧道和加拿大温哥华Deas Island隧道、德国Rendsburg隧道和丹麦Limfiords隧道等一大批4车道和6车道公路沉管隧道在这一时期相继建成。第2代公路沉管隧道的典型代表如表2所示。

1.3 第3代公路沉管隧道

第3代公路沉管隧道成型于20世纪80年代后期,其典型特征是:1)节段式管节;2)混凝土结构自防水;3)带垄沟碎石整平层;4)纵向通风方式。

第3代公路水底隧道建设中最大的技术进步当属混凝土结构自防水能力的提高。自20世纪80年代末以来,欧洲已将混凝土沉管隧道的防水重点放在加强混凝土裂缝控制方面。通过采用节段式管节和整体式浇注,尽可能地减少温度裂纹的出现,使混凝土自身成为永久的防水屏障,不再使用外包材料进行辅助防水,而且可以根据浮运条件与设备能力制作较长的沉管隧道管节,如已被多条沉管隧道采用的长度约为180 m的标准管节或者更长管节[6]。第3代公路沉管隧道的典型代表如表3所示。

纵观公路沉管隧道发展的3个阶段,后一阶段均能很好地继承前一阶段突破性的重要技术成果,但并不完全表明前一阶段的技术已被淘汰,因各国及各地区所掌握的施工技术、设备制造能力以及所具备的经验与习惯不同,有时工程师们会更愿意沿用早期业内已成熟的技术,如最早使用的钢壳沉管隧道结构,目前在美国和日本仍被推崇[5]。既便如此,目前世界上许多国家在水底公路隧道建设中一般会采用比较简洁的第2代或第3代沉管隧道,殊有例外。

2 公路沉管隧道关键技术

2.1 纵断面设计

沉管隧道的纵断面设计关系到工程的建设难度及规模,受最大纵坡、通航尺度、水底冲淤状况及两岸接线等因素控制,纵断面呈两端陡、中间平缓之势。通航尺度与两岸接线作为纵断面设计的边界条件易于把控,而最大纵坡在现行规范中没有专门具体的规定。对于公路沉管隧道总体方案设计中两侧洞口最大纵坡的取值,应合理平衡行车安全舒适与节省工程投资的关系,既不一味推崇短小纵坡,也不贸然采用长大纵坡。如果条件受限,隧道内纵坡可适当增大,应参考国内外成熟经验,完善交通工程设施和交通管控手段,并经过专项系统论证后,以隧道内行车速度不要降低太多、尽量避免在隧道内设爬坡车道为原则,最大纵坡可取至5%。同时,沉管隧道的纵断面设计也应兼顾最终接头布置方案,在保证工期的前提下,应尽可能采用技术难度小的方式。

2.2 横断面设计

横断面设计包括横断面布置及横断面结构设计2项内容,二者相互关联。横断面设计与隧道通行能力、公路交通组织、救援疏散水平、工程造价和施工难易程度等密切相关。

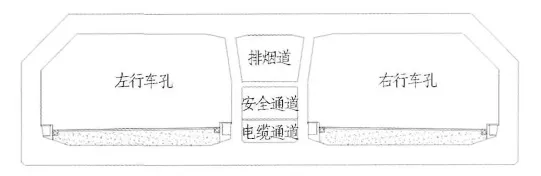

从目前已建成公路沉管隧道的横断面型式布置及运营管理情况来看,公路沉管隧道宜按单向行车道数确定管廊组成,3车道宜选用2孔单管廊断面,4车道宜选用3孔2管廊断面。通常情况下,两行车孔间设置独立管廊作为安全通道、部分机械设备放置场地和排烟道等用,发生灾害时,可以实现横向与纵向同时逃生。

横断面结构设计应优先采用钢筋混凝土矩形断面,为减少大体积混凝土浇筑过程中裂纹的产生,管节顶底板厚度应适当控制。管节在满足强度与刚度要求的前提下,还应满足浮运与沉放阶段的要求,结构需经过反复的迭代计算确定(含尺度、材料及附属件)。

2.3 地基基础设计

尽管沉管隧道对地质条件的适应性好,地基基础所需承受的荷载通常也较低,但由于在采用抓斗或者耙吸开挖基槽过程中,槽底表面不会太平整,槽底表面与沉管底面之间必将存在很多不规则的空隙,导致地基土受力不均匀而局部破坏,从而引起不均匀沉降,使沉管结构受到局部应力而开裂,故必须进行基础设计(基础填平),这属于第1类问题。除此之外,由于沉管隧道两端埋置深度浅,接陆上段回填防护荷载大,一般需要进行地基改良或采用其他基础型式,这属于第2类问题。第1类问题可通过先铺的碎石垫层或后铺的砂料层得以解决,必要时也可压浆,已建成的多数公路沉管隧道均采用了此法。第2类问题需要根据地层和荷载条件选择采用复合地基、换填和桩基础等形式,如韩国已建成的Busan沉管隧道采用了深层水泥搅拌桩与挤密砂桩改良原始软弱土层的处理方案,香港西区沉管隧道采用了换填砂的地基处理方案[8]。

2.4 接头设计

沉管隧道接头是保证隧道运营安全的关键,接头设计除满足隧道不利工况下结构的受力要求,保证不同水压下接头具有良好的防水性能和可靠的水密性外,还应确保施工便利、质量易于控制,各构件功能明确、造价合理。

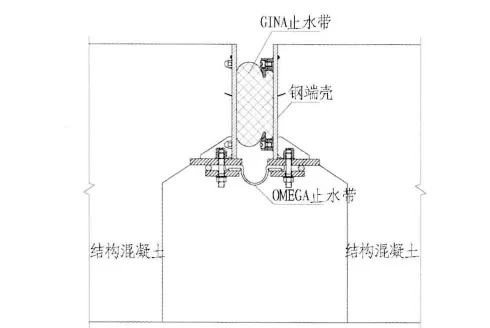

柔性接头是最典型的沉管隧道管节接头型式,在确保管节接头水密性的前提下,允许接头适应较大的变形。柔性接头中,GINA止水带除了在水力压接过程中扮演重要角色外,还和Ω止水带一起承担永久运营阶段管节柔性接头的防水功能。管节接头处的防水设计构造如图2所示。

图2 管节接头防水构造示意图Fig.2 Sketch of waterproofing structure of tube element joints

为减小地震或地层不均匀沉降而产生的垂直及水平位移,使其接头不超过水密性要求的允许值,或为防止GINA及OMEGA橡胶止水带产生过大的剪切变形,需要在接头处设置钢或钢筋混凝土剪力键。剪力键的安装时机需要对施工过程的监测成果进行分析后确定。

3 工程实例

港珠澳大桥位于珠江口外伶仃洋海域,是香港、澳门和珠海之间最快捷的陆路通道,是国家高速公路网的关键工程。大桥香港侧登陆点为香港大屿山石散石湾,向西跨粤港分界线,以沉管隧道方式穿过铜鼓航道与伶仃西航道,跨海到达澳门与珠海拱北附近的口岸人工岛填海区。为实现与相邻桥梁的合理衔接,在隧道两端的出入口填筑了2个海中人工岛。

隧道址区属于外海,海浪流条件复杂;航运标准高,依据通航要求,2个人工岛间最小通航宽度为4 100 m,隧道区满足30万t级油轮安全通航的宽度应不小于2 810 m;隧道纵向穿越淤泥、淤泥质土、黏土、粉质黏土及砂土5种具有不同物理力学特性的地层。根据交通量预测结果,隧道设计采用双向6车道高速公路,设计速度100 km/h,是目前世界上难度最大的沉管隧道之一。

基于以上建设条件,设计隧道全长约6 km,经论证隧道进出口段的最大纵坡设置为2.98%,纵断面按W形布置。沉管段隧道采用节段式管节型式,沿纵向划分为33段管节,标准管节分别长180 m和112.5 m。管节横截面采用2孔1管廊、矩形横断面型式,钢筋混凝土结构,宽37.95 m、高11.4 m,采用GINA+ OMEGA组合的柔性管节接头,管节横截面布置方案见图3。中管廊上部空间为纵向排烟通道,属于典型的第3代公路沉管隧道。

图3 沉管隧道横截面布置Fig.3 Cross-section of Hong Kong-Zhuhai-Macao immersed tunnel

由于隧道埋深大,设计采用了Y形中墙、增大上部外侧倒角的措施,在不改变结构总宽度的前提下调整结构顶板跨度,使顶板结构内力分布趋于合理,大幅降低控制断面结构弯矩。

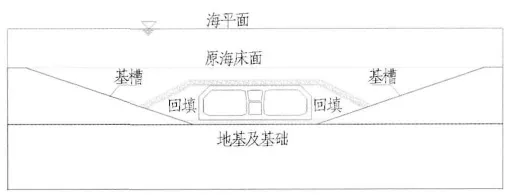

隧道基础位于隧道结构下方,主要承受隧道结构、回填、管顶防护层以及回淤和行车等荷载,为隧道结构提供均匀可靠的刚度支撑,并控制基础总沉降与不均匀沉降,满足隧道沉管段、暗埋段及人工岛间的协调变形,使隧道结构在设计荷载作用下因地基变形引起的结构内力及变形在结构设计可承受的范围内,满足设计要求。沉管隧道基础与结构横截面布置如图4所示。

图4 沉管隧道地基与结构横截面图Fig.4 Cross-section of Hong Kong-Zhuhai-Macao immersed tunnel and its foundation

沿隧道纵向,岛上段采用刚性桩复合地基,中间段采用先铺碎石垫层,岛外斜坡段采用挤密砂桩联合堆载预压的地基改良方案。依据地质与荷载的不同,选择不同的地基及基础方案,从而实现隧道纵向的协调过渡。

隧道沉管段共设34个管节接头,每个管节接头主要包括止水构造、钢端壳与剪力键。止水带根据耐久性年限要求、管节中心水深、管节横截面积及水容重等条件定制荷兰Trelleborg公司生产的GINA及OMEGA成品。隧道采用节段式管节,除大的管节接头外,还包括250多个小节段接头,防水体系由OMEGA橡胶止水带、中埋式钢边止水带、外贴式止水条或止水钢板等构成。隧道结构采用无外包钢板或涂料等辅助的防水措施和自防水混凝土+全断面浇筑的联合方案。

4 结论与体会

公路沉管隧道可根据时序及重大技术革新划分为3个主要阶段(或3代)。每一代沉管隧道的形成及其广泛应用均是对一种新技术的肯定与推广,同时,每一代沉管隧道均有其特定的适用条件与生命力,它不会因时间的推移而完全消失。

公路沉管隧道修建技术发展至今,矩形结构型式、水力压接柔性接头和分节段全断面浇筑3大技术应作为里程碑式的技术进步载入史册。沉管隧道建设者们应积极、开放地吸收其他相关领域的高新技术成果,如高性能橡胶及混凝土材料、高精度水下探测设备和水文气象预测预报技术等,从而促进行业的持续、健康发展。

从我国现已建成的沉管隧道来看,除珠江隧道采用刚性接头外,其他均采用柔性接头,属于第2代沉管隧道。港珠澳沉管隧道工程的建设规模及技术难度前所未有,创造性地在我国首次采用第3代公路沉管隧道建造技术,在建造规模、断面型式、地基基础及隧道接头等方面均有突破,对我国今后公路沉管隧道工程有着重要的推动作用与借鉴意义。

[1] 管敏鑫.沉管隧道在越江工程中的地位以及有关的新认识[J].现代隧道技术,2004,41(1):4-7,12.(GUAN Minxin.The role of the tunneling by immersed tunnel method in the river-crossing engineering and some related new cognitions[J].Modern Tunnelling Technology,2004,41 (1):4-7,12.(in Chinese))

[2] International Tunnelling Association Working Group.“Immers-ed and floating tunnels”state-of-the-art report[J].Tunnelling and Undergroup Space Technology,1997,12(2): 1-81.

[3] A Gursoy.Immersed steel tube tunnels:An american experience[J].Tunnelling and Undergroud Space Technology,1995,10(4):439-453.

[4] Jos van der Schot.Tunnels in the netherlands,a new generation[M].The Ministry of Transport,2003.

[5] 傅琼阁.沉管隧道的发展与展望[J].中国港湾建设,2004 (5):57-62.(FU Qiongge.Development and prospect of immersed tunnels[J].China Harbour Engineering,2004 (5):57-62.(in Chinese))

[6] 陈越.从广州地区沉管隧道建设谈沉管隧道的建造设想[J].现代隧道技术,2008(1):13-18.(CHEN Yue.On the construction of immersed tube tunnels from the experience of immersed tube tunnel pratice in Guangzhou region[J].Modern Tunnelling Techonlogy,2008(1):13-18.(in Chinese))

[7] Joseph Y C lo,C K Tsang.The state-of-art technology for immersed tube tunnel in Hong Kong and Korea[J].The State-of-the-art Technology and Experience on Geotechnical Engineering in Korea and Hong Kong,2008(3):45-59.

[8] 张志刚,刘洪洲,付佰勇.沉管隧道地基与基础的设计选型[C]//公路隧道安全设计与运营管理暨水下隧道建设技术国际会议论文集.厦门:厦门路桥建设有限公司,2011:500-510.