化工设备密封面现场快速修复工具的设计及应用

2013-03-25阳巧玲

阳巧玲

(湖南智成化工有限公司,湖南株洲412005)

1 密封面的修复现状

密封管理是化工企业设备管理的重要组成部分,在生产中,一旦发生泄漏,轻则浪费原料、能源,重则影响生产或使整个系统停产。化工维修工作中与泄漏有关的维修工作占总工作量的65%以上。由于化工生产具有连续性,一个岗位工艺条件的正常与否,会直接影响到工艺流程中下一岗位的正常操作,如果由于某种要求需要到现场快速直接对构件的密封面进行修理,而现场构件的密封面朝向各异:有水平向上的,有垂直的、有倾斜一定角度的、有水平向下的。要在生产现场直接修理这些看似不显眼的密封面,需要维修人员付出很长的研磨修理时间或巨大的体能消耗。有些关键件的密封面问题还会导致对设备进行被动大中修,维修工作量成倍增加。为了加强和规范设备管理,我们需要设计一种快捷的维修工具来解决这类看似简单的问题。

2 密封面快速修复工具设计

2.1 人工研磨的局陷性与设计思路

图1 用研具研磨平面

研磨工作中,人工研磨是化工维修人员经常采用的研磨方法,如图1所示。图中采用的方法主要针对于截止阀、止回阀和安全阀。修理这些阀门可以直接将阀盘与阀座相互研磨,也可以如图1所示使用专门的研磨工具进行研磨。这种简单的工具有如下缺点:(1)修理效率低,一般适合水平向上的密封面的修理。(2)如果需要在垂直平面上进行修理,必须保证磨具与修理面贴合,这就需对丁字扳手施加两个作用力,一个垂直于密封面上的力,该力的大小等于或大于磨具和丁字扳的重力;另一个用于磨削的旋转力。由于这两种力是由维修人员的双手提供,因其修理效率低,所需消耗的体能很大,且用双手很难保证磨具与修理面贴合。

从上述简单的修理工具的使用过程可以看出,我们要解决两个关键性的问题:一是提高修理效率,控制磨具速度;二是控制作用力的方向,保证双手传递的力始终垂直于修理密封平面,使磨具与修理面保持贴合。

2.2 密封面现场快速修复工具的设计

该快修工具是利用万向头原理,对万向头两端连接进行改造,并对万向头旋转角度进行适当限制,以手电钻为动力,采用各种成型磨盘或磨头进行设计制作的手工电动研磨工具,可广泛用于公司各种密封面的现场快速修理。具体说明如下:

2.2.1 磨具速度控制

磨削的主运动是磨具的旋转运动,要提高磨削效率,最简单的方法是提高磨具旋转速度。据此思路,笔者将图1中的丁字扳手改为手电钻夹持柄,利用常用的手电钻就可以简单地提高磨具的转速。手电钻的规格型号较多,为了充分利用资源,设计中选择公司使用数量较多的D21101的大扭矩电钻,其参数见表1。该手电钻具有调速功能,我们将连接杆夹持柄的尺寸定为12.5mm。

表1 电钻主要参数表

2.2.2 作用力的控制

我们先忽略磨具的旋转运动,假定磨具在密封面上固定不动,人手施加给磨具的力通过连接杆传递给磨具,由于人手施力的方向不确定,如果磨具与连接杆是刚性垂直连接,在这种力的作用下,磨具就会与密封平面产生一定角度的偏斜,这就是磨具与修理密封平面不能保证贴合的原因。我们再假设磨具与连接杆之间采用活动的球面连接,连接杆上的力沿着连接杆传递到活动球面上,如果这个力不垂直于密封平面,它与密封平面垂线的夹角为α,这个力通过活动球面,可分解为一个垂直于密封平面的分力F1和一个平行于密封面的分力F2,如图2所示,F1能保证磨具与密封平面始终贴合。平行于密封面的分力F2会使磨盘沿密封平面移动,F2=F/sinα,由于F力是人手施加的,方向不确定,这个分力会始终存在,F2的存在有它的好处,好比我们在研磨平台上走8字,用以保证修磨平面的平整。但这个F2我们还必须进行控制,当F2过大时,磨盘会运动到修磨平面之外,由于修理空间的限制阻挡,我们的双手会产生剧烈的振动。根据实地测试,我们将α角控制在6°左右,使人手的摆动幅度控制在12°左右的圆锥空间之内,就能很好地控制研磨的平稳。

图2 密封面受力图

2.2.3 工具部件介绍

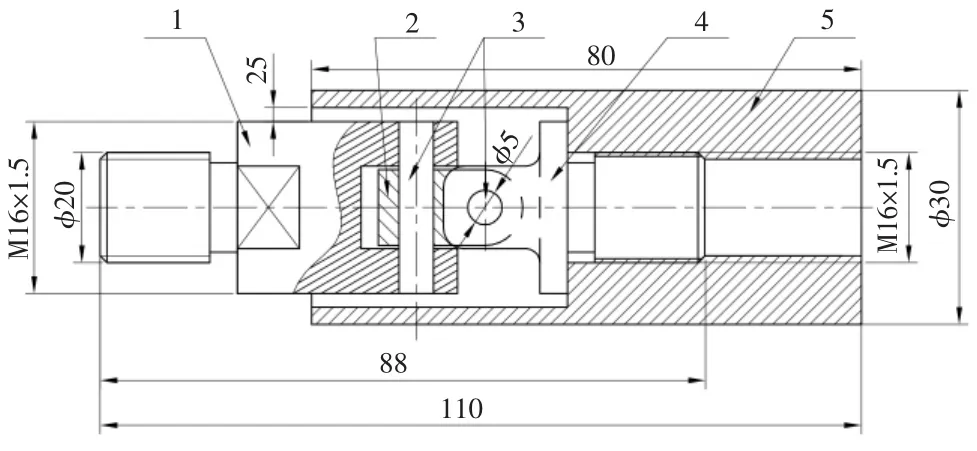

由于磨削运动的主运动是磨具磨盘的旋转运动,这个活动点还必须传递手电钻的旋转运动给磨盘,我们采用万向头来实现这一要求。最终设计的现场密封面快速修复工具如图3所示。

图3

(1)磨盘或磨头

采用M16×1.5螺纹与万向头连接。对于最大外圆直径小于100mm磨头,材料优先选用耐磨性能良好的灰口铸铁,对于最大外圆尺寸大于100mm的磨盘一般可采用A3钢板制作。它的工作表面根据构件密封面形式确定。

在设计磨盘或磨头时,还应考虑磨盘或磨头的转动惯量。根据转动惯量公式:I=∑miri

可知刚体的质量越大,或质量分布离转轴越远,则转动惯量越大;反之越小。由于是手工操作,磨盘或磨头的转动惯量应设计得尽可能小些。我们根据现场的使用情况,将磨盘或磨头的重量控制在3kg左右,最大外圆直径控制在200mm左右,基本能满足化工现场修理密封面的大部分要求。

(2)万向头组件

图4

如图4所示,该组件两十字头销与十字头为间隙配合,与上下部为过盈铆合。十字头与上、下部两端面留有0.10~0.15mm左右的间隙,保证上下部转动灵活。手电钻的旋转力通过两十字头销将力传递给磨盘,图示中十字头销3是此构件中强度最薄弱的地方。由于磨削负荷较小,查GB/T1243.1-1983,选用链号为10A的滚子链连接销轴(主要参数见表2),十字头上部用M16×1.5的螺纹连接万向头限位套。

表2 滚子链主要参数

(3)万向头限位套

以连接杆为参照物,磨盘在以十字头为圆心的任意方向自由摆动,由于十字头的结构与理论上的球面有差别,如果摆动的幅度过大,在F力的作用下,磨头或连接杆的球面运动轨迹会发生破坏。因人手的摆动幅度能很好地控制在12°左右的圆锥空间之内,我们相应地将磨头或连接杆的活动范围控制在12°的圆锥之内。摆动幅度由限位套的内壁与十字头下部的间隙控制,可用车削来进行调整,我们将单边间隙控制在2~2.5mm左右。万向头限位套还起到防止十字头销脱出和固定连接杆的作用。

(4)连接杆

连接杆的长度应根据待修密封面到构件外轮廓线的深度选择。连接杆过长时,可在杆上增加一尼龙活动套,方便用手把持。

为了节约成本,该工具以上零件选用35钢制作。因手电钻的旋转方向为顺时针方向,同我们紧固螺纹的方向一致,采用右旋螺纹可以起到防松作用。

3 工具的使用方法及操作中注意事项

3.1 工具使用方法

该工具的使用方法同平常用的人工研磨方法相似。首先检查密封面表面情况,根据密封面形式及最大外圆尺寸选用备用磨盘。修理时,首先将待修理密封面清理干净,在密封面上涂抹一层研磨剂,滴几滴稀浓度机油。其工作原理是借助于两研磨面的相对运动,实现研磨面上的微切削作用。先进行粗磨,查JB2477-81,粗磨时使用颗粒较大的研磨剂,一般选用120#~180#粒度的研磨剂,快速磨去有缺陷的表面。经清洗后,再换用颗粒较小的研磨剂,进行细磨,一般选用240#~W28#进行细磨。研磨剂的颗粒大小与粒度号数见表3。

表3 研磨剂的粒度与尺寸

研磨剂是磨料与研磨液的混合物,常用的磨料有刚玉粉(Al2O3)、碳化硅(SiC)、碳化硼(B4C)、金刚石粉等。常用的研磨液是10#机油与煤油的混合物。在快修工具的应用中,由于磨盘受轴向的旋转力且转速相对较高,发热量较大,我们可选用46#机油作为研磨液,防止在磨削中烧损密封面。

经过细研后,应将被研磨面清洗干净,观察密封面,如果被研磨面是呈现灰白色、完整而不间断的、均匀的、圆环型的研磨线,则研磨工作完成。对于要求较高的密封面,还应采用手工精研,直到密封平面对光呈现出淡红色的镜面为止。

3.2 实际操作中的注意事项

(1)手电钻的电源应装有漏电保护器。

(2)由于磨具转速相对较快,作用在磨具上的轴向力F不应过大,但必须保证磨具与密封面可靠贴合。研磨2~3min后应对密封面进行检查,防止密封面烧损。缺陷去除后应及时更换细颗粒研磨剂进行一次细磨。如果有高于密封平面的焊疤等杂质,应先铲除且微微低于密封平面后,再进行研磨,防止密封平面偏磨。

(3)使用中如果发现振动过大,可停机调整好手电钻的转数或双手的对中位置。

(4)对于直径较大的密封面,可以采用调低手电钻转数的方法达到操作要求。

4 实际运用效果

工具制作好后,进行实地测试,一般损坏的密封面在5~20min内都能快速修好。

压缩机阀座密封面的修复实例:我公司尿素分厂5#CO2压缩机(型号:4M12-55/220)由于四段缸进口阀座密封面被冲蚀损坏,造成三段缸严重超压,该机无法正常运转。其缸体材质为35铸钢,出口工作压力为9.8MPa,其进口密封面垂直于水平面,经过多次手工研磨,由于局部冲蚀痕迹过深(约0.25~0.35mm),无法解决三段缸超压问题,后采取加紫铜垫进行密封处理,因为缸内密封面内外压差过大,紫铜垫运行16~24h左右就失去效果,并加剧密封面的冲蚀。如果不拆下缸体上镗床加工,就必须进行重复检修,而拆下缸体送去镗床加工,需要4~5人3天左右的工作时间。通过采用快速修复工具,在短短十几分钟内便能将缺陷进行修复。

该工具制作经济简单,操作使用方便,可广泛用于化工生产现场中的各种规格的阀门关闭件的密封面、高压管件透镜垫密封面、活塞式高压机的气缸阀座密封面等的全方位快速修理。

[1] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.