拖拉机油封漏油原因及解决措施

2013-03-25张展飞戈广岭

张展飞, 戈广岭

(第一拖拉机股份有限公司,河南洛阳471001)

1 引言

油封是农业机械和各类机械设备上的重要零件,它是用于对润滑介质实施密封的一种产品,它将机械系统中需要润滑的部件和其它部件分离开来,以确保润滑油不会泄漏出去污染其它部件。油封漏油会导致润滑油油量下降,影响机械的正常工作。有些油封的寿命长则一年,少则几个月甚至三五天,因密封不严而漏油报废。这一状况严重影响了农业机械和各类机械设备的工作效率,不仅增加了油耗和生产成本,而且污染环境,降低了用户对产品的满意度。本文主要介绍拖拉机常见油封漏油部位漏油的原因及整改措施。

2 拖拉机常见漏油部位原因分析

油封密封原理为:(1)自由状态下,油封唇口内径比轴径小,具有一定的过盈量。(2)安装后,油封刃口的过盈压力和自紧弹簧的收缩力对旋转轴产生一定的径向压力。(3)工作时,油封唇口在径向压力的作用下,形成0.2~0.4mm宽的密封接触环带。在润滑油压力的作用下,油液渗入油封刃口与转轴之间形成极薄的一层油膜。油膜受油液表面张力的作用,在转轴和油封刃口外沿形成一个“新月”面防止油液外溢,起到密封作用。(4)对于油封骨架与座孔的密封靠骨架与座孔的过盈量来实现。

大马力轮式拖拉机常见漏油部位的共同点在于:工作环境恶劣,工作时外界水、泥沙容易进入油封与轴、油封与座孔的配合面,从而因油封损坏而导致油封漏油,或工作时相关零件存在轴向窜动划伤油封及系统回油不畅形成被压造成油封漏油。

从油封的密封原理可知,油封漏油的主要原因在于:(1)“新月”面破坏(油封主唇口漏油主要原因);(2)油封与座孔结合面(过盈量结合面)破坏。对上述主唇口漏油采用纠错整改工具-5W2H+28问(5W2H+28问是质量问题分析的常用手段)的原因是:操作工(何人)装配油封过程中(何时),油封唇口经过相配件花键(何地)时,花键划伤(何原因)油封唇口造成的。

3 油封漏油改进措施

本文从油封产品结构设计及相配件结构设计、工艺装配方案、油封运输保管方面提出了改进措施。

3.1 油封产品结构设计及相配件结构设计改进

3.1.1 油封结构设计改进

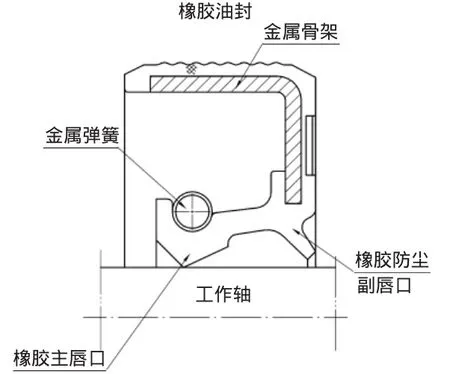

传统拖拉机底盘设计时油封结构为双唇口。一个为主唇口,用来实现对润滑油的密封,达到系统内的介质不会外泄;一个为副唇口,用来实现对外界杂质的密封,使外界杂质不会进行内部系统,如图1所示。

通过金属弹簧挤压,使橡胶主唇口与轴形成0.2~0.4mm的接触线,从而形成密封带,实现对润滑脂的密封,但是如果弹簧压力过大会造成工作轴的磨损,弹簧过小则会导致密封带密封不严造成漏油,或者由于润滑脂的清洁度不高,内含的杂质在密封唇口处形成“油碳”污垢,使油封密封唇缘被托起,引发密封系统的泄漏故障。

针对上述问题,通过与不同油封厂家的接触,将部分油封结构进行更改(工作轴需要有足够的密封长度),油封结构更改后如图2所示。

改进后的油封具有下述优点:油封唇口以面状环抱的方式贴附跟随于轴表面,并持续发挥密封功效,它产生的径向抱轴力主要由唇口相对于轴的过盈量来保证和维持的。

3.1.2 油封相配件结构设计改进

图1 原油封结构

图2 改进后油封结构

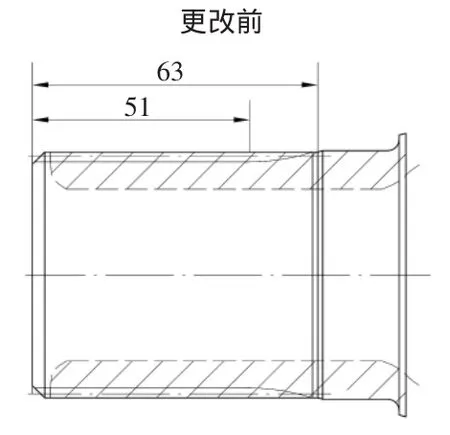

图3 改进前零件尺寸

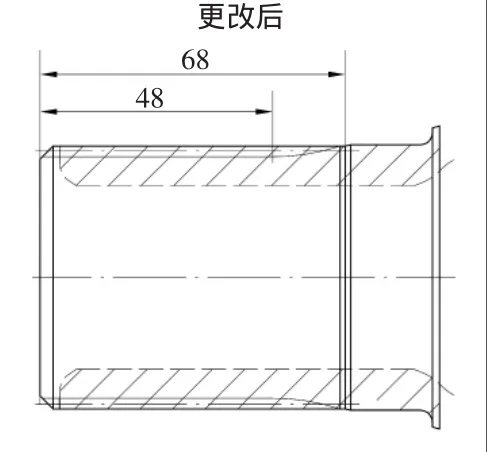

图4 改进后零件尺寸

提升系统油封漏油的主要原因是:提升轴油封两端有提升用花键,而提升轴本身在提升系统里的轴向定位为单一螺栓定位,在工作时提升轴受到外力作用造成提升轴轴向窜动,从而使提升用花键与油封主唇口划伤造成漏油,还有提升系统在系统回油的过程中,由于回油不及时,提升系统形成背压,从而导致润滑油从提升系统最薄弱环节泄漏出去。针对上述原因,对提升轴结构进行改进,适当加大油封工作轴光轴长度,减小花键长度,消除由于提升轴窜动而导致的油封主唇口划伤造成的漏油,同时,对油封进行改进,选装了承受背压较高的油封。

3.2 工艺装配方案

本文主要以动力引出系统油封漏油装配工艺方案为例,介绍具体的改进方案。

3.2.1 改进前油封装配方案

将油封套到油封导套后,将导套套到分动箱从动轴上,随后,用手按住油封将油封导套从从动轴上抽出(当油封从A处移至B处后将导套抽出),最后使用油封压头进行油封压装,油封压装时采用压头内端面进行轴向定位,如图5所示。

图5 改进前油封装配方案

更改前存在的质量隐患如下:(1)油封导套在设计时,没有与油封压头设计相结合,造成油封在压装过程中再次被花键划伤的可能性;(2)径向定位尺寸设计与花键大径的配合间隙单边最大为0.35mm,是造成油封压装后与分动箱从动轴不垂直的一个主要原因;(3)工人在油封压装时用力较大,同时压头径向定位尺寸间隙大,也是造成油封装配后与从动轴不垂直的原因之一;(4)轴向定位尺寸原设计采用分动箱从动轴花键端端面定位,由于从动轴总长及花键长度为自由公差,油封压入深度不易控制,是造成油封压装变形的一个重要原因。

3.2.2 改进后油封装配工艺方案

油封套到油封导套后,将油封导套套到分动箱从动轴花键上,随后使用油封压头进行油封压装,油封压装到位后,取下导套,如图6所示。

图6 改进前油封装配方案

方案改进后的优点:①油封装配过程中消除了油封分动箱从动轴花键划伤油封因素;②经过对现场大量从动轴花键尺寸的测量及与厂家沟通,得知花键大径尺寸精度可以控制在29.50-0.2范围以内,因此减小了径向定位公差,将导套与花键间隙缩小至单边0.2mm范围内,减少了由于径向定位误差造成的油封装配后与从动轴不垂直的现象;③对工人进行培训,在压装油封时手只是扶住压头,减小用力,同样减少了油封装配后与从动轴不垂直的现象。④经过与油封厂家技术交流及产品设计沟通,改变了油封压头轴向定位尺寸,将花键端面定位改为挡圈定位,使油封轴向定位尺寸得到了保证,避免了由于油封压装变形造成的漏油。

在装配过程中,随时都有可能遇到油封穿过花键这种情况,但不是所有的情况下都能使用保护套对油封进行防护(因为有些情况花键的大径与油封唇口的间隙较小,保护套壁厚较薄,机械加工无法实现或加工出来的保护套磨损太快,一般的情况下保护套的壁厚在0.4~0.6mm之间),因此,经常采用下列两种方式:(a)在花键上套上保鲜膜;(b)在花键上涂抹润滑脂;(c)采用合理轴向及径向定位基准。

装配前,要检查油封装配部位(如孔、轴或其它需穿过油封唇口的装配部件)不允许有伤痕、毛刺及涂料锈蚀等。在装配油封前检查油封应清洁并完好无损,油封的外径、主唇口装配时必须涂一层钙基润滑脂或锂基润滑脂(特殊要求的除外)。

3.3 油封运输保管方面

(1)在运输及保管的各个环节不能用线或绳将油封穿在一起,以避免损坏唇口;

(2)为了降低现场环境(浮尘、铁屑等颗粒物)对油封性能的影响,要求生产车间按照生产节拍进行油封包装的拆除,同时要求油封不得放置在潮湿和距离热源较近的位置;

(3)取拿、转运和安装油封时,严禁直接用手把握唇口部位,否则极易引起唇片折伤、改变唇片的定型尺寸;

(4)暂时不用的油封,应妥善保管,防止沾上油污、灰尘或太阳暴晒。

4 结语

除以上解决措施外,还可以从以下方面进行排查:检查系统工作温度、油的润滑状况(油量不足会加快磨损;油过量则油温升高),相配件同轴度及粗糙度,检查是否因润滑油变质而造成油封唇口腐蚀、发胀、变形等。

本文从油封结构改进及相关件结构设计、工艺装配方案、油封运输保管方面介绍了一些解决油封漏油的经验,实际处理时,还需具体问题具体分析。