采用折向钻加工T型叶根末叶锁口

2013-03-25董生权

董生权

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

1 问题的提出

某重点演示项目XY机组低压转子叶根形式为“T型”结构,如图1所示,此种结构为汽轮机行业的常规结构。T型结构结构简单、制造成本低,适用于强度不高的转子上。

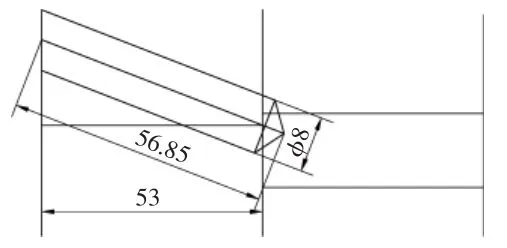

T型结构需要加工末叶锁口、末叶销孔,用销钉将末叶片固定在叶轮上,才能保证叶片安全稳定地运行。XY型演示机组设计者为了保证有限空间,缩短了机组的整体长度,将转子轴向长度缩短,叶轮间的距离也相应缩短,两侧叶轮间距53和51mm,叶轮厚度45mm。其末叶销孔直径为φ8mm。这就给加工末叶销孔带来极大难度。加工这样末叶销孔仅能用折向钻加工,并且最后一档钻头的长度应该是45mm+钻柄长度<53mm。

图1 T型结构转子页根

2 末叶销孔的加工

若要完成末叶销孔的加工有如下几种方式:(1)采用不同长度的钻头进行加工,即先用短钻头、再换长钻头、钻头逐渐增长的加工。(2)采用两截钻头加工。(3)在叶轮两侧对向加工销孔。(4)采用薄壁折向钻加工。

第(1)种方式加工至一定程度后就不能再加工,因为53mm的叶轮间距能放入的最大钻头长度为56.8mm(倾斜放入),见图2。也就是说折向钻的钻臂厚度需要56.8-45=11.8mm,但这样的折向钻钻臂根本无法制作(刚性强度不够),无法承受钻头钻削时的切削力,因此这种方式并不适合。

第(2)种方式采用两截钻头加工,即将钻头分为两体。先用短钻头预钻一个孔(事先算好长度),再将两截钻头的前部放入预钻孔中(见图3),这样相当于将钻头缩短,节约了空间,常规转子都适用,但是由于此型转子销孔为φ8mm,两截钻头中间能选择的连接螺纹最大为M4,定位圆直径最大为φ6mm,承受不了钻头在加工时的剪切力,在M4螺纹处发生折断,无法使用。

图2

图3

第(3)种方式为两侧对向加工销孔,此种方式理论上能够实现,但实际上很难做到。因为销孔要求同心度为0.02mm,从两侧加工根本无法保证同心度,加工出来的销孔两侧错牙,无法使用。

第(4)种方式为薄折向钻,根据齿轮模数、齿数以及齿轮直径大小等相关要求,再加上此工件的叶轮间距离(53mm)仅比叶轮厚(45mm)大8mm,常规的折向钻钻臂太厚(35mm),占用空间太大,常规折向钻都是短莫式2号尾柄,为此我们将折向钻钻臂厚度改为能设计制造的最小厚度18mm(厚度再小齿轮强度小,无法工作),将钻头钻柄短莫式柄更改为圆柱式带有定位键槽形式。这种定位方式要求钻柄与钻臂要有很高的圆柱度、光洁度才能保证定位准确。为此在钻柄、钻臂制造时进行研磨,确保了高精度。这样加工出叶轮销孔仍需钻头长度为(叶轮厚度45mm+钻臂厚度 18mm)63mm,大于叶轮间距 53mm,钻头(53mm)仍然放不进去。为此我们又将钻头钻柄上的定位键槽进行改制,更改为两个定位键槽,一个长18mm,另一个长7mm(53-7=44mm,经过计算7mm键槽传递的扭矩足以保证钻头切削力,不会使钻头打滑)。同时增加了钻头的有效长度,切实地解决了生产实际问题,满足了图纸设计要求。

3 结语

经过大量的工装改进,满足了生产加工需要。在同一钻头上加工出两个键槽,将两个钻头能够完成的工作改用一个钻头来完成,节约了生产成本。由于是同一钻头在加工,不用将刀具退出,直接将刀具转换一个角度就可重新加工。节约了更换钻头、重新对刀、重新进给的时间,大大提高了生产效率。加工一个末叶销孔需要钻、扩、铰、三遍工序,每次节约5min,三档就节约15min,一根转子末叶销孔有20个就节约5h。生产效益、经济效益显著。