基于免疫遗传算法的工程图自动调优技术

2013-03-21朱学敏王宗彦吴淑芳陆春月

朱学敏, 王宗彦, 杨 芬, 吴淑芳, 陆春月

(中北大学机械工程与自动化学院,山西 太原 030051)

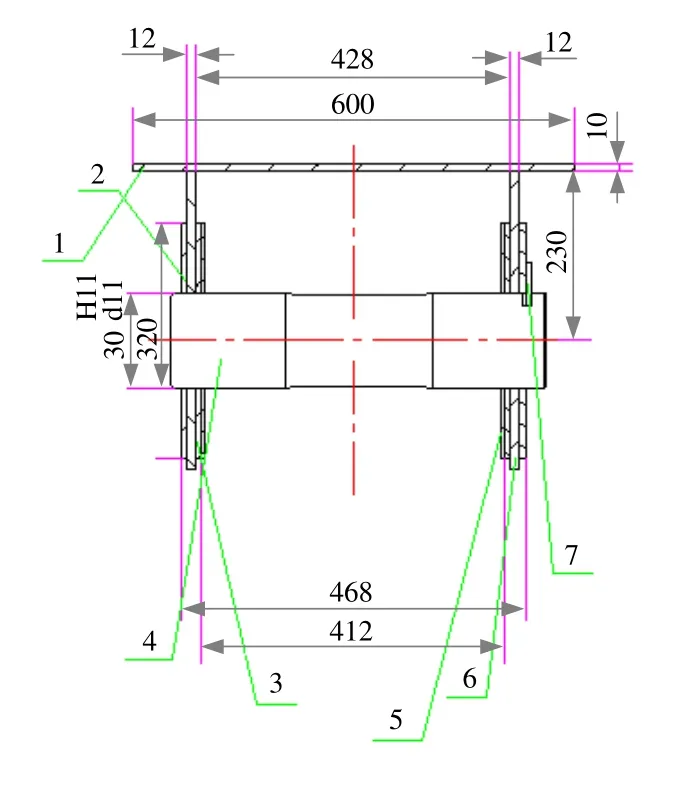

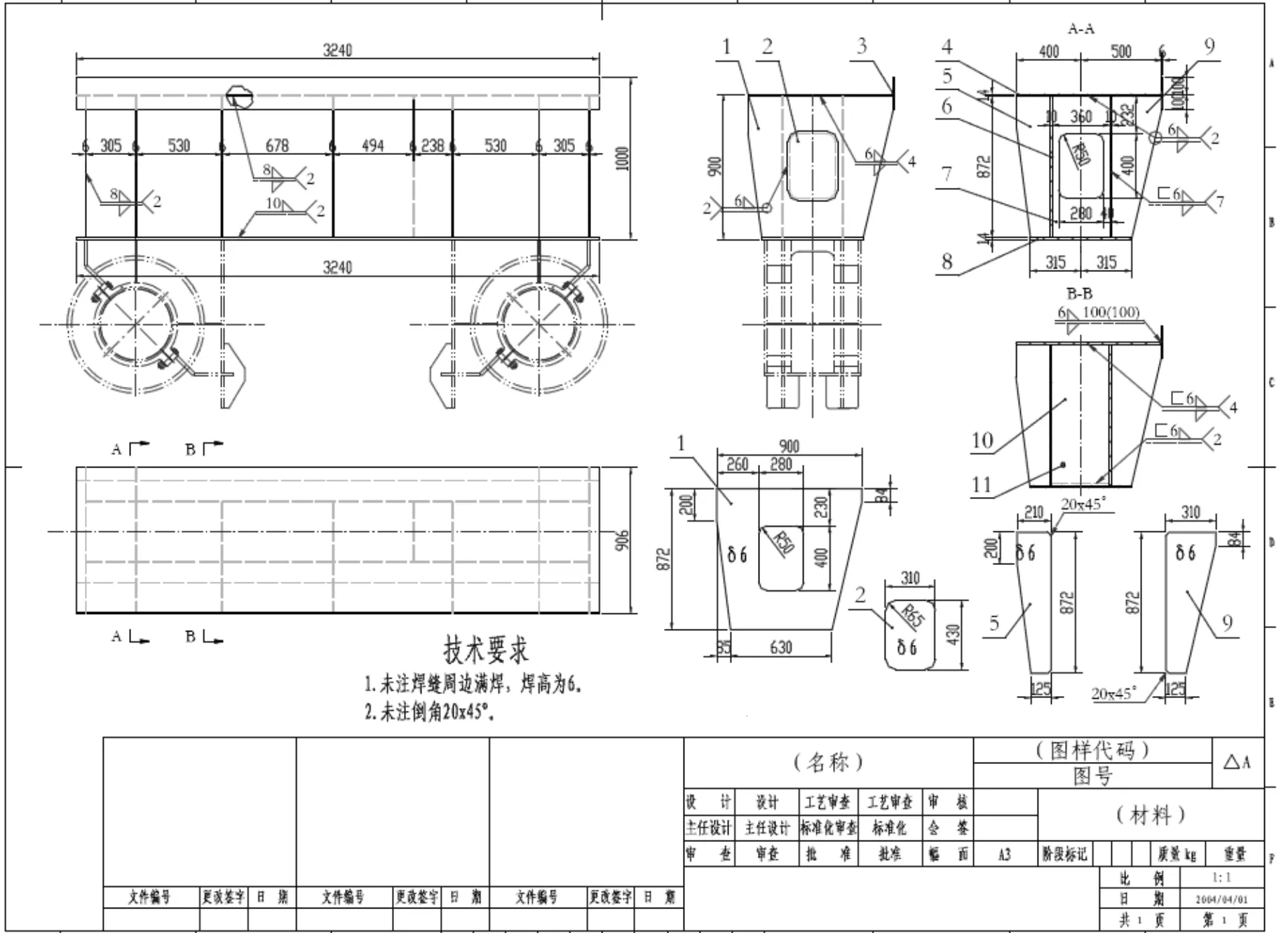

三维参数变型技术的研究成果层出不穷,这为产品的快速设计提供了有力的方法。现阶段由于技术的限制,工程图仍是产品设计的最终输出,是指导后续加工、组装及维护维修的重要技术文档[1]。但是根据三维模型参数化后自动更新生成的工程图,存在视图布局混乱、视图比例不合理、尺寸标注交叉混乱、注释错位等缺点,如图1所示,因此,需要对参数化变型后的工程图进行优化调整。目前,国内外专家学者已经对工程图的自动调优技术进行了大量的研究,并取得了一定的成果。文献[2]根据计算机图形学和基于知识的专家系统,研究了型号工程专用机床夹具CAD系统,实现了基于形状特征三维尺寸模型工程视图的分配、布置及尺寸自动标注。文献[3]研究了基于三维参数化工程图模板驱动后的视图位置、比例大小、尺寸位置、注释位置及材料明细表的自动生成与调整。文献[4]研究了进化策略在无比例工程图布局优化中的应用,建立了基于目标分解的多目标优化的数学模型,很好地满足了实际工程中对图纸的可读性和出图效率的要求。但是,当前工程图的自动调优技术仍存在以下几个不足:

1)参数化变型范围具有局限性;

2)图纸中出现漏调、误调的视图及注释;

3)部分尺寸、注释无法调整;

4)调整效率低。

以上问题出现的根本原因是三维模型驱动后,自动更新生成的工程图出现的问题是原设计变量变为连续变量和离散变量的混合化问题。针对这些问题及不足,本文提出了基于免疫遗传算法的工程图自动调优技术,实现了工程图变型后的自动调整优化,提高了工程图的出图效率和质量。

图1 参数化时工程图出现的问题

1 基本原理

参数化变型设计是指在保持产品基本功能、原理和总体结构不变的情况下,根据需求的变化,对产品局部结构、尺寸和约束关系进行调整或变更,以形成适应性强的新产品[5]。机械产品的参数化变型设计不仅包括传统参数化通过驱动相关特征尺寸或压缩特征进行三维模型变型,而且包括其变型后与之相关联的工程图视图布局、比例、尺寸、注释、BOM表等信息的自动更新,生产制造过程中参数化的关联设计,乃至整个产品生命周期的参数化变型设计[6]。因此,工程图的自动更新与调整优化也是参数化变型设计的重要组成部分。

在工程图调优的过程中,视图布局、视图比例、尺寸、零件序号、注释的调整属于典型的NP问题,且优化过程中的设计变量突显为连续变量和离散变量的混合化问题。目前,对于视图布局、视图比例、注释的调整具有局限性、漏调、误调的缺点,而且耗费时间长;而对于尺寸及注释位置的调整极其繁杂,有时候甚至不能调整。通过深入研究工程图自动更新后的特点及出现的问题和目前工程图调整中存在的缺陷后,结合生物在自然界历史进化中的演变规律及生物免疫系统的功能特性,提出将生物遗传和免疫系统自适应特性应用于工程图的调整与优化中。

遗传算法(Genetic Algorithm)[7]是一种仿生进化算法,其基本原理是仿照生物界中“物竞天择、适者生存”的演化法则。遗传算法把问题参数编码为染色体,利用遗传迭代的方式进行选择、交叉及变异等运算来交换种群中染色体的信息,实现目标函数染色体的优化。但是遗传算法在求解多峰函数、多目标函数时会出现“早期”收敛。

免疫是指生物体抵抗外界异物感染自身所具有的能力。免疫系统是由免疫器官和组织、免疫细胞、免疫分子等组成,其具有高度的辨别能力,能精确识别自身和异物,以维持自身机体的相对稳定,同时还能接受、传递、扩大、记忆和存储相关的免疫信息;所以其表现为免疫防御、免疫自稳和免疫监督。免疫算法(Immune Algorithm)[8]正是受免疫系统的启发,在免疫学理论基础上发展起来的新兴智能算法,它利用免疫系统的多样性产生和维持机制来保持群体的多样性,避免出现多峰函数“早期”收敛的问题,但是免疫算法是以搜索多峰值函数的多个极值为目标,易收敛于局部解。

免疫遗传算法(Immune Genetic Algorithm)[9]是将免疫理论和遗传算法各自的优点相结合的一个多学科相互交叉、渗透的优化算法。该算法既保留了遗传算法的全局搜索特性,又结合了免疫算法的多机制求解多目标函数最优解的自适应特性,避免了算法出现“早熟”收敛和收敛于局部的问题。其借鉴了生物免疫系统自适应识别和清楚入侵有机体内的抗原性异物的功能,将生物免疫系统的接受、传递、扩大、记忆和存储的特点引入遗传算法,其流程框图如图2所示。

图2 免疫遗传算法流程图

免疫遗传算法通过抗原与抗体的适应度程度来描述可行解和最优解的逼近程度,并且通过抗体自身浓度来计算子代发展的趋势:促进或抑制,然后通过遗传对抗体进行复制、交叉和变异,最终形成下一代抗体群,以此循环,直到找到满足条件的解。

在设计优化调整过程中,定义工程图模板及*.DAT记录文件为目标函数——抗原,定义调优后的工程图为问题的解——抗体,定义抗原和抗体之间的亲和力为适应度,其主要用于评价解的收敛性和优化成效。

2 基于免疫遗传算法的工程图调优的关键技术

基于免疫遗传算法的工程图调优技术是以参数化模板为基础,将免疫遗传算法应用于产品参数化变型时工程图自动更新后,解决工程图中出现的视图布局混乱、视图比例不合理、尺寸标注混乱、零件序号注释错误等问题。

2.1 参数化模板

参数化模板是将产品变型设计中需要的各种配置及属性固定组合为统一的模板模型,为产品的变型设计提供变型的图形基础,其中包括参数化的三维模型模板、二维的工程图模板及相关的文档[10]。

2.1.1 参数化模板的建立原则

1)相似性原则:根据相似性原理,用统一的参数化模板描述产品族中具有功能和结构相似的单元及组件,以减少模块化参数化模板的数量,提高模板的利用率;

2)最大化原则:制作模板时最大化考虑产品的变型,综合考虑产品的全息模型和变化的可能性,采用配置设计使零部件实现可能存在的各种组合配置,同时在设计时定义好变型扩展的接口,以达到模板功能最全,变化结构最广;

3)参数定义归一化原则:模板建立时定义设计的总体主参数,其附属各子功能单元与主参数之间以不同的函数形式建立联系,从而达到不同的结构,实现模板定制时按照归一化原则组织参数和尺寸链;

4)结构归一化原则:模块化参数化模板通过不同模块相互组合变型得到系列产品;在模块划分时,理清各模块之间或模块内部的主从关系,依据模块的主结构建立产品的主要模型,对于依附于主结构需要变化的从结构进行结构归一化归并,并在主模型上建立其相关的配置,这样可以达到减少部分零部件的建模,提高知识的重用度。

2.1.2 参数化模板的建立

对机械产品按其功能结构进行模块化参数化划分分析,同时以拓扑关系约束和相关约束尺寸为基础的驱动技术,分析模块与模块、模块内部的参数变型关系,提取其主变型参数和从变型参数,确定其模型变型空间;采用三维设计软件(如SolidWorks)依据变型的主从参数建立产品的零部件三维参数化全息模型模板、工程图模板及相关的文档,其中包括:最大化模板的三维模型、最大化模板的工程图、最大化模板材料明细栏、最大化模板材料库、最大化模板焊接符号库、最大化模板工程图*.DAT记录文件、*.DWG文件等。此外,在建立参数化全息模型模板时建立BOM表以记录产品的零部件组成信息,并通过文档记录产品设计参数和非几何信息以及工程图图样模板等工程图文档。参数化模板建立流程如图3所示[11]。

2.2 视图的调优

目前,视图位置的调整主要是根据工程图模板建立时的*.DAT记录文件中的视图位置信息对参数化驱动后的图纸视图进行位置复原。

视图比例调整的主要方法有两种,下面分别给予简单介绍:

方法1[12]遍历所有的视图,计算更新后的视图最大边界与需预留空白的大小之后的最大方向尺寸与图幅进行比较计算,从而得出视图比例。其公式为:

式中:SWidth、SHeight分别为图框的宽、高;maxWDimi、maxHDimi分别为每个视图在宽度、高度方向的最大尺寸;VScalei为每个视图的比例;WSpacej、HSpacej分别为各个视图在水平和竖直方向间的间距或视图与图框之间在水平和竖直方向需预留距离;k、l分别为图框中需要水平和竖直放置的视图数量,m、n分别为图框中水平和竖直方向上的视图间距与视图与图框间距的个数和。

方法2根据模板建立时生成的*.DAT文件中对各个视图大小的记录与参数化驱动后更新的工程图中对应视图大小进行对比计算,根据计算的结果对工程图进行比例调整。

方法1具有耗时短、计算调整效率高的优点,其不足之处是不能对非图纸比例的视图进行调整;方法2虽然可以调整图纸中基本所有的视图,但其调整时需要遍历每一个视图进行调整,所以其效率低下,耗费时间长;并且这两个方法同时存在的一个问题是参数化变型具有局限性,如当出现模型变化复杂导致图纸中需要同时优化视图位置和比例时,上述两种方法都达不到设计的要求。

为了解决以上问题,本文在深入研究免疫遗传算法的基础上,提出了基于免疫遗传算法的工程图视图调整技术。以原始工程图模板和*.DAT文件中记录的图纸各个视图的位置及比例作为抗原,以工程图图幅内所能达到视图布局及比例的最优调整解为抗体,结合方法一中视图比例的计算方法,定义参数化驱动更新后的工程图中所有的视图参数及模板工程图中视图参数为初始化种群,并进行相应的种群参数编码;再根据初始种群进行适应度检查,是否满足优化目标;若不满足要求,则对编码种群进行交叉及变异操作,并在交叉、变异时借助编码种群的克隆选择、免疫记忆、疫苗接种与抑制等机制进行自适应调整;在交叉、变异完成后,对编码种群依据个体浓度及亲和度进行更新,生成新的种群;最后对新生成的种群进行评估,实现编码种群的最优化输出。

这种对视图布局和比例通过模拟生物界中,免疫、遗传、自适应进化机制,在“产生——检测”迭代过程中逐步收敛的方法,可以实现视图布局及比例最美观优化、且符合行业标准,最终达到图纸中视图布局及比例的最优解,并且存档相关的调整参数为后续的尺寸调整、零件序号调整及材料明细表的更新与调整作基础。

2.3 尺寸的调优

根据传统的尺寸调整方法(以*.DAT文件记录为参考遍历所有的尺寸进行调整)会出现尺寸调整效率低、个别尺寸漏调等缺点,本文提出将*.DAT记录与自适应免疫遗传算法相结合的尺寸调整技术。

该尺寸调整技术以工程图模板中尺寸的*.DAT记录文件数据和调优过的视图作为抗原,以尺寸最优化分层为抗体,通过计算优化后视图边框的大小,对驱动更新后的尺寸进行分层编码初始化种群,结合免疫遗传算法中种群更新的克隆选择、免疫记忆疫苗接种及自适应的特点,对尺寸进行智能优化分层调整迭代,实现尺寸线对相应视图的分层化优化。实践证明这种优化方法不仅解决了效率低的问题,而且不会出现尺寸漏调、误调的现象。

2.4 零件序号及材料明细表的调整

目前,零件序号的调整基本上都运用“程序调整法”,在编写参数化系统时就需要知道将来零件或部件可能出现的变化,以可能出现的变化进行编写零件序号调整的子系统;这种系统只适合某特定变化,没有通用性。

深入研究零件序号符号的特点,在制作模板时将零件序号的附着点固定于工程图零件“内部”;以工程图模板中零件序号的*.DAT记录文件数据和调整的视图作为抗原,以零件序号排列对齐最美观优化为抗体,通过获取视图更新后零件序号附着点的位置,对零件序号进行依视图边界的编码种群初始化;然后结合免疫遗传算法的自适应进化的特点,对零件序号的引出点和文本进行优化排序对齐调整;且在调整零件序号的同时调整相对应的材料明细表,使其一一对应。

3 应用实例及效果

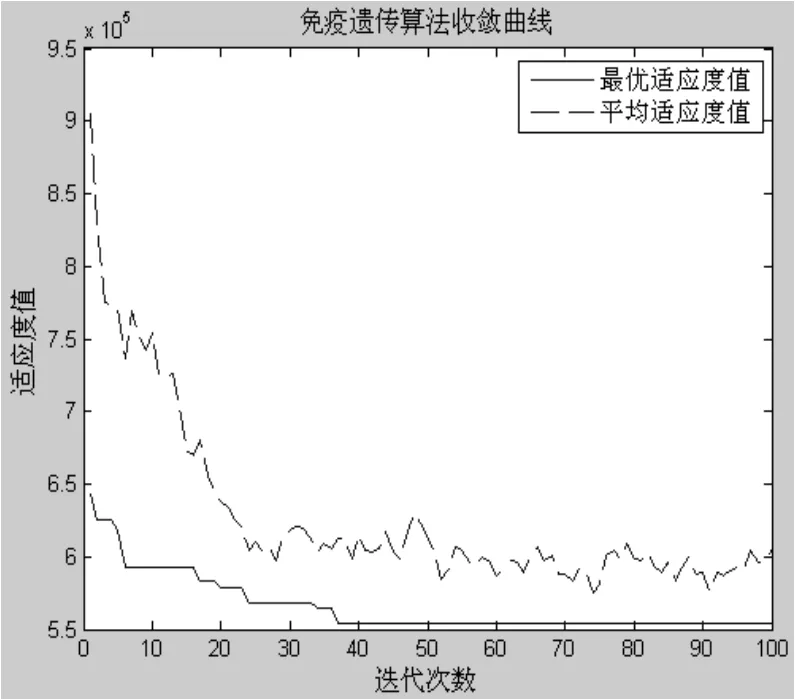

根据建立的全息模板,依据软件工程的设计方法和产品数字化3D平台(如SolidWorks),编写基于免疫遗传算法的工程图调整与优化程序,建立机械产品的模块化参数化快速设计系统。以桥式起重机小车架为开发研究对象,建立小车架模块化、参数化变型设计一体化系统,实现了三维模型的参数化驱动变型及工程图自动更新后调整优化,解决了目前产品参数化中出现的问题,小车架电机梁的工程图调整优化前和调整优化后如图4和图5所示,视图比例优化过程曲线如图6所示。

4 结 语

本文以免疫遗传算法为基础,深入研究目前三维产品参数化变型设计中存在的问题与不足;将免疫遗传算法应用于三维参数化驱动后自动更新的工程图调整与优化中,实现了工程图中视图布局及比例、尺寸、零件序号等的优化调整,改变了传统出图的方式,提高了出图的效率、缩短了产品开发周期。本技术已成功应用于太重、大连重工、广州起重、卫华集团等企业的智能化快速出图系统中,并创造了可观的经济效益,同时该研究方法对其它领域的研究也具有十分重要的意义。

图5 工程图优化调整后

图6 优化过程曲线

[1]黄启良, 王宗彦, 吴淑芳, 等. 参数化变型设计中工程图调整技术优化研究[J]. 工程图学学报, 2011,32(1): 168-173.

[2]佘 晶. 工程图纸智能化生成技术的研究与实现[D]. 南京: 南京航空航天大学, 2005.

[3]庞雨花, 刘志更, 吴淑芳, 等. 由三维参数化模型生成工程图的自动调整技术[J]. 工程图学学报,2008, 29(3): 156-160.

[4]李江涛, 刘静华, 何 涛. 进化策略在无比例工程图布局优化中的应用[J]. 北京航空航天大学学报,2007, 3(33): 366-369.

[5]鲁玉军, 余军合, 祁国宁, 等. 基于模块化产品实例的变型设计技术研究[J]. 中国机械工程, 2006,18(7): 803-807.

[6]Zha X F, Sriram R D. Platform-based product design and development [J]. A knowledge-Based system,2006, 19(7): 524-543.

[7]Holland J H. Adaptation in natural and artificial systems [M]. Ann Arbor: University of Michigan press 1975: 175-177.

[8]Seyed A T, Muhammad K A, et al. Optimal placement of UPFC in power systems using immune algorithm [J].simulation modelling practice and theory, 2011, 5(19):1399-1412.

[9]Jiang Quanyuan, Zou Zhenyu, Wang Zhiyong, et al.Design of UPFC controller in large-scale power systems based on immune genetic algorithm [J].Transactions of the Institute of Measurement and Control, 2006, 1(28): 15-25.

[10]张祥林, 邓 磊. 基于参数化模板的大批量定制设计方法[J]. 华中科技大学学报(自然科学版), 2007,35(8): 105-108.

[11]黄 飞, 王宗彦, 王 乔, 等. 基于参数化模板的工程图自动生成与优化调整技术[J]. 煤矿机械,2011, 32(5): 224-226.

[12]赵利平, 秦慧斌, 王宗彦. 机械产品三维参数化变型设计研究与应用[J]. 机械科学与技术, 2008,10(27): 1154-1157.