基于综合集成法的复杂产品协同设计过程模型及框架研究

2013-03-21汤浩锋唐卫清

周 剑, 肖 甫, 汤浩锋, 唐卫清,

(1. 南京邮电大学计算机学院,江苏 南京 210003;2. 南京理工大学计算机学院,江苏 南京 210094;3. 中国科学院计算技术研究所,北京 100190)

协同设计过程模型及框架是对设计项目和设计项目内部抽象事物本身及其间联系的具体描述[1]。过程建模的目的是提高对过程的认识和对过程的干预能力。从过程的输入即客户需求到过程的输出即设计解,通过中间设计活动的控制分析,达到过程优化管理的目的。将设计过程有效地表达出来,是复杂产品协同设计的基础,也是协同设计研究的核心内容之一。

对于设计过程的表示有很多研究工作:简单的线性模型、功能模型、业务环境、设计者过程、阶段图、项目管理、设计结构矩阵等等。Pahl和Beitz[2]提出普适设计方法,通过设计步骤表示设计过程。W E Eder[3]从更广泛的系统方法学的角度分析了设计活动,给出了在设计过程中的设计活动的层次结构。邓家褆等[4]用场、层、域和节点对设计过程进行分解。曹健等[5]用过程结构树对设计过程进行层层分解。孔建寿等[6]根据分布计算环境下并行产品开发的特点,对设计过程进行了层次分解和形式化描述,最后形成项目树。虽然上述的研究都注意到设计的复杂性,在某个方面对设计过程进行分解,但不能充分表达复杂产品协同设计过程特征,且忽略了协同设计过程同时具有时间、粒度、并行度等多维性。Stephen Lu[7]认为,目前需要发展一个通用的模型和框架以全面地理解复杂产品协同设计问题。

综合集成法是我国著名科学家钱学森提出的,它不是一门具体技术,而是一种研究(和解决)问题的思想;是一种指导分析复杂巨系统问题的总体规划、分步实施的方法和策略[8]。本文将综合集成法引入协同设计领域,首先从大型武器系统设计过程和流程工厂设计过程中,总结出复杂产品设计过程的特征。再从其特征出发,根据综合集成法的思想,提出基于综合集成法的复杂产品协同设计过程模型。然后在过程模型基础上,结合专家体系、知识体系、机器体系,提出基于综合集成法的复杂产品协同设计过程框架。最后,介绍根据本文思想开发的原型系统。

1 复杂产品协同设计过程特征

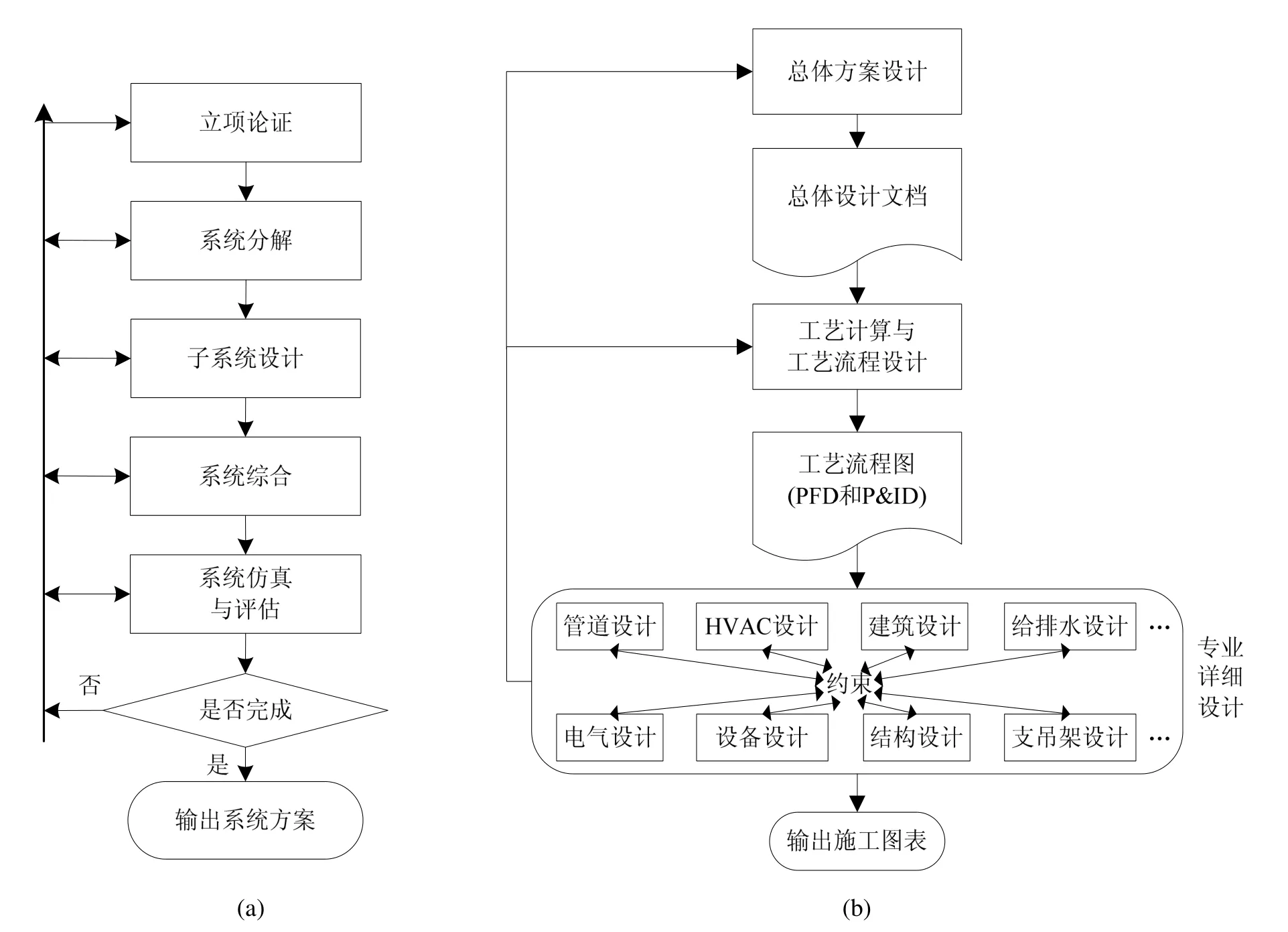

图1(a)是目前大型武器系统的设计过程,图1(b)是目前流程工厂设计过程。

图1 大型武器系统与流程工厂的设计过程

通过以上大型武器系统及流程工厂的设计过程,总结出复杂产品协同设计过程的以下特征:

1)阶段性:大型武器系统设计分为立项论证、系统分解、子系统设计、系统综合、系统仿真与评估。流程工厂设计分为总体方案设计,工艺计算与工艺流程设计,专业详细设计。大型武器系统和流程工厂的设计均是分阶段、逐步逼近的过程。

2)层次性:复杂产品由于其具有复杂性,单一专业或部门多数情况下无法独立完成设计项目,这就需要对其进行分解。大型武器系统一般按照系统结构分解为多个子系统设计项目,每个子系统设计项目交由一个设计单元(如设计院所)完成;流程工厂一般按照涉及专业分解为多个子系统设计项目,每个子系统设计项目同样交由一个设计单元(如设计部门)完成。设计单元有可能将子系统设计项目再分解为多个设计子任务,并分派给粒度更细的设计单元(如设计专家)完成。

3)并行性:经过层次分解后,形成多个任务子集。协同设计就是充分利用各种设计资源,在满足约束的前提下,并行的制定详细设计方案以及测试与评估方案,并给出费用与风险规避计划。

4)约束性:分解的大量子系统、子任务之间并不是孤立的,而是存在各种依赖关系(约束),各设计单元必须经常协调、沟通,以尽早发现设计冲突。如流程工厂设计中,首先由来自管道、HAVC、电气、设备、结构、建筑等设计专业的负责人员根据P&ID(Process&Instrument Diagram,工艺控制及仪表流程图)、总体设计文档和本专业的设计标准、规范,同相关专业的负责人进行一对一的设计条件确认。在得到本专业相关的设计条件后,并行的进行专业详细设计。随着专业详细设计的进展,不同专业的负责人员会根据具体的设计进展情况,彼此之间进行多次设计条件的提供/反馈活动,直至生成最终的施工图表。

5)迭代反复性:图1(a)和图1(b)可以看出,某一阶段出现问题后,往往需要回溯到之前的设计阶段才能解决。协同设计过程往往不能保证一次成功,需要设计活动的多次反馈、再设计,才能获得满意的设计结果。

2 基于综合集成法的复杂产品协同设计过程模型

根据第1节总结出的设计过程特征,一个复杂产品的设计项目最终可分解为多个设计子任务集和多个相互嵌套的设计过程。在建立复杂产品协同设计过程模型时,可以以项目过程为主线,嵌套子项目和任务的过程,形成一个在空间上以时间、粒度、并行度三维分布的多层次过程模型。

运用综合集成法研究问题时,需要进行系统分解,在系统总体指导下进行分解,在分解后研究的基础上,再综合集成到整体,如此反复进行达到从信息到知识以及智慧的涌现[9]。这种“整体-分解-综合”的研究思路,结合复杂产品设计过程的层次性特征,复杂产品协同设计过程模型在粒度维,呈现出一个分解与综合的循环迭代过程,并且在分解前需要进行总体设计或分析,在综合后需要进行总体评价。

综合集成法强调不同领域的科学理论和经验知识综合集成,通过反复比较、逐次逼近,实现从定性认识到定量认识。结合复杂产品设计过程的阶段性、迭代反复性特征,复杂产品协同设计过程模型在时间维,呈现出一个分阶段、反复逼近的过程,且每个阶段是相互耦合的,上游阶段需要考虑下游阶段的需求,下游阶段需要满足上游阶段的要求;结合复杂产品设计过程的并行性、约束性特征,复杂产品协同设计过程模型在并行度维,呈现出多项目(多任务)并行设计过程,且项目间(或任务间)是紧耦合的,每个项目(或任务)需要考虑其他项目(或任务)的需求,项目(任务)间存在复杂的约束关系,因此需要进行约束管理,并及时进行校审,以便尽早发现设计问题或设计冲突。

综上所述,本文建立了基于综合集成法的复杂产品协同设计过程模型,如图2所示。

图2 基于综合集成法的复杂产品协同设计过程模型

从设计的角度来看,所有的设计活动都集中在3个维度上,即设计周期维、设计并行度维、设计粒度维。设计周期维对应设计活动所处的阶段,在该维进行多阶段综合;设计并行度维对应设计活动所处的项目(或任务),在该维进行多专业、多群体的综合;设计粒度维对应设计活动所处的层次,在该维进行分解与综合的反复迭代。

3 基于综合集成法的复杂产品协同设计过程框架

第2节所述的设计过程模型对复杂产品协同设计过程进行了形式化描述,可启发设计人员进行科学的设计过程管理。然而,设计是由多项设计活动构成的创造性过程,需要设计人员的创造性思维。为了提高各项设计活动的工作效率,必须采用人机结合、以人为主的技术路线,充分发挥群体的智慧。

综合集成法的实质是把专家体系、数据和信息体系以及计算机体系有机结合起来,构成一个高度智能化的人机结合、人网结合的体系。它的成功应用就在于发挥这个体系的综合优势、整体优势和智能优势[9]。因此,在第2节过程模型的基础上,本节面向设计活动,结合专家体系、知识体系、机器体系,给出了基于综合集成法的复杂产品协同设计过程框架,如图3所示。

图3 基于综合集成法的复杂产品协同设计过程框架

图3 可以看出,该框架以复杂产品协同设计过程为中心,专家体系、知识体系、机器体系共同作用,支持协同设计过程中的各项设计活动。一方面专家的心智、经验、形象思维能力及由专家群体互相交流、学习而涌现出来的群体智慧在复杂产品协同设计中起着主导作用,另一方面机器体系的数据存储、分析、计算以及辅助建模、模型测算等功能是对人心智的一种补充,在复杂产品协同设计中也起着重要作用,知识体系则可以集成不在场的专家以及前人的经验知识、相关的领域知识、有关问题求解的知识等,还可由这些现有知识经过提炼和演化,形成新的知识,使得该框架成为知识的生产和服务体系。

专家体系由复杂产品全生命周期中各领域专家组成,是复杂产品设计任务的主要承担者,是新知识的产生者和各类问题的最终解决者。在专家体系中,各个专家根据自身的经验和其他载体所提供的知识,发挥各自的创造力产生新知识,完成设计活动。

知识体系则由各种形式的信息和知识组成,它包括复杂产品协同设计过程中各设计活动所需的数据、模型、方法、案例、知识等资源。这些资源分散在进行复杂产品协同设计的各个设计单元,在形式上这些资源以数据库、模型库、方法库、案例库、知识库的形式存储。

机器体系由专家所使用的计算机软硬件以及为整个专家群体提供各种支持功能的工具组成。机器体系的作用在于其高性能的计算能力,包括数据运算、逻辑运算、数据查询能力。本框架中机器体系主要提供群体研讨、项目管理、协同决策、三维可视化等支持工具,这些工具有效的帮助设计人员以一种更加科学的手段完成各设计活动——通过信息化、网络化、智能化、虚拟化,降低设计成本、提高设计质量,缩短设计周期。

专家体系、机器体系、知识体系相互作用,机器体系依靠知识体系中的知识给专家群体提供帮助,专家群体在机器体系提供的项目管理、群体研讨、协同决策、三维可视化等支持工具帮助下,实现人机结合、多专业结合、多阶段结合的协同设计过程。

4 原型系统

根据本文思想,开发了兼有群体研讨、项目管理、协同决策、三维可视化等功能的面向复杂产品协同设计的原型系统,如图4所示。该原型系统为设计专家提供全过程的、统一的协同平台。分布在不同地点的设计专家并行进行设计活动,在各个设计关键阶段利用该研讨厅进行设计任务调度,进行设计信息共享,进行设计方案的群体讨论,协同决策彼此相关的问题,协同进行设计结果的检查与修改,以达到提供复杂产品协同设计效率的目的。图4(a)是原型系统的群体研讨界面,图4(b)是原型系统的项目管理界面,图4(c)是原型系统的协同决策界面,图4(d)是原型系统的三维可视化界面。

图4 面向复杂产品协同设计的原型系统

5 结 论

建立过程模型及框架,将设计过程有效地表达出来,是协同设计的基础。因此,本文首先从大型武器系统及流程工厂的设计过程中,总结出复杂产品设计过程具有的特征,即阶段性、层次性、并行性、约束性、迭代性。根据以上特征,并结合综合集成法的思想,建立了一个以时间、粒度、并行度三维分布的多层次协同设计过程模型。该过程模型在时间维强调多阶段综合,在并行度维强调多专业综合,在粒度维强调分解与综合的迭代。复杂产品协同设计是一个以人为主的创新过程,因此,本文又在过程模型的基础上,结合专家体系、知识体系、机器体系,建立了复杂产品协同设计过程框架。机器体系依靠知识体系中的知识给专家群体提供帮助,专家群体在机器体系提供的项目管理、群体研讨、协同决策、三维可视化等支持工具帮助下,实现人机结合、多专业结合、多阶段结合的协同设计过程,以提高复杂产品的协同设计效率。最后,介绍了相关原型系统。

[1]容芷君. 基于群体决策的协同设计过程研究[D]. 武汉: 华中科技大学, 2007.

[2]Pahl G, Beitz W. Engineering design——a systematic approach [M]. New York: Springer, 1996: 125-144.

[3]Eder W E. Design modeling-a design science approach [J]. Journal of engineering design, 1998,9(4): 355-371.

[4]邓家褆. 产品设计的基本理论与技术[J]. 中国机械工程, 2000, 11(1): 139-143.

[5]曹 健, 张申生. 面向并行工程的集成化产品开发过程管理系统研究[J]. 中国机械工程, 2002, 13(1):80-83.

[6]孔建寿, 张友良, 汪惠芬, 等. 协同开发环境中项目管理与工作流管理的集成[J]. 中国机械工程, 2003,14(13): 1122-1125.

[7]Lu S C Y, Cai J. A collaborative design process model in the socio-technical engineering design framework [J].Artificial Intelligence for Engineering Design,Analysis and Manufacturing, 2001, 15(1): 3-20.

[8]戴汝为. 从定性到定量的综合集成法的形成与现代发展[J]. 自然杂志, 2009, 31(6): 311-314.

[9]于景元, 涂元季. 从定性到定量综合集成方法——案例研究[J]. 系统工程理论与实践, 2002, (5): 1-7.