微磨料水射流抛光硅片的实验研究

2013-03-20李志荣封志明

李志荣,封志明

(西华大学机械工程与自动化学院,四川成都610039)

硅作为半导体是微电子和电子工业中最主要的材料。IC技术的精度正在向超高精度的时代迈进。这便造成IC 制作时的成品率和产品的质量越来越受到硅片质量的影响,其中,对硅片抛光表面几何参数的要求也就越来越严格。而如何不断地提高硅片的几何参数水平,特别是硅片局部平整度,成为了硅片生产方当前的一个不断探索的主题[1]。

目前,抛光硅片最主流的方法为机械化学的抛光法(CMP),但由于抛光后表面会产生残留浆料,因此,表面残留浆料的清除是CMP 后清洗发展的主要难题。为此采用新的方法以使残留浆料稳定地清除,而且产生的缺陷不多,是硅片抛光过程中要解决的难题。

磨料水射流是利用高压水将磨料粒子加速后从喷嘴喷出,以形成射流达到加工工件的目的;它对材料表面具有较强的冲蚀作用,并且在冲蚀过程中不改变材料的物理、化学和力学性能,因此适用于加工各种结构材料和功能材料[2]。为此,国内外的学者纷纷采用磨料水射流对各种材料的表面抛光进行了研究,得到了磨料水射流与常规的化学抛光、研磨抛光相比具有费用低、环境友好、抛光效率高、抛光后表面质量好等许多优点。可以说,磨料水射流抛光技术是一种绿色环保的抛光技术,在船舶、管道等领域都有广阔的产业前景。

作者用磨料水射流代替机械化学的侵蚀对硅片表面进行抛光,对磨料水射流的几个主要工艺参数对硅片表面抛光效果的影响进行了实验分析。

1 微磨料水射流抛光实验研究

1.1 微磨料水射流抛光试验装置

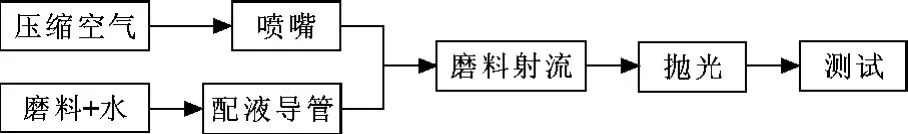

试验装置由增压系统、水射流机床、数控系统等组成。磨料水射流抛光实验装置如图1所示。

图1 磨料水射流抛光实验装置

图2为磨料水射流抛光的工艺流程图。

图2 磨料水射流抛光工艺流程图

1.2 实验的制备过程

实验中,磨料选为80 目的石榴石,磨粒粒径选为0.15~0.2 mm,在抛光试验中,射流喷嘴与靶件成一定夹角和速度运动,硅片固定不动。抛光后的表面质量采用TR200型粗糙度仪测试。

2 正交试验设计

2.1 正交试验因素及水平评定

影响工件表面抛光的工艺参数有很多,为了得到微磨料水射流参数对硅片抛光表面效果的影响,仅对射流压力、喷射角度、磨粒浓度和靶距4个主要工艺参数进行抛光实验研究[3]。

射流压力直接决定着工件表面磨削力的大小。针对此次试验,经预先测试,压力在2~5 MPa 去除材料最佳,此次实验选取射流压力参数为2,3,4,5 MPa。

喷射角度又叫入射角或攻角,它决定着加工后硅片表面平整度,夹角变化范围为0°~90°。此次试验选择的喷射角度参数分为30°,45°,60°,90°。

磨粒浓度是磨粒在抛光液中占的比例的多少,此次试验磨粒的直径在0.5~2 mm之间,试验时射流中磨粒和抛光液的质量比定为1∶2,1∶3,1∶4,1∶5。

靶距是指喷嘴小孔与硅片表面之间的直线距离,经测试靶距为4~16 mm时抛光效果最佳,此次实验选用靶距参数为4,8,12,16 mm。

2.2 正交试验表的建立

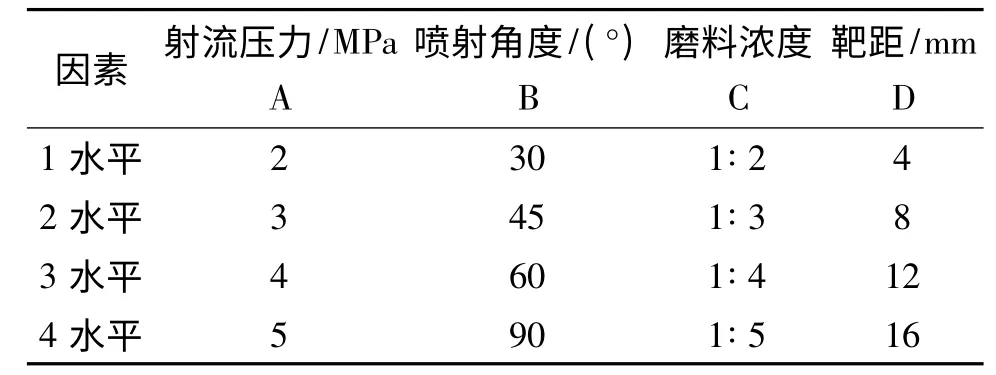

由此,得出微磨料水射流抛光硅片实验应考虑的4个影响因素,即射流压力、喷射角度、磨粒浓度和靶距。为了分析方便,把影响抛光的这四个因素定义为A、B、C、D,每个因素的变化考虑3个水平。抛光实验因素水平表如表1所示。

表1 磨料水射流抛光实验正交因素水平表

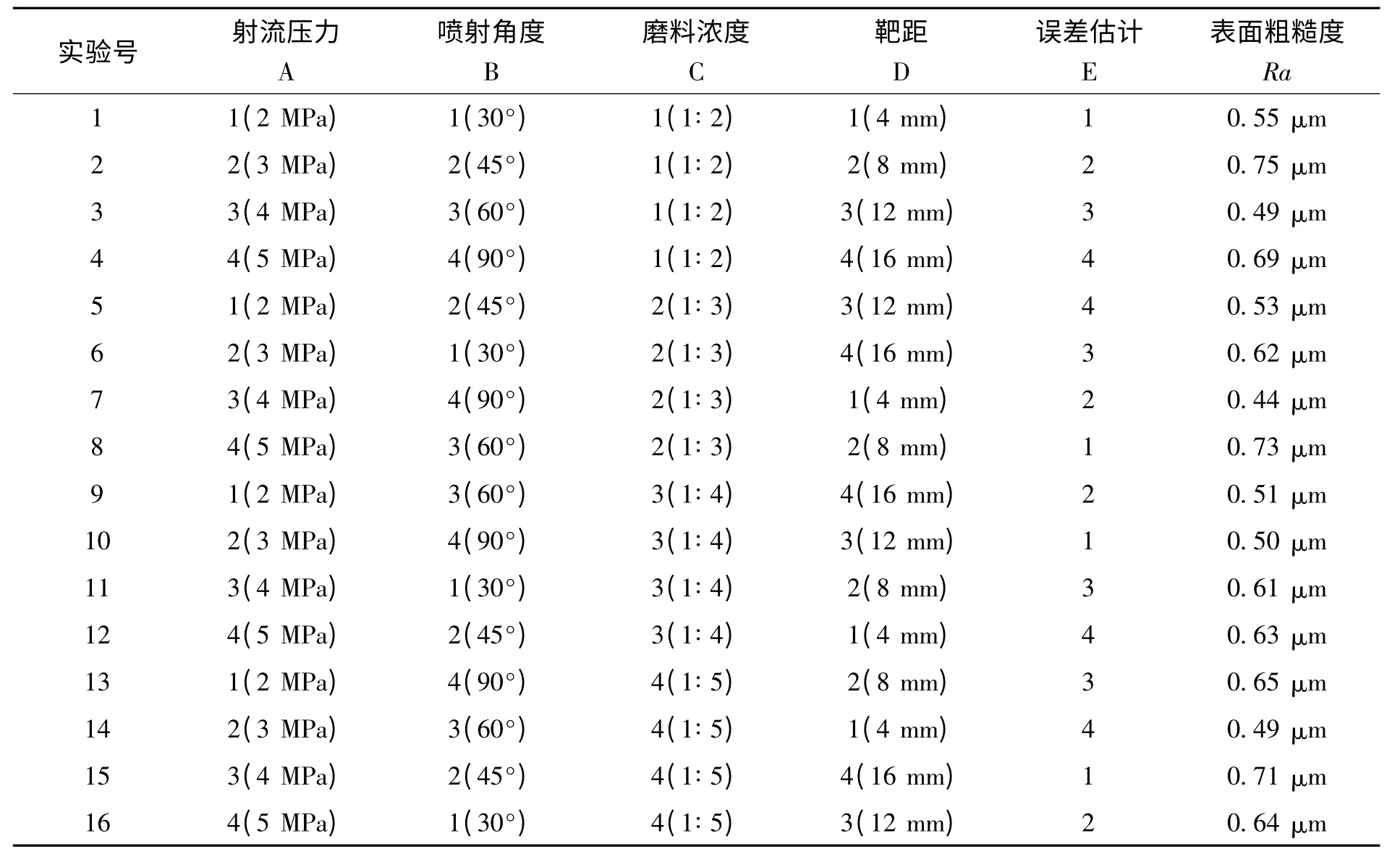

由此,为得到抛光原型时较好的工艺组合,采用正交实验方法进行实验,选用L16(45)表。根据L16(45)的正交试验表[4],建立的磨料水射流抛光实验的正交表如表2所示。

为清楚地考察各个因素之间的相互影响关系,实验时,将抛光前与抛光后的硅片表面用TR200型粗糙度测量仪分别测量,并分组记录。实验结果如表2所示。

表2 磨料水射流抛光实验正交试验结果

3 试验结果分析

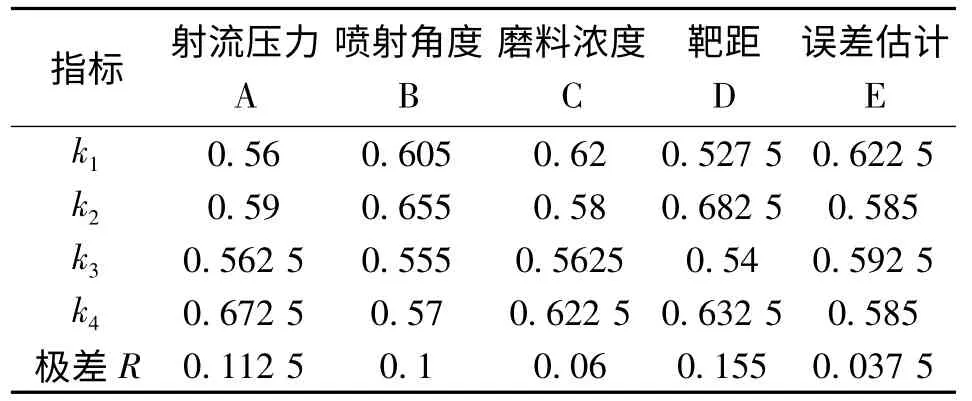

实验结果如表3所示:记M1是对应于表1中第一列中“1”水平的4个试验结果之和,k1为其除以4 后得到的平均数,即k1=M1/4;定义极差R为k1、k2、k3、k4中最大的一个数减去最小的一个数之差。以此类推得到第2列,第3列,第4列,第5列[5]。

表3 磨料水射流抛光实验结果分析表

3.1 极差分析

因素的主次关系。极数差R的大小反映出因素对实验结果影响的大小,即R越大对应列因素影响越大。第1列和第4列的极差数分别为0.112 5 和0.155,比第2列和第3列的0.1 和0.06 大很多,表明A、D 因素对实验结果的影响是主要的,由极差大小顺序而排出因素的主次顺序为主→次:D、A;B、C,即靶距、射流压力、喷射角度、磨粒浓度。

较优的水平组合。根据k1、k2、k3、k4值的大小,因素水平搭配与所要求的指标有关。若要求指标越大越好,则应选取指标大的水平;若希望指标越小越好,应选取指标小的水平;若要求的指标适中为好,则取指标适中的水平。

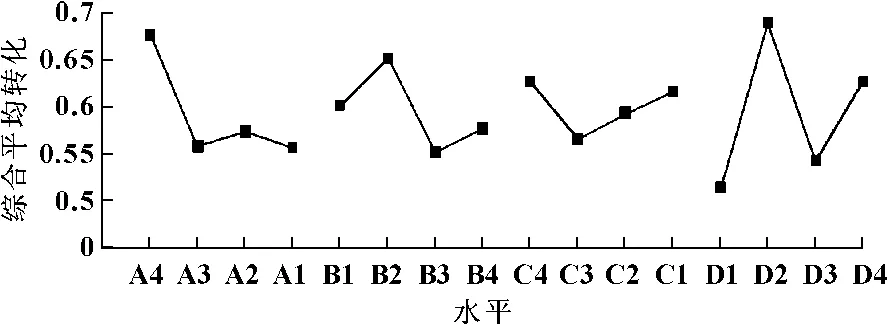

直观分析。根据每个因素做出一副直观图,可以清晰地看出影响最明显的因素,并较快地分析出因素指标的最优组合,如图3所示。

图3 直观分析图

在该实验中,经分析得每个因素各个水平的最大值所对应的水平组合是最优组合,综合平均转化最高,最优水平组合为A4B2C4D2,即:射流压力为5 MPa,喷射角度为45°,磨粒浓度为1∶5,靶距为8 mm。

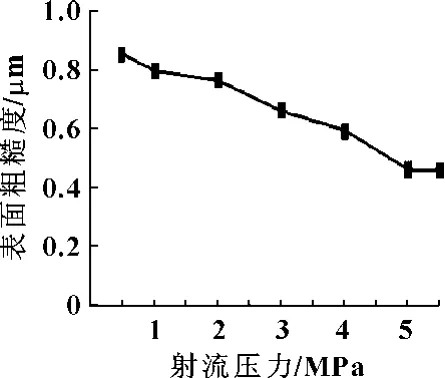

3.2 射流压力对表面粗糙度的影响

在喷射角度为45°、磨粒浓度为1∶5、靶距s=8 mm等条件下,分别在压力为2,3,4,5 MPa 下进行了抛光试验。压力变化对表面粗糙度的影响如图4所示。

由图4可见:表面粗糙度随着射流压力的增加而减小,但当压力超过5 MPa 后随着射流压力增大,粗糙度逐渐趋于平稳。原因是:在一定的范围内,由于压力的增大,射流给磨粒提供足够的能量使冲击力显著增强,但每增加一点压力,其能耗相应增加。根据试验结果,并考虑压力过高导致喷嘴的磨损加剧,因此工作压力为5 MPa是较为合理的。

图4 射流压力对表面粗糙度的影响

3.3 磨粒浓度对表面粗糙度的影响

在喷射角度为45°、靶距s=8 mm、压力p=5 MPa 等条件下,不同磨粒浓度对表面粗糙度的影响如图5所示。

由图5可见:磨粒浓度增加,表面粗糙度先减后增、最终趋于稳定。因为磨粒浓度的增加,颗粒

之间重复冲撞效应增强,导致部分颗粒未能发挥作用,甚至减弱了其中部分颗粒的能量。因此,磨粒浓度选为0.2 最为合理。

图5 磨粒浓度对表面粗糙度的影响

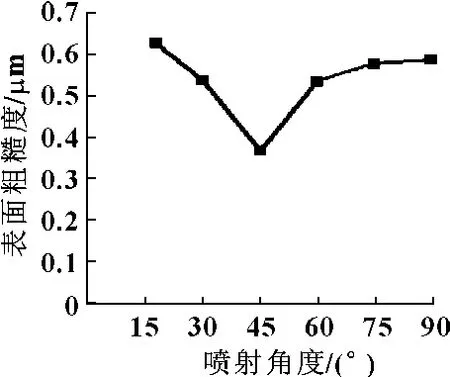

3.4 喷射角度对表面粗糙度的影响

在磨粒浓度为1 ∶5、压力p=5 MPa、靶距s=8 mm 等条件下,分析不同喷射角度下表面粗糙度的变化,如图6所示。

如图6所示:喷射角度递增,表面粗糙度呈现先降低后又上升趋势。其原因是喷射角度增加,工件表面上单位时间单位面积上被粒子打击和冲蚀的次数减少。根据试验结果可知,45°的喷射角度是比较合适的。

图6 喷射角度对表面粗糙度的影响

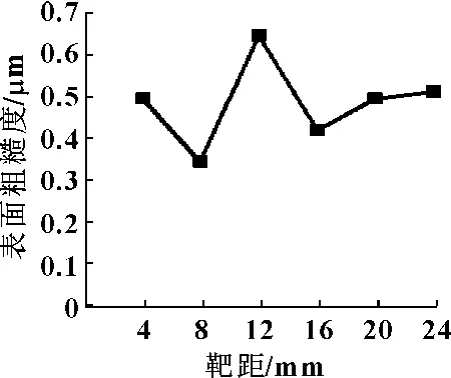

3.5 靶距对表面粗糙度的影响

在喷射角度45°、压力p=5 MPa、磨粒浓度1 ∶5等条件下,分析不同的靶距下表面粗糙度的变化,如图7所示。

图7 靶距对表面粗糙度的影响

由图7可见:随着靶距的增加,表面粗糙度一开始大幅度下降,但随后呈先升后降最后趋于平稳的趋势。根据试验结果,当靶距为8 mm时表面粗糙度最低,所以靶距为8 mm是很合理的。

4 结论

利用已有的HJ300型水射流机床设备和自制装置的试验平台,对硅片进行了抛光试验。试验结果表明:采用水射流引射磨料的方式,在工作压力为5 MPa、喷射角度为45°、靶距s=8 mm、磨粒浓度1∶5等试验条件下,磨料水射流完全可以达到抛光功用。根据正交实验直观分析出靶距和射流压力的大小是影响抛光效果的主要因素。实验证实:通过尽可能减少抛光去除量便可有效改善硅片平整度,从抛光后工件表面来看,虽然不如化学抛光那样达到很高的表面质量,其原因是不同菱角的磨粒在抛光时对硅片产生的冲击力不易控制,但从成本耗费和环保角度看,硅片的磨料水射流抛光仍是较好的选择。

【1】史舸,邓德翼,王文卫,等.硅抛光片几何参数控制的工艺研究[C]//2004年中国材料研讨会,北京,2004.

【2】袁卓林,雷玉勇,孙书蕾,等.微磨料水射流对工件表面抛光作用的研究[J].机床与液压,2010,38(21):4-6.

【3】ZHANG Lei,KUDYAGAWA Tsunemoto,YASUTOMB Yuya,et al.Investigation into Micro Abrasive Intermittent Jet Machining[J].International Journal of Machine Tools& Manufacture,2005,45(7/8):873-879.

【4】中国科学院数学研究所数理统计组.正交试验法[M].北京:人民教育出版社,1975:122-123.

【5】邵飞.用于SLA 原型的磨料水射流抛光工艺研究[D].兰州:兰州理工大学,2007.