基于HL系统线切割加工上下异形工件

2013-03-20袁根华吴裕农

袁根华,吴裕农

(1.广州工程技术职业学院,广东广州510075;2.顺德职业技术学院,广东佛山528333)

现代工程的机构运动、受力情况越来越复杂,导致零件形状也越来越复杂。随着制造技术水平的提高,设计应用形状复杂的零部件越来越多,尤其在航空领域与模具行业更是如此。上下异形工件就是这样的情况,它是一种复杂直纹曲面零件。电火花线切割加工主要依靠电极丝与工件正负极间的脉冲放电产生高温来蚀除材料[1-3],在各种机床运动控制机构的作用下,线切割的直线电极相对工件水平面成垂直或者倾斜状态,完成工件高度方向一条表面素线的成型,而直线电极相对工件的二维平面运动则成型零件平面方向的轮廓形状,直线电极在工件高度方向动态的倾斜运动联动二维平面平动运动,是上下异形这样的直纹曲面最有效的加工方法[4]。

1 线切割加工上下异形件的加工原理

线切割加工上下同形同尺寸工件是最常见情况,如图1所示,工件在x、y 平面上由数控控制两拖把相对于极丝实行联动的平动运动,走出工件相应的轮廓轨迹,极丝(直线电极)安装在上下导轮上,并保持垂直于x、y 平面,则可加工出工件。

线切割加工上下同形但不同尺寸工件,也就是锥形工件的加工,如图2所示。工件依然在x、y 平面上由数控控制两拖把相对于极丝实行联动运动,走出工件下底面的轮廓轨迹,极丝安装在上下导轮上,上导轮又安装于上支架上且由数控控制的小型U、V 拖把上,极丝与上导轮一起跟随U、V 拖把运动,导致极丝在高度方向产生以下导轮为支点进行的摆动运动,因x、y 和U、V 四轴在两个平面内实行数控联动[5],可确保极丝在x、y 平面轮廓轨迹走到任何一点,都与x、y 平面保持一个衡定的锥角为:

但是锥角在空间矢量却是变化的,则可加工出锥形工件。

图1 线切割非锥加工图

图2 线切割锥形件加工图

线切割加工工件的上下形状不同,最大轮廓尺寸相同或不同时,也就是上下异形工件的加工,如图3所示。与一般锥形件加工比较,加工上下异形工件所需的联动方式相同,只是锥角α 在x、y 平面轮廓轨迹的各点除矢量是变化的外,其值也一直在瞬间变动。

图3 线切割上下异形件加工图

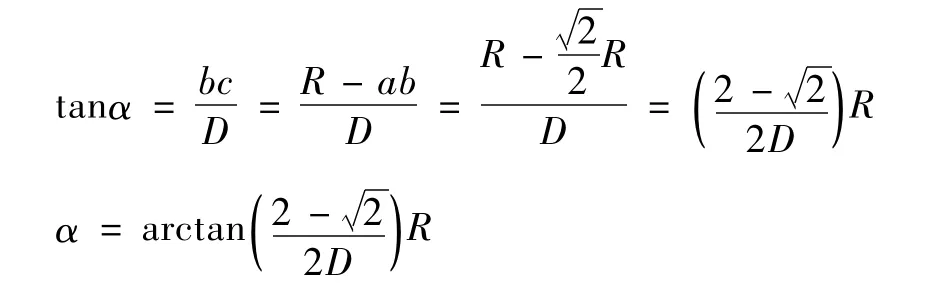

图3(b)中c、e、f 三点上,极丝与x、y 平面形成的夹角α 在f处值为0,c处最大。c处的α 计算式为:

以图3(b)所示任意角β为例计算极丝在轮廓e处的锥角α 计算式为:

因此上下异形加工实质上是锥形加工的特例,属于动态变锥角(矢量与值均变化)的锥形加工。

2 影响线切割加工上下异形工件质量的几何要素及用HL系统加工时的处理方法

2.1 影响线切割加工上下异形工件质量的几何要素

影响线切割上下异形工件加工尺寸准确性、加工质量的因素除了与一般线切割加工的质量因素,如电参数的选择、机床结构本身精度等有关外,还与机床结构有关的几项几何要素有关。以图4为例,工件高度为D,上平面轮廓为边长2b的正方形,下平面轮廓是半径为R的圆,在下圆图形右象限点瞬间时尺寸可由R、α值保证:

现以此点精度的实现来分析上下异形工件加工时,影响质量的机床几何要素。

图4 影响上下异形工件切割尺寸精度的几何要素分析图

在HL系统中,加工上下异形工件时,下图形的轮廓轨迹程序编写好后,用来控制x、y 平面拖把拖动工件相对极丝平动,同时极丝在U、V坐标拖动下又相对下导轮作以两导轮中心高为半径的圆的偏摆来保证瞬间的锥角α值,因此要保证工件R值,则当工件下底面的安装高为h1时,工件相对极丝必须平动的距离s为:

R、b、D 3个尺寸是工件确定的,从此式看出影响上下异形工件下轮廓尺寸的唯一因素是机床上工件相对下导轮中心的安装高度。上式同时也反映机床x、y平面平动的轨迹尺寸是由工件下图形轨迹尺寸再播补一个机床安装高和工件在该点瞬间锥角有关的尺寸。图4还反映,当加工一个具体工件,机床x、y 平面平动确定时(一般以工件下平面轨迹尺寸与机床出厂默认或估测值的安装高度确定),工件实际安装高度越高(如在h2时),则加工出的底面尺寸越小。

加工上下异形工件时,上平面图形尺寸的实现是通过极丝在下图形轨迹各点上动态作出以下导轮中心为支点偏摆出的不同空间矢量且α角值也瞬间变化来实现的。而α值瞬间变化的具体实现是依靠U、V轴走坐标,以便带动上导轮、极丝相对下导轮中心作出半径为上下导轮安装高度的圆的偏摆来实现。以图4下圆右象限点为例,当上下导轮高度为H1时,U轴必须位移:

才能保证极丝在该点摆出准确的α角,从公式和图形中都可看出影响U值的因素除了工件几项尺寸外,唯一的机床几何要素是上下导轮的中心高,中心高度越高,则U轴要位移的行程也越大;中心高越高,U轴位移不变,则加工的瞬间α'会更小。在HL系统中切割一般锥形件可直接在机床锥度加工模块中输入恒定的α角来实现,在上下异形中则依靠编写工件上表面轮廓轨迹的程序,再结合两导轮中心默认(或估测输入值)的高度H,自动换算成上导轮相对底面成形轮廓轨迹对应点的U、V坐标值,控制极丝作出准确的倾斜。

2.2 上下异形工件在HL系统中加工时的处理方法

HL系统中,因为机床加工经常调整,以及夹具安装变化等,使得每次加工不同的内容时,导轮实际中心高度和工件的实际安装高度都要精确测绘,困难很大,因此常常是通过实际加工一个圆锥体外形或者内孔,加工前按照默认值或者估测值输入,控制机床加工出工件后,实测上下面轮廓实际尺寸,与工件要求的理论值对照后,自动反向计算出导轮实际中心高度H与工件的实际安装高度h,从而在加工上下异形工件时,加工前准确输入这两个反算出的实际数值,确保动态α、R (或者实际的下平面轮廓尺寸)的精度。

3 线切割加工上下异形工件时应注意的几个问题

(1)上下异形工件的图形轮廓编程应注意的问题是确保4个一致,即上下两轮廓切割起点一致,切入轮廓的路线一致,上下轮廓切割的方向一致,上下轮廓轨迹的程序段数一致,以保证上下轮廓高度方向的平滑过渡,使加工的表面具有光滑性,见图5所示。

图5 上下异形轮廓编程起点方向段数示意图

(2)必须保证工件或者废料能够在加工完成后顺利取出,尤其是用上下异形加工方法加工的凹模,废料的取出必须顺利,否则可能破坏加工好的工件,而用上下异形加工方法加工的凸模取出不顺利时,可考虑切除周围的废料。因此为保证顺利取出工件,取出方向的轮廓最大外切圆直径应大于等于另一方向轮廓最小内接圆的直径,见图6所示。

图6 上下轮廓外切圆与内接圆比较示意图

(3)加工上下异形工件时,如果轮廓形状尺寸确定,工件高度太低,必定使得极丝的倾斜角度太大,这时U、V的行程就将加大,即使降低两导轮中心高度值,也可能会超出U、V的行程。可通过模拟切割,记录下最大的U、V 行程,判断是否超出机床要求的行程极限。

(4)上下异形加工与锥度一样,在起始点上的极丝应先开始设置好倾斜角度(轨迹切入点处的锥角),而带动极丝的U、V坐标一般与加工时的切入段轨迹的x、y 方向同,因此一般线切割加工无论选择法向、顺向切入均可以,这种情况极丝不要摆动角度,但是在上下异形加工与锥度加工中顺向切割,极丝到达轨迹切入点时无法摆动出倾斜角度而造成切割失败。如图7所示,从起始点到轨迹切入点方向为x的逆向,极丝开始摆动的只能是U的正负方向,而不能是V的正负方向,因此图中轨迹法向切入可行,而顺向切入意味着开始要V向行走倾斜极丝,是不可行的。

图7 锥度(上下异形)切割时两种切割状态示意图

4 在HL系统中加工上下异形工件的方法

现以加工一个上为五角星、下为圆复合一起的凸形上下异形工件为实例介绍上下异形编程与加工的方法。

4.1 程序编写

首先在HL系统的绘图编程界面中画好一个五角星,并编写好程序,保存在硬盘中,程序包含切入与切出共12段直线程序,图8所示为五角星程序轨迹生成。

接着再画出圆,由于圆的加工程序一般是一条加工程序,加上切入切出只有3段程序,但是这与加工上下异形要求的程序段数必须相同的要求不一致,因此圆的程序也必须与五角星一样是相等长度的10段。如何编写出与五角星切入起始点同、长度相等的10段圆弧程序,方法有3种,目前为止,现发行的教科书只介绍2种:一种是用二维的CAD软件先画出圆,等分10个点,找到10个点的坐标值,用手工编程的办法,编写出10段程序,加上切入切出程序共12段输入HL系统中;第二种方法是将圆弧分割成10段,每次保留一段,再用直线连接两端组成封闭图形,如图9所示,在自动编程系统中编写出二段程序,删除其中的直线程序,手工记录保留圆弧程序,后将记录的10段圆弧程序与切入切出共同12段程序全部手工录入HL系统中。不管那种方法,都十分麻烦,现介绍一种作者摸索的简便高效的编程方法,在HL 绘图模块中先画好全圆,用等分点的办法等分10 点,用打断的方法,保留其中一段,再将此段圆弧建立图块,如图10所示,后将图块旋转9次,组成全圆,开始编程,最终编写出的程序为10段圆弧程序,加切入与切出,与五角星一样也是12段程序,见图11所示。此方法随着要分割的段数越多而越方便有效。

图8 五角星编程轨迹图

图9 圆弧加直线成封闭图

图10 单段圆弧建立图块图

图11 圆弧分成10段的编程轨迹图

4.2 加工模拟

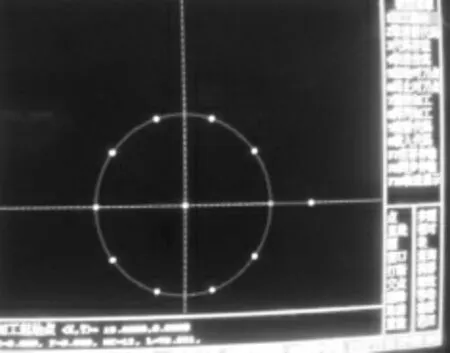

调出保存于硬盘的上下两个3B程序文件,进入模拟模块,先调出控制x、y轴的下轮廓图形程序,按F3参数后点击上下异形加工,在此处再调出上图轮廓3B程序,用于参照工件高度等参数后生成U、V控制程序,以便使得极丝在下图轮廓的各点处能倾斜出准确的动态变锥角来。再输入工件高度,默认其他包括导轮中心距和工件安装高,按F1 开始模拟切割。如图12所示,在模拟切割结束后,最底部有U、V轴在此次模拟加工中的最大最小坐标值,可查看是否超出了机床允许的行程,如超出,则可通过减小导轮中心距离,再模拟,直到可行为止。

图12 模拟切割完成图

4.3 实际加工

保持模拟加工U、V 不超极限行程的已经调整好的两导轮中心距,校正极丝的垂直度,试切一个圆锥体,加工后测量上下圆的实际尺寸,输入HL系统的校准模块中,能够反算得到准确的导轮实际中心距和工件的实际安装高度(能精确到微米),记下这两个准确的参数,在加工上下异形工件时输入这两个实际数值,选择电参数后,就可开机加工。

5 结束语

上下异形工件是一种直纹曲面,属于复杂类工件,但很适合于线切割机床的加工。在两个平面四轴联动控制基础上,只要正确处理好上下异形加工的一些特殊工艺问题与注意点,正确选择机床相关的几何参数以及线切割加工的脉冲电参数,将获得高质量的上下异形工件。

【1】王勇,郭磊.电火花数控线切割加工工艺的探讨[J].机床与液压,2009,37(7):262-263.

【2】刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

【3】李云程.模具制造工艺学[M].北京:机械工业出版社,2001.

【4】谢丽华.电火花线切割加工上下异形零件[J].金属加工,2009(8):48-49.

【5】蒋秋生,敦钟宁.电火花线切割上下异形加工模块的研究与开发[J].电加工与模具,2005(2):11-13.