全自动重型数控轧辊磨床研制

2013-03-20陈春

陈春

(四川机电职业技术学院机械工程系,四川攀枝花617000)

随着国内大型钢铁企业板带轧机的改造和新厂的兴建,轧制生产能力的不断发展以及市场竞争的结果,对轧辊磨床的技术性能提出了非常高的要求。现代热轧带钢厂要求其配备的轧辊磨床具有高精度、高效率、高可靠性等主要特点。轧辊磨床是板材轧制钢厂必不可少的高精度加工设备,对保证板材轧制的精度和表面质量具有关键性的作用。近十多年来随着计算机数字控制技术的高速发展,工业发达国家的轧辊磨床大量采用计算机数字控制技术和交流伺服传动,使得轧辊磨床的精度、功能、可靠性和自动化水平达到了前所未有的新高度。

某热轧板厂在三期技改后,其年产量已达243 万吨,最大卷重达23 吨,由于产品宽度、厚度不变,单位时间内的板带轧制长度增加,在单位时间内轧辊的过钢量也大大增加。轧辊的更换周期将进一步缩短,轧辊重磨量也将进一步加大。现有轧辊磨床的加工能力已不能满足轧钢生产的实际需要。该热轧板厂原有的轧辊磨床设备是1992年由贵州险峰机床厂生产的3 台MK84100、MK84125、M84160B 轧辊磨床和1 台从德国瓦德里西-济根公司引进的WS3-CP25x5000数控轧辊磨床设备。3 台国产磨床已高负荷、连续运行近10年,机械磨损严重,机床加工精度很差,而且均为手动操作,人工轧辊测量,机床工作效率低下,操作工劳动强度大。考虑到进口1 台满足要求的轧辊磨床,其价格过于高昂,因此决定以国内自有技术为基础进行软件开发和创新,采用当前国际最先进的数字控制技术和机械传动技术,通过对伺服系统、机床本体、润滑系统等部分的分析和设计,成功研制了全自动数控轧辊磨床,形成了具有我国特色的高精度、高效率、高可靠性的全自动数控轧辊磨床装备的现代化成套技术,从而降低了生产成本,带来了大量经济效益和社会效益。

1 机床主要技术指标

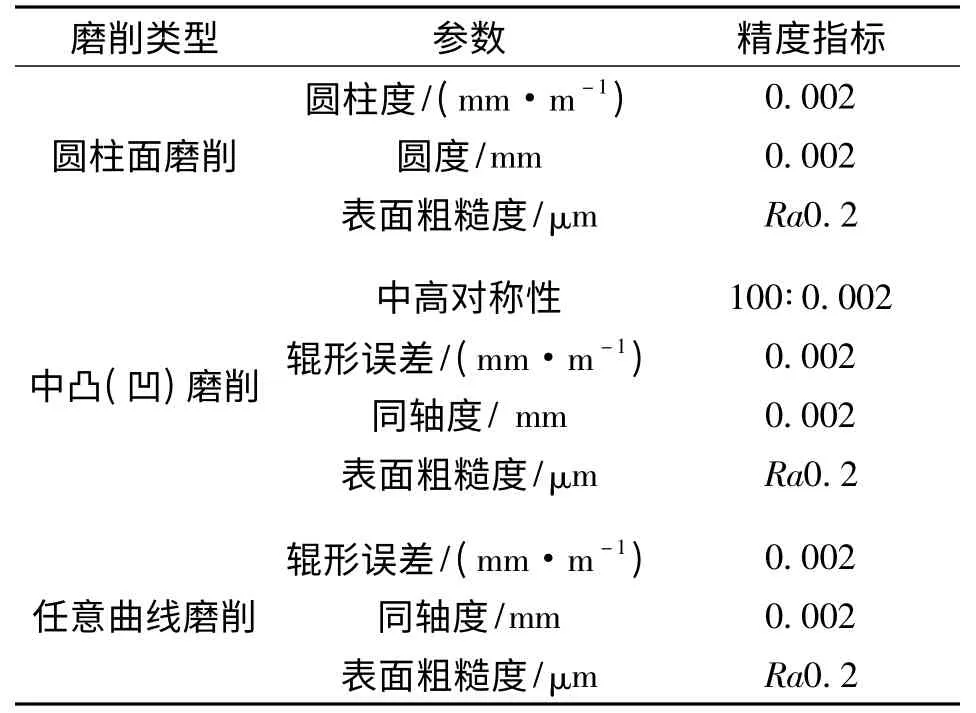

磨床轧辊磨削精度技术指标如表1所示。

表1 轧辊磨床精度技术指标

机床主要参数如表2所示。

表2 机床主要参数

2 主要研究内容

2.1 SINUMERIK 840D机床数控系统应用及技术开发

MK84160Ⅲ-40x5000 全自动数控轧辊磨床全部采用西门子交流伺服电机(砂轮和头架为西门子交流主轴电机)数字式控制,采用德国西门子840D数控系统,功能强大,电气性能达世界一流水平,避免了电气硬件采用几个国家或地区产品所带来的备件复杂,可靠性、安全性差的缺点。

C1轴和C2轴采用高性能数控交流主轴电机,改善了系统响应,提高了机床整体加工精度,为降低设备故障率创造了良好条件。

2.2 机床弹性基础、砂轮床身与工件床身设计

(1)机床弹性基础

为了最大限度地减少附近主轧线地下卷取机穿带卷钢和厂房吊车高速走行等外界震动对MK84160Ⅲ-40x5000数控轧辊磨床的影响,保证机床最终的加工精度指标满足工艺要求,该轧辊磨床地基特别采用了弹性减震基础。分别由16组GPVM-16-B1280 高强度弹性隔振单元(高度352 mm)分布在磨床地基下的4个角,18组GP-16-B1280 弹性隔振单元(高度352 mm)平均排列在磨床地基下的两边,承载质量为509 t。

(2)砂轮床身与工件床身的优化设计

MK84160Ⅲ-40x5000数控轧辊磨床的总体设计。采用开目CAD设计软件建立机床的实体图型,并使用相关软件对机床各主要部件进行有限元分析计算、校核,优化磨头主轴、床身、头架等机械结构设计。

由于支承辊最大磨削直径达φ1 600 mm,将使头架输出轴中心线抬高,为保证机床整体刚性及机床精度的稳定性,床身高设计为H=500 mm,砂轮床身与工件床身中心距为1 200 mm (为使工件床身精度在以后设备检修时可调整,床身垫铁不灌死)。优化设计后的机床结构与国内同规格的轧辊磨床相比,头架与磨架的断面增大、刚度提高。因床身净高有所降低,垂直尺寸更小,在同等质量下床身刚性更好。

2.3 头架(C1轴)、尾架与中心架(U1轴)设计

(1)头架(C1轴)

头架采用三级三角皮带传动,保证了拖动的平稳和精度。优化设计的传动比和头架电机参数,能满足从重型支承辊(低转速大扭矩)到小型工作辊(高转速小扭矩)磨削的驱动要求。交流主轴电机驱动头架实现正向和反向旋转。利用头架的位置控制功能可以轻松完成拨盘角度的自动定位,方便轧辊的安装,减少辅助工作时间,提高效率。

头架润滑采用机床专用干油泵,由PLC控制实现自动定时给油或机旁手动给油。

(2)中心架(U1轴)

磨床的中心托架由左(尾架端)和右(头架端)两个中心架组成,并可提供不同支承直径范围的支承(瓦)块,以满足对辊颈在φ300~φ600 mm 范围内轧辊的支承。另外中心架还可沿床身导轨纵向进行手动调整,以适应不同长度和类型的各种轧辊的支承。

中心架调整是在轧辊安装后,通过U1轴的交流伺服电机驱动微量进给机构自动进行的,其位置反馈检测单元选用德国HEIDENHAIN 公司的直线短光栅测量头元件。为了实现在中心托架上对轧辊安装精度的调整,左(尾架端)中心架被设计为上下两层,在下层底座中设置了一套带动上层瓦座沿横向调整的微动机构,以完成轧辊安装精度的自动闭环校正(与测量系统配合)。

中心架托瓦为二瓦斜角支承,这样既可以方便轧辊的上下吊装,还能避免在测量过程中(或进入测量时)上瓦壳体与外(A)测头发生干涉,确保轧辊测量过程的安全和迅速完成,提高工作效率。

中心架托瓦配备自动稀油润滑装置,左右两个中心架各装设两个流量可调节的活动喷油嘴,废油通过导油槽回收到地板盖下的废油箱中。

(3)机床尾架

机床尾架配备500 mm 大行程液压套筒,同时还配备了工件顶力测量、显示和相关的控制装置。在装卸轧辊时只需伸缩套筒,避免了尾架的频繁移动,从而使工件床身的磨损大为减少。尾架移动采用简单可靠的手动操作。

尾架润滑采用日本产的机床专用低压稀油泵,由PLC控制实现自动定时给油(或机旁手动给油)。

2.4 砂轮主轴系统

砂轮主轴结构见图1。

图1 砂轮主轴结构

机床砂轮主轴的前后径向轴承均采用高精度动静压轴承,主轴轴向采用高精度推力轴承。在主轴动静压轴承的设计中,由于采用了特殊结构及工艺(如瓦面采用大阻尼结构,偏心率控制:Σ=0.6 等),使磨头特别适用于高精度、高表面质量轧辊的磨削要求。另外,在后轴承的设计中增强了工作腔动静压轴承的静态压力效果,以克服较大皮带拉力对轴瓦造成的损伤。采用上述动静压轴承制造的磨头,在现场实际使用中具有回转精度高、运行稳定性好、动态刚性强、不易振动等特点。

砂轮主轴还特别配备了美国俄勒冈州波特兰市史密特工业公司生产的SBS-4500 在线动平衡检测控制仪,使因砂轮厚度不均造成的不平衡、主轴结构本身存在的不平衡、砂轮磨损及冷却液粘附砂轮泥等因素造成的砂轮主轴动态不平衡引起的振动影响减少至最小,基本消除了磨削过程中砂轮的振动,可靠地提高了轧辊磨削精度和加工件表面光洁度。

2.5 大拖板(z轴)

机床大拖板(z轴)的往复移动采用特殊油腔静压导轨结构、消除间隙的精密滚珠长丝杠传动、平行式的V形贴塑静压导轨,拖板电气传动系统包括带减速装置的(减速比4∶1)交流伺服电机(转矩38 N·m,转速2 000 r/min)、精密滚珠丝杠(φ80 mm×3 700 mm),数控系统通过编码器实现拖板的速度和位置闭环控制,使拖板响应快捷、运行平稳、重复定位精度高,是目前国际上设计制造的轧辊磨床最高水平。

2.6 磨架进给(x轴)

磨架采用单层整体结构,具有很高的刚性,磨架导轨采用贴塑静压导轨,磨架内还装有砂轮主轴及静压偏心套和磨曲线装置。磨架及其砂轮进给机构同时也是轧辊测量系统的重要组成部分。磨架进给机构包括带减速装置(减速比28∶1)的交流伺服电机(转矩9.5 N·m,转速3 000 r/min)和精密滚珠丝杠,由数控系统通过直线长光栅实现磨架(x轴)的全闭环位置控制。

2.7 曲线磨削装置(U轴)

高精度数控曲线磨削装置(U轴)采用高精度静压偏心套结构(内装主轴动静压轴承),U轴工作时,由全数字交流伺服电机驱动精密滚珠丝杠转动,通过直线滚动导轨副定位,使滚珠螺母上下移动进而带动静压偏心套做小角度摆动,使装于静压偏心套内的砂轮主轴相对于辊面做微量无间隙切入(或退出)运动。该运动与大拖板(z轴)的运动相复合,从而在轧辊表面磨削出所需曲线。

此外,还对磨床的测量系统、断电保护系统、润滑系统、废液处理系统等进行了研制,从而使机床具有轧辊安装精度动态自动补偿、砂轮直径和尾架位置自动测量、磨削自适应、参考点快速返回、磨削及测量过程动态实时仿真、轧辊定量磨除控制等功能。图2所示为机床磨削及测量过程的动态实时仿真画面,图3为机床外形图。

图2 磨削及测量过程的动态实时仿真画面

图3 机床外形图

3 应用效果

该热轧板厂轧辊磨床数字化研究项目,通过消化、吸收、借鉴国外先进机床制造技术成果,以国内自有技术为基础,采用当前国际最先进的数字控制技术和机械传动技术,自行设计、开发、研制出具有世界先进水平的全自动数控轧辊磨床,该磨床具有轧辊安装精度动态自动补偿、砂轮直径和尾架位置自动测量、磨削自适应、参考点快速返回、磨削及测量过程动态实时仿真、轧辊定量磨除控制等功能,其技术先进性和控制功能在我国目前已经运行的轧辊磨床中独具特色,而其成本仅为国外同类磨床一半,形成了具有高精度、高效率、高可靠性的全自动数控轧辊磨床装备的现代化成套技术,为轧辊磨床国产化奠定了坚实的技术基础,节约了大量的外汇,为国产轧辊磨床跻身世界轧辊磨床行列创造了有利条件。

【1】杨庆军,韦山.数控轧辊磨床的改造[J].机床与液压,2009,37(2):205-206.

【2】程杰.重载高精度轧辊磨床头架主轴轴系的分析[J].精密制造与自动化,2011(4):43-46.

【3】段斌华.超重型精密数控轧辊磨床设计[J].精密制造与自动化,2011(3):24-28.

【4】吴怀超,付恒勋,李建雄,等.高速轧辊磨床主轴系统动静压轴承供油液压系统的开发[J].液压与气动,2011(5):42-44.

【5】胡东红,王平江,陈吉红.外圆磨床数控系统研究[J].机床与液压,2009,37(2):5-10.

【6】赵永强,侯红玲,李志峰,等.恒速磨削的实现方法与机床设计[J].机床与液压,2010,38(6):7-8.

【7】黄海涛,康征,张雪萍,等.重型轧辊磨床变形预测与控制[J].机械设计与研究,2010(5):130-133.