基于颈椎结构的机床主轴滑枕仿生优化设计

2013-03-20高瀚君陈五一

高瀚君,陈五一

(北京航空航天大学机械工程及自动化学院,北京100191)

现代制造业的发展使得高速化、精密化成为机床发展的趋势之一。高速机床在大加速度下保持高精度就必须要求机床运动部件质量小、刚性高[1]。对于机床的运动部件来说,比刚度已经成为衡量其动、静态特性的一个重要指标。在具体的分析优化中,机床部件比刚度可以用比刚度效能ε[2]来定量描述:

式中:E为机床部件材料的弹性模量;

δ为机床部件的最大变形;

m为机床部件的质量。

生物承力结构在进化中,总是朝着材料最省、能量损失最少、力学性能最优的方向不断构建和重塑[3]。结构上的每一处增减都是为了使生物体更好地适应外部和自身的载荷,以最少的材料承受最大的外力,因而生物结构往往具有较高的比刚度。如植物叶脉、动物骨骼等典型的生物承力结构已经被许多仿生设计者所关注[4-5]。作者将仿照人体颈椎骨结构,对摇篮式五轴联动机床的主轴滑枕的结构进行优化,从提高比刚度着手,改善其动、静态特性。

1 主轴滑枕原型静力分析

1.1 静力分析前处理和边界条件

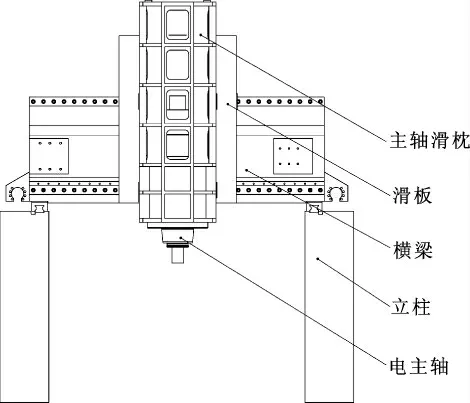

图1为摇篮式五轴联动数控机床的3个直线轴运动部件的装配关系示意图。

图1 五轴联动机床局部模型图

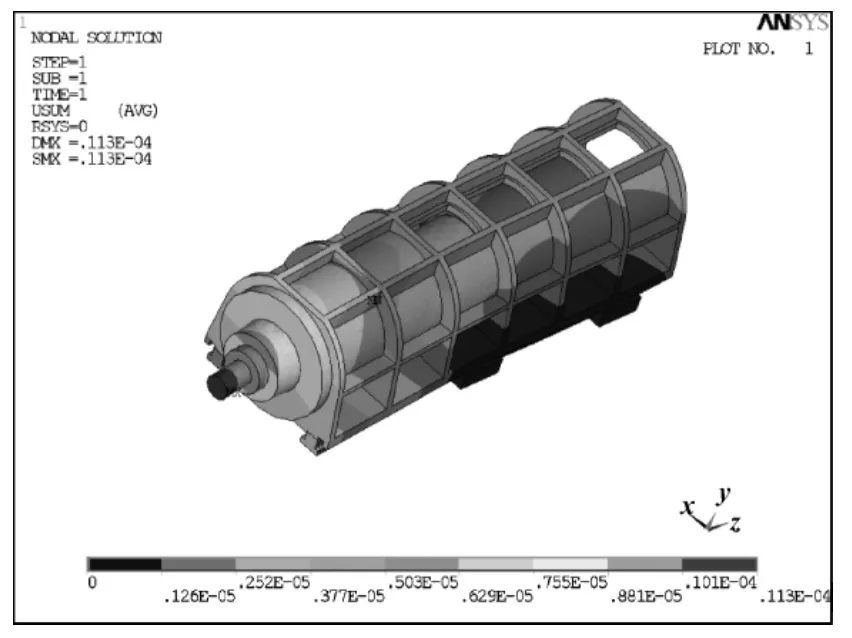

虽然文中旨在优化主轴滑枕,但是如果只对主轴滑枕模型进行分析无法真实地表示其受力和约束情况[6]。因此,将主轴滑枕和一些与之紧密联系的部件(电主轴、z轴导轨(2个)、滑块(4个))的三维模型简化后,共同导入有限元软件ANSYS 中。这样,不仅便于对刀尖点施加切削力、考察刀尖点的变形情况,还可以定义滑块在不同位置时对主轴滑枕的约束情况。当主轴滑枕处在z轴行程的最下端,即滑块位于滑枕导轨的最上端时,主轴滑枕的悬伸长度最长。在切削力作用下,刀尖点的变形最大(图2)。

主轴滑枕与电主轴以及导轨之间为螺栓连接,在有限元分析时,用ANSYS的粘接(GLUE)功能将其粘接在一起。导轨与滑块的连接采用面对面的接触单元来定义,选择的单元类型为TARGET170 和CONTACT174,摩擦因数设置为0.005。体单元类型选定为SOLID95,划分网格后的模型如图3中所示。

静力分析主要分析主轴滑枕在重力和切削力作用下的变形情况。主轴滑枕在丝杠和螺母的推动下,完成z 方向的直线运动,故约束主轴滑枕与螺母相接的面z 方向自由度。4个滑块通过螺栓与滑板连接,因此对滑块上与滑板相接触的四个面分别添加x、y、z 3个方向的约束。

图2 原型主轴滑枕

图3 划分网格情况

该五轴联动机床主要用于飞机发动机整体叶轮的半精加工和精加工。除了自身重力以外,主轴滑枕部件的主要载荷是加工过程中的铣削力,其大小一般不超过400 N。因此,在刀头边缘一点处分别施加沿x、y、z 3个方向的力400 N。重力加速度方向沿z轴向下,大小为9.8 m/s2(图4)。

图4 约束及加载情况

1.2 静力分析结果

从静力分析求解结果中可以看出,总变形(变形矢量和)的最大值在刀尖点处,总变形从刀尖点向上逐渐减小(图5)。总变形、x 方向、y 方向、z方向的最大值分别为11.32、3.77、10.22、5.39 μm。从变形量上看,y 方向的最大变形明显大于其他两个方向,而且与总变形的最大值比较接近。

图5 变形总量(矢量和)云图

1.3 主轴滑枕原型结构分析

通过前面的静力分析发现,y 方向的变形是主轴滑枕的主要变形,提高y 方向的刚度可以很大程度上提高整体刚度。从截面结构来看(图2(b)),主轴滑枕上部的套筒用于固定主轴,并将电主轴所受的切削力传递到底部的板上。原型主轴滑枕的底板相当于一个长、宽、高比约为37∶13∶1的薄板结构,抗弯刚度较差。滑块位于滑枕的最上端时,使主轴滑枕的悬伸长度达到450 mm,故悬出部分较容易产生弯曲变形。底板的厚度和套筒的壁厚是决定主轴滑枕刚度的主要原因。然而,简单地提高底板厚度或套筒壁厚会增加构件质量,增加滑枕在运动中的惯性力,造成比刚度的下降。

综上,想要提高主轴滑枕的动静态性能,需要对原有结构做一些调整,在不改变部件外形的前提下,使材料得到更充分的利用,改善其力学性能。

2 生物结构的选取

2.1 生物结构分析

从生命第一次出现在地球上开始,生物与环境的斗争就从未停止过。瞬息万变的大自然时刻威胁着各种生物,只有那些最适应环境的个体才能够存活下来[7]。对于动物来说,身体承力结构的材料越节省、力学性能越优,就越不容易在自然选择中被淘汰。因此,现今人们看到的动物的骨骼往往具有较高的比刚度。大多数陆生哺乳动物都是身体与地面平行,依靠四肢在地面行走,颈部连接头部和躯干且悬伸于躯体之外。头部加上颈部的重力使动物颈部长时间承受弯曲载荷。支撑颈部的最基本结构是颈椎骨,简称颈椎。哺乳动物的颈椎结构比较类似,下面将以人类为例,对椎骨的结构和功能做简要的介绍。

椎骨位于人体的中轴线上,成年人有24块独立的椎骨,其中包括7块颈椎、12块胸椎和5块腰椎(图6)。椎骨的一般形态是由位于前方的(人类面部方向)椎体和位于后方的椎弓结合而成。椎体和椎弓共同围成锥孔,全部椎骨的锥孔连接成椎管,锥管内容纳骨髓。椎弓由椎弓板和椎弓根构成,椎弓根是椎弓连于椎体部分,椎弓板是两侧椎弓根伸向后内方变宽的骨板。由椎弓板后面正中向后或向后下方伸出的突起为棘突,由椎弓或椎弓板向两侧发出的突起为横突。椎体是椎骨的主要负重部分,棘突和横突均为肌肉和韧带提供附着处[8]。

7节颈椎中,除寰椎(第1 颈椎)和隆椎(第7颈椎)的结构比较特殊外,第2—6 颈椎结构比较相似,且具有以下几个特点:(1)各节颈椎椎骨粗细各不相同,从上到下呈逐渐变粗趋势;(2)颈椎的横突靠近椎体并与椎体相连,在横突上有横突孔,用于通过脊神经;(3)较宽厚的椎弓板通过较狭窄的椎弓根与椎体连接。

2.2 相似性分析

对于给定的机械部件,结构仿生需要通过相似理论在自然界中寻找适合的生物结构进行模仿。在选型过程中主要依照以下3 项标准:结构相似,载荷相似,功能相似[3]。依照以上3 项选型标准,颈椎是主轴滑枕仿生设计的一个理想的生物结构。

结构方面,颈椎骨为中空的环式结构 (锥孔)与厚板式(椎体)的结合;主轴滑枕也是套筒结构与板式结构的结合。受载方面,两者都是悬臂结构,并主要受到弯曲载荷:在常态下,颈部在头部和自重的作用下,易产生向前方的弯曲;主轴滑枕在受到y 方向切削力作用时,易在该方向产生弯曲变形。功能方面,两者都是起到传递载荷、支撑和保护的作用。显然,仿照颈椎结构优化主轴滑枕在相似性上是可行的。

3 仿生型主轴滑枕的设计

基于颈椎的几点特征并结合主轴滑枕自身的特点,文中分两步对主轴滑枕进行仿生设计。

第一步,仿生Ⅰ型主轴滑枕设计。

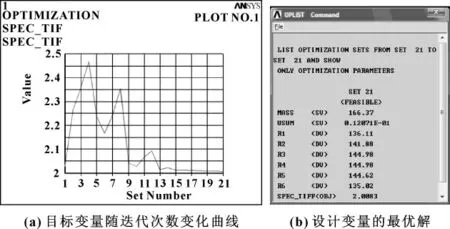

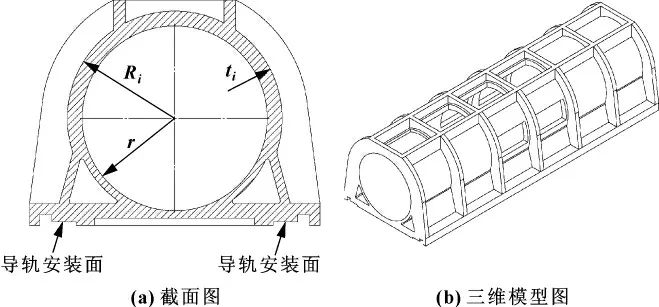

如前文所述,各节颈椎粗细各不相同,大体趋势是从上到下逐渐增粗,这与材料力学中的等强度悬臂梁的结构相当吻合。主轴滑枕原型被7个外部径向加强框分成6节,各节等粗,壁厚均为16 mm (外径均为141 mm)。由于位置不同,滑枕各节的受载情况各不相同。在保证刚度和强度的前提下,合理地安排各段套筒的壁厚,可以使材料得到更充分的利用,提高主轴滑枕的比刚度。另外,根据颈椎的截面形状,主轴滑枕侧翼的加强筋板抵抗弯曲变形的作用不明显,故将其去除。由此,以比刚度效能的分母——质量与总变形乘积最小,即比刚度效能最大为目标,保持滑枕内径r=125 mm 不变,应用ANSYS软件的优化设计(Opt Design)模块对各节外径(R1~R6)参数进行优化。

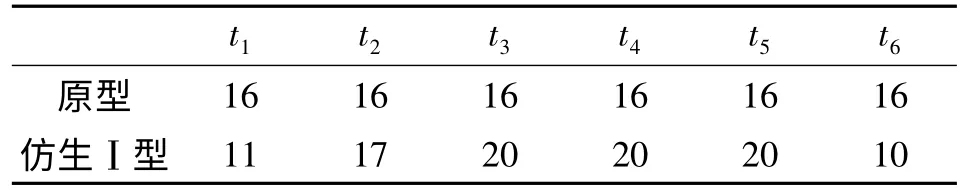

根据计算结果,将所得参数 (图7)取整 (表1)并重新建模,得到仿生Ⅰ型主轴滑枕(图8)。

图7 仿生Ⅰ型参数优化结果

表1 原型与仿生Ⅰ型各段壁厚对比表(ti=Ri-r,i=1,2,3,4,5,6) mm

图8 仿生Ⅰ型主轴滑枕

第二步,仿生Ⅱ型主轴滑枕设计。

生物结构上的孔洞既是生理功能的需要,也是力学进化的结果。经过长时间的进化,孔洞往往是在不影响刚度和强度的前提下,在适当的位置去除材料。承力作用较小的材料逐渐被去除,留下的材料往往对结构的刚度和强度更有加强作用。胸椎与腰椎的椎弓板和椎体之间只有一条狭窄的椎弓根连接,横突的位置靠近棘突、远离椎体;而颈椎的横突靠近椎体远离棘突,既与椎体相连,又与椎弓相连。横突上的横突孔减小了颈椎的质量,横突孔两侧的骨结构将椎弓和椎体连接在一起,加强了约束与载荷之间的连接,提高了颈椎的抗弯能力。这与分支结构的构型规律——主筋板应沿支撑区和最大变形区的梯度方向布置十分相似[5]。

依照颈椎结构的这种特点,在仿生Ⅰ型的基础上,在底板上的安装导轨处与套筒之间加一对筋板(图9),使电主轴所受的切削力能够直接传递到约束的位置。经过计算,在其他条件不变时,所加的筋与水平方向所成的角度越大,主轴滑枕的比刚度越高,铸造工艺性也越好。角度过大,可能导致加强筋上端与套筒圆柱体的上半圆相连,起不到增强连接的作用。综合各方面因素,将加强筋与水平方向夹角定为75°。

图9 仿生型Ⅱ型主轴滑枕

4 仿生型与原型动静态特性对比

将仿生Ⅰ型与仿生Ⅱ型主轴滑枕的三维模型分别导入ANSYS中,在相同的条件下对其进行静力分析,所得结果如表2中所示。

表2 静力分析计算结果对比

与原型相比:仿生Ⅰ型与仿生Ⅱ型质量分别减少5.14%和2.36%;仿生Ⅰ型x 方向最大变形略有增加,y、z 方向各有所减少,变形总量最大值减小3.28%,比刚度效能增加了8.98%;仿生Ⅱ型变形总量、x、y、z 方向的最大变形分别减少17.40%、0.8%、20.06%、17.66%,比刚度效能增加了23.97%。

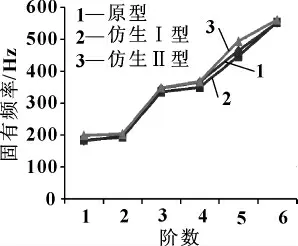

图10 前6阶固有频率对比

再分别对原型、仿生Ⅰ型与仿生Ⅱ型进行模态分析,求解前6阶固有频率。分析结果显示 (图10):与原型相比,仿生Ⅰ型1阶、6阶固有频率分别增加1.56%和0.32%,2—5阶均有所减小;添加加强筋后,前6阶固有频率均有所增加,1阶固有频率提高了9.89%,前6阶固有频率平均提高了3.62%。

仿生Ⅱ型主轴滑枕的质量比原型有所减小,动、静态特性上有所提高。因此,将仿生Ⅱ型主轴滑枕定为最终的优化结果。

5 结论

结合主轴滑枕的静力分析结果和其受载的特点,在自然界中找到了一种与其结构、功能、载荷均相似的生物结构——颈椎。通过分析颈椎结构,仿照颈椎结构分两步进行主轴滑枕仿生设计,最终得到仿生型主轴滑枕。与原型相比,其质量减少2.36%,最大变形减小17.40%,比刚度提高了23.97%,1阶固有频率提高了9.89%,前6阶固有频率平均提高了3.62%,动、静态特性均得到提高,主轴滑枕的力学性能有所改善。

【1】杨永彬,陈五一,赵大海.机床立柱高比刚度结构仿生设计[J].北京航空航天大学学报,2008,34(9):991-994.

【2】岑海棠.结构仿生理论、轻质零件结构仿生设计及RP工艺验证[D].北京:北京航空航天大学机械工程及自动化学院,2004.

【3】赵岭.基于结构仿生的机床运动构件高比刚度设计[D].北京:北京航空航天大学,2009.

【4】LIU Shihao,YE Wenhua,LOU Penghuang,et al.Bionic Design for Column of Gantry Machining Center to Improve the Static and Dynamic Performance[J].Shock and Vibration,2011,18:1-12.

【5】赵岭,陈五一,马建峰.高速机床工作台筋板的结构仿生设计[J].机械科学与技术,2007,27(7):871-875.

【6】从明,宋健,王贵飞,等.高速卧式加工中心主轴箱通铺优化设计[J].组合机床与自动化加工技术,2011(9):18-21.

【7】哈拉西D S.仿生学[M].北京:科学出版社,1975:4-6.

【8】高秀来.人体解剖学[M].北京:北京大学医学出版社,2009:12-16.