掘进机行走机构液压系统液压冲击的分析与处理

2013-03-20王志武

王志武

(天地科技股份有限公司上海分公司,上海200030)

在液压系统中,油路很快地换向或突然关闭,由于流动液体的惯性和运动部件的惯性,使系统压力急剧上升造成压力冲击,这种现象称为液压冲击。根据能量守恒定律,液体的瞬时动能全部转变成压力能时,该冲击压力可达正常工作压力的3~4倍。液压冲击会引起机器振动,导致密封件、油管和液压元件损坏,并可使某些液压元件(压力继电器、顺序阀等)产生误动作。

设计液压系统时,大家都会很重视系统原理图中明显会产生液压冲击的部分,会尽量予以避免;但对隐性的、可能产生液压冲击的部分却疏以考虑。掘进机行走机构液压系统的液压冲击现象就是一个例子。

1 问题的由来

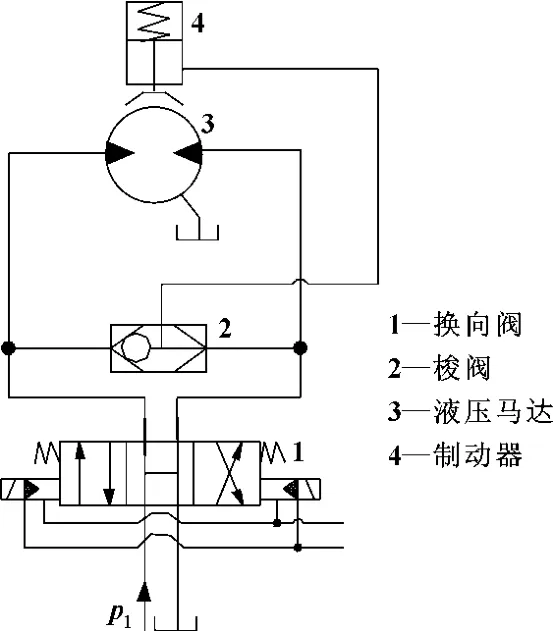

图1是20世纪90年代国内典型的掘进机行走机构液压系统,现在在小功率掘进机上使用还很普遍。

系统中阀1换向时,油压p1作用在液压马达上,同时液压油也通过阀2进入并打开制动器,液压马达旋转驱动齿轮箱,然后通过链轮带动履带行走。对该系统进行调试时,发现系统软管抖动很厉害,并伴有频率很快的击打声,液压冲击现象明显。

图1 行走机构液压系统简图1

2 原因分析

行走机构空运行时,所需压力为3~4 MPa 左右,而实测打开制动器时阀2的进口压力为3 MPa 左右,与行走机构空运行时的压力太接近。行走机构的启动压力大于空运行压力,但启动后的惯性使压力瞬间降到3MPa以下,使制动器趋于关闭,这时行走机构制动,随即压力升高再次打开制动器,行走机构运行,如此反反复复造成液压冲击。

3 解决方案

这是一个行走机构空运行压力与制动器开启压力互相干扰的问题。要排除此干扰有很多方法:

(1)降低制动器的开启压力,这要减少制动力矩,而且要修改制动器,显然不合适;

(2)在回油路上增加背压,提高行走机构空运行压力;

(3)选用负载反馈式比例换向阀,提高进入制动器的油压,保证打开制动器;

(4)把制动器油源与液压马达油源分开。下面介绍其中的两个解决方案。

3.1 将制动器油源与液压马达油源分开

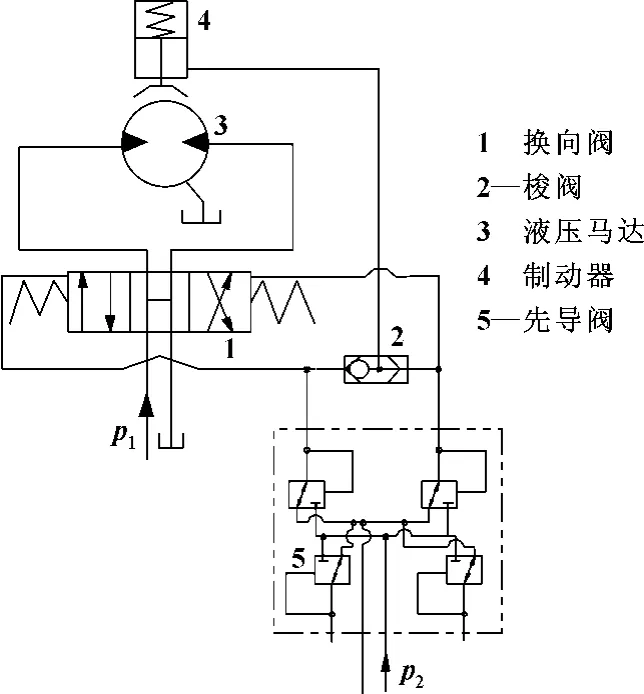

由于图1中的阀1是液动换向阀,一般用先导阀来使其换向,而先导阀通常是单独油源,因此改用先导阀油源打开制动器是个可行的办法,见图2。

图2 行走机构液压系统简图2

图2中,压力为p1的油源是进入液压马达的油源,压力为p2的油源是阀5的油源。压力为p2的液压油进入阀5 推动阀1换向的同时,又通过阀2进入并打开制动器,压力为p1的液压油进入液压马达驱动行走机构。由于进入制动器的是单独油源,p1的波动丝毫不影响p2,所以在阀1换向期间,p2使制动器始终处于开启状态,p1也一直作用在液压马达上使其旋转驱动行走机构运行,这就解决了行走机构空运行压力与制动器开启压力互相干扰的问题。

3.2 同一油源下的解决办法

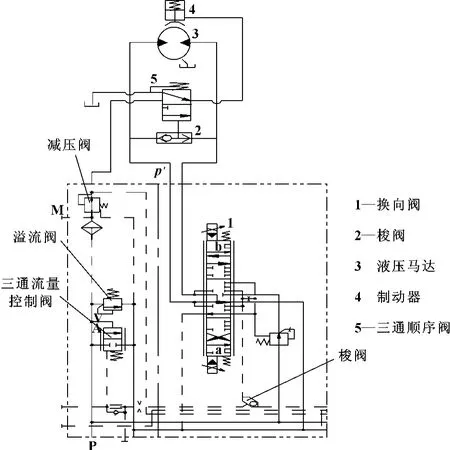

进入21世纪以来,国外大量先进的液压技术、液压元部件涌入国内,使液压系统的设计思路发生了很大的变化。许多可供选择的、先进的液压元部件使液压系统的设计更可靠、性能更优越。图3是用负载反馈式比例换向阀组成的行走机构液压系统原理图。

图3 行走机构液压系统简图3

图3中,阀1是负载反馈式比例换向阀,阀的头片有1个减压阀、1个溢流阀和1个三通流量控制阀。油压p 作用在阀1,从阀1出去作用在液压马达上的压力为p':p=p'+0.9 MPa其中:0.9 MPa是三通流量控制阀换向时克服弹簧力的初始压力。

行走机构空运行时所需最低压力为3 MPa 左右,该压力作用在液压马达的同时,通过阀2将阀5打开,阀5的换向压力很小,故在行走机构空运行时阀5 始终处于打开状态,该油压又通过阀1里的梭阀同时作用在阀头片的三通流量控制阀弹簧侧,于是从减压阀出去的油压为3.9 MPa 左右(减压阀设定压力为4 MPa,不大于4 MPa的压力就不减压了),该压力裕量较大,通过阀5 (阀5的通流压损很小)始终作用在制动器上使其开启,足以避免由于行走机构启动后的惯性使压力瞬间下降的影响,解决了行走机构空运行压力与制动器开启压力互相干扰的问题。

选用阀5时要重视其切换压力的大小,尽可能选低一些的,假如切换压力接近3 MPa,当启动后的惯性使行走机构的空运行压力略低于3 MPa时,阀5 会关闭,阻断了从减压阀出去的油源,同样会发生上述压力互相干扰的问题。

4 结论

设计液压系统时,可实现工况的回路组合有很多。有的侧重简洁,有的偏重功能,有的注意节能。但总体来说要避免产生大的液压冲击,确保系统工作的稳定性和可靠性。

液压冲击可通过对系统回路的改进以及液压元件的重新选型来加以控制和消除。

要对系统回路组合的关联度及相互影响予以重视,认真做好系统每个回路的设计计算,才能及时发现问题,防患于未来。

【1】马宪享,尹新爱.液压冲击计算与控制方法[J].煤矿机械,2009(3):157-158.

【2】侯顺强,程居山,张丽丽.液压冲击产生的原因分析及其减小、排除措施[J].煤矿机械,2005(5):133-135.

【3】李宁,张玉峰,王建成.液压系统冲击的分析与控制[J].机床与液压,2007,35(4):149-151,192.

【4】韩桂华.液压系统设计技巧与禁忌[M].北京:化学工业出版社,2011.