超超临界电厂热工仪表导管阀门的设计选型研究

2013-03-20董春,卢伟

董 春,卢 伟

(山东电力工程咨询院有限公司,山东 济南 250013)

1 概述

超超临界机组的工质压力、温度参数的提高,对主蒸汽、热再热蒸汽和高压给水系统部分的现场测量仪表导管阀门等提出了更高的要求,我国现行的电力行业标准尚未对此做出规定,本文旨在通过论述,确定高温高压参数对应的仪表导管阀门的选用原则,给出能满足相关工艺参数和安全可靠要求的选型建议。

2 超超临界参数

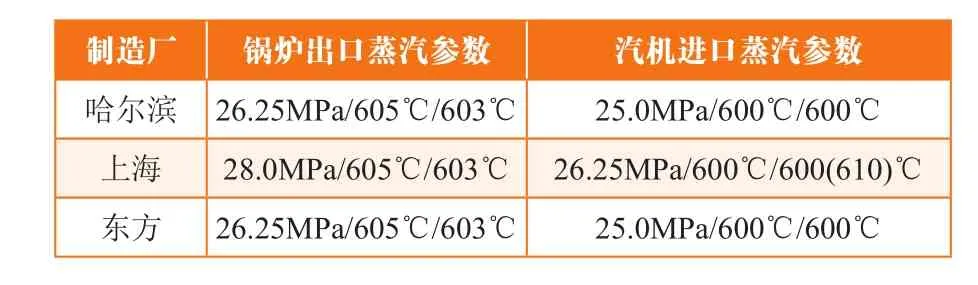

目前对超超临界参数还没有统一的标准,从目前订货的1000MW超超临界机组参数来看,大多采用25~28MPa/600℃/600(610)℃。目前国内三大主机厂超超临界机组推荐蒸汽参数见表1。

表1 国内三大主机厂超超临界机组推荐蒸汽参数

给水泵出口压力和温度为一般在33MPa和298℃左右。

用于导管壁厚计算的设计参数应在此基础上考虑一定的裕量,在此主汽系统压力取29MPa,温度取605℃;热再热蒸汽系统压力取8MPa,温度取610℃;给水系统压力取39MPa,温度取310℃。

3 热工仪表导管的选用

超超临界机组最大的特点在于主蒸汽压力、温度以及再热蒸汽温度和给水压力的进一步提高,这些管道或工艺部件上的测量仪表,需特别注意取源部件材料的耐温耐压问题,选用不当将给机组的安全运行留下隐患,下面对其仪表导管的选型进行论述。

3.1 设计依据

在工程应用中,仪表导管选型没有现成的设计规范,我们不妨借鉴一下工艺管道的设计规范,以此来指导我们仪表导管的设计。工艺管道的设计适用的国际规范主要是《动力管道》(ASME B31.1-2004),国内规范主要是《火力发电厂汽水管道设计技术规定》(DL/T5054-1996)。《火力发电厂汽水管道设计技术规定》(DL/T5054-1996)第1.0.2条中规定,本规定适用于火力发电厂范围内主蒸汽参数为27MPa、550℃(高温再热蒸汽可达565℃)的及以下机组的汽水管道设计,热网管道和输送油、空气等介质管道的设计,可参照本规定执行。而由前面的论述之,超超临界的参数已经超过了此规定的适用范围,而且本规定只有壁厚计算部分可用于仪表导管的管径设计,没有对仪表阀门作出规定。ASME的《动力管道》则不然,除了其100.1.3节中规定的不适用条款外的动力管道皆适用本规程,且本规程除壁厚计算外,它还包含有对仪表管道及其隔离阀、排污阀等的相关规定。故本文高温高压汽水系统仪表导管设计将按照ASME B31.1的有关规定进行。

3.2 仪表管材质的确定

据《火力发电厂热工自动化设计技术规定》(NDGJ16-89):当被测介质参数压力为17MPa~25.4MPa,温度为500℃~566℃时,汽水系统中一次门前取压短管及导管材质均采用12Cr1MoV或与主管道同材质。虽然超超临界机组的蒸汽参数已远超出该规定的压力温度范围,其内容已不适用,但与主管道同材质这一标准仍依然适用。

(1)主蒸汽和热再蒸汽仪表导管材料

主蒸汽和热再蒸汽管道仪表一次门前导管温度同主工艺管道的介质的温度,在目前国内的工程实践中,大多采用了与主工艺管道相同的材质,这一方面可享用这些新型耐热钢具有的各种优势特性,同时也可减少施工现场仪表导管高温处异种钢的焊接,避免由于焊接处理不当等带来的风险。因此,超超临界机组的主蒸汽和热再蒸汽管道仪表一次门前取压短管及导管均采用P92管材。P92钢是在P91钢的基础上开发出来的一种新型钢种,线膨胀系数低,常温强度和高温强度高,焊接裂纹敏感性比传统的铁素体耐热钢低,可作为极苛刻蒸汽条件下的集箱和蒸汽管道材料。目前市场上均可采购到P92管子,但小口径管需提前订购。相对于P92而言,TP316H不锈钢含碳量更高,抗脱碳性能更好,故适于高温条件下使用,此外316H具有更好的屈服强度和韧性,TP316H等奥氏体不锈钢使用温度也可高达620℃,技术条件成熟、标准,采购相对比较容易,国外电厂普遍将其用于仪表导管。因此,主汽和热再汽仪表一次门后导管选用TP316H。

(2) 高压给水管道仪表导管材料

超超临界机组的高压给水主工艺管道材质为WB36,根据与主管道同材质的原则,导管可选WB36材质。WB36,按德国标准原名15NiCuMoNb5,是含Nb微合金化的贝氏体Ni-Cu-Mo钢,主要应用于电站给水管道和集箱,已有30多年的历史,在450℃以下具有良好的高强度性能,一般服役温度为280℃~320℃,最高不超过450℃,服役压力不超过530bar。另给水压力虽高,但温度并不高,因此也可选用不锈钢材质,一次门前、后的仪表导管可全部采用TP316;也有的工程选用12Cr1MoV材质。具体使用哪种材质好,还应根据实际情况综合考虑利弊来选择。

3.3 设计参数的确定

ASME B31.1第122.3.2(A)款“仪表管道引出管”要求将仪表管道引出管“设计成能经受信号源设计压力和温度”,据此,将超超临界机组工程的高温高压汽水系统仪表一次门前取压短管和导管的设计参数定为同主工艺管道的设计参数。ASME B31.1第122.3.2节虽未明确如何确定超临界压力一次门后仪表导管的设计温度,但在该节(B2.1)款中则指出:“对其它介质,排污阀门应满足上述(B.1)的要求”(也即:对非亚临界情况,排污阀的设计温度和压力同相连容器或管道的设计压力和温度)。因此,可以认为ASME B31.1的规定隐含有超(超)临界参数排污门前、一次门后的仪表导管的设计参数与主工艺管道设计参数相同的含义。仪表导管内介质的温降与导管的长度、管径、保温、排污等有关。理论上虽然可通过计算确定,但因计算条件与实际情况可能有差别,如排污时间不同,仪表安装位置受限导致导管长度变化等,故根据一次门后仪表导管温降计算结果降低选用设计参数实际上并不可行。为此,将超超临界机组的主汽、热再热汽和高压给水仪表管一次门后导管设计压力和温度也定为与主工艺管道相同的参数是合适的。

3.4 管径的确定

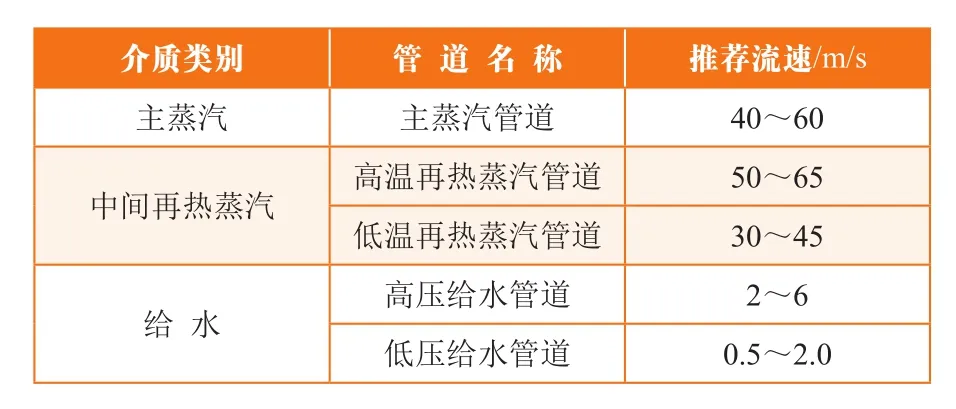

工艺管道的设计中,管径是根据管道内介质的流量和流速确定的,流量可以由相关工艺主设备的参数确定,流速则可以通过查阅相关规程的推荐流速来选取,见表2为规程规定的汽水管道介质的推荐流速:

表2 汽水管道介质的推荐流速

但上述计算方法无法用于仪表导管管径的确定,因为在正常工作状态下,仪表管内的介质处于非流动状态,无所谓流速、流量。根据ASME B31.1第122.3.2(A.1)款的要求,对压力≥6200kPa或温度≥425℃使用工况,引出管的公称尺寸≥NPS3/4,即管子的公称直径≥19.05mm,将本依托工程的主蒸汽一次门前导管公称直径定为32mm,热再热蒸汽、高压给水的一次门前导管公称直径定为25mm。对于一次门后导管的要求较一次门前导管要低,一般取公称直径为18mm或16mm即可。

3.5 壁厚的确定

仪表导管壁厚依据ASME B31.1壁厚计算公式计算。

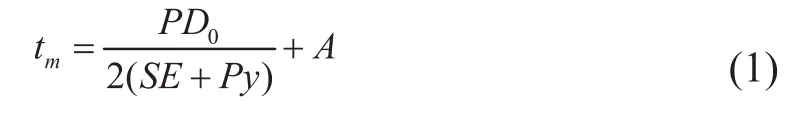

计算壁厚公式如下:

设计压力不应超过:

式中:tm为计算壁厚,即满足设计参数所需的最小壁厚(mm);P为设计内压力(MPa)表压;D0为管道外径(mm);SE、SF为设计温度下由压力和焊缝接头系数(或铸造质量系数)所确定的材料最大许用应力。SE和SF的数值不应超过《动力管道》(ASME B31.1-2004)附录A中对相应材料和设计温度所列的数值。这些数值中包括了焊缝接头系数E或铸造系数F(MPa)。A为附加厚度(mm)。主要用于补偿机械接头中由于加工螺纹或开槽减少的壁厚、管子的腐蚀或侵蚀、为管子提供足够得力学强度等因素,此处不考虑这些因素,值取为0。y为一系数,其值可查阅《动力管道》(ASME B31.1-2004)的表104.1.2(A)。

得出的计算壁厚tm须代入(2)做验算,以确保验算压力值大于设计压力。

考虑管道负偏差后的壁厚:

管子壁厚负偏差附加值:

式中:α为管子壁厚负偏差系数,当产品技术说明中规定的负偏差为10%时,α取0.11。

补偿弯管壁厚的减薄量后的壁厚:

式中:β为弯管壁厚补偿系数,可查阅ASMEB31.1的表102.4.5,此处取β=1.25,按弯管半径为管径的3倍考虑。

然后根据壁厚td的值查阅设计手册或厂家的产品手册,按照管子的公称规格选取相应的管道规格即可。

3.6 仪表管设计规格

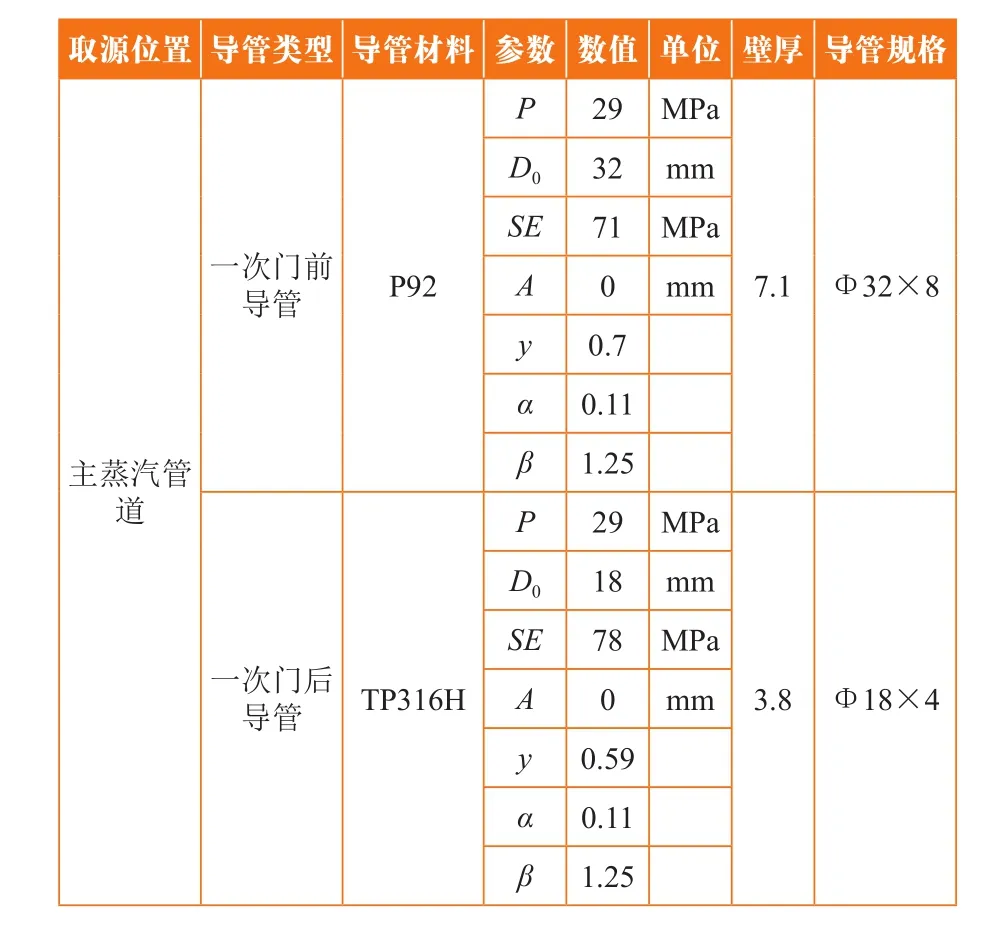

前面讨论了仪表管的设计依据、管道材质、设计参数、管径和壁厚计算方法,下面来计算仪表管的规格,以主汽管道仪表管为例,一次门前、后导管的材料和参数如下表所示,按前述壁厚计算公式,得出一次门前导管的壁厚为7.1mm,我们选取导管的规格为Φ32×8,一次门后导管的壁厚为3.8mm,我们选取导管的规格为Φ18×4。

表3 主蒸汽系统仪表导管壁厚计算参数

同样的方法可计算热再热蒸汽系统和给水系统的仪表管规格,结果见表4。

表4 四大管道仪表导管规格

超超临界机组的炉膛压力、烟风压力、凝结水、辅助蒸汽等系统的压力、温度参数与亚临界或超临界机组并无太大的差别,仪表导管选用可按《火力发电厂热工自动化设计技术规定》(NDGJ16-89)或《火力发电厂热工自动化就地设备安装、管路及电缆设计技术规定》(DL/T5182-2004)的有关规定来确定。

4 热工仪表阀的选用

仪表阀门的选用在国内有两种不同的意见:普通仪表阀门和工艺阀门。在国内,仪表一次阀的设计归属于热工专业,因此,国内的仪表一次阀多选用热工专业所熟悉的仪表阀门。而在国外,仪表一次阀门的设计归属于工艺专业,因此,在我国由国外设计公司设计的电厂里,仪表一次阀均采用工艺阀门。

4.1 普通仪表阀门

仪表阀门用来隔离仪表,安装位置接近仪表而远离取源口。因此,一般仅需考虑耐压问题而无需考虑耐温。

从阀门阀盖结构来分类,仪表阀分为有安全阀盖设计和无安全阀盖设计。无安全阀盖设计的阀门为直接安装式阀盖设计,用于二次门及低温低压场合。有安全阀盖设计的阀门,阀盖和介质完全分离,阀体能迅速散热,所以阀盖部位的温度将远远低于介质温度,选择仪表阀门,应该选择具有安全阀盖设计的阀门。

4.2 工艺阀门

4.3 普通仪表阀与工艺阀的选用建议

所谓用作仪表阀的工艺阀门是指工艺专业通常用于热力系统中工艺介质流体隔断的小通径手动操作阀门。其特点为:通径大;温度适应能力强;填料多,密封性好;手轮大,操作方便;体积大,价格高于同规格的仪表阀。高温高压场合采用工艺阀作为仪表阀门,优点是阀门本身在设计时就考虑了耐高温高压的特点,其结构设计、强度和操作使用及寿命等方面均好于普通仪表阀。

工艺阀从结构上分为整体式和分体式。整体式结构的阀帽和阀体是一体化锻造加工而成,既减少了螺栓连接或焊接连接可能产生的漏点,又大大提高了承压性能,更安全可靠。分体式阀门用镙栓或焊接的方式连接,一般用于工况较低的工位。

阀门的通径的选取主要取决于对阀门流通性能的考量,阀门的通径应为10mm~20mm为宜。随着通径的增加,阀门本身的重量急剧也增加,导致阀门成本和取压口焊缝应力也大幅上升。因此,阀门通径的选取应本着够用原则,尽量选用通径较小的阀门。

对于工艺阀门,其制造一般均遵循ASME B16.34标准,因此,其温压曲线均有现成的标准可查。

介质压力≥6.4MPa时一次门采用串联门,国内“规定”并无此规定,但至少给水系统、主汽系统及热再热系统上应采用串联门。排污门选择时要与一次门选型一致、配置相同。工艺阀的选型,应尽量考虑选用与工艺流程管道相同或相近的阀体材料。

二次门、泄压门、平衡门只需按压力选择,与常规参数机组选择方式相同。

5 结语

超超临界参数对仪表导管及仪表阀门等重要部件的要求越来越高,这些部件安全可靠与否对机组的安全稳定运行至关重要。在目前国内尚无标准可循的情况下,我们根据国内已投运超超临界机组的运行实践,借鉴国外先进经验,对这些部件的设计选型提出了一些建议,以期为机组的安全可靠运行做出贡献。

[1]ASME B31.1-2004,动力管道[S].

[2]DL/T5054-1996,火力发电厂汽水管道设计技术规定[S].

[3]DL/T5182-2004,火力发电厂热工自动化就地设备安装、管路及电缆设计技术规定[S].

[4]NDGJ16-89,热工自动化设计技术规定[S].