济钢ASP连铸机结晶器铜板热裂纹原因探讨

2013-03-20潘清红

潘清红

(1.济南钢铁集团 中厚板厂,山东 济南250101;2.安徽工业大学 冶金与资源学院,安徽 马鞍山243000)

1 济钢结晶器铜板规格及使用情况

1.1 结晶器铜板材质及规格

济钢中厚板厂有2台中薄板连铸机,连铸机机型为连续弯曲连续矫直低头直弧型,铸机半径5m,冶金长度24.2m,低碳钢占生产总量的43%,设计最高拉速2.8m/min。结晶器断面厚度为135mm、150mm两种,宽度为900~1600可调。直结晶器,铜板长度为1200mm,铜板初始厚度为40mm,使用极限厚度为20mm。铜板材质为铬锆铜,表面镀镍铬。其成分和物理性能如下表:

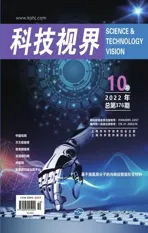

表1 铜板材质成分和物理性能

1.2 结晶器使用情况

济钢中薄板连铸机原设计采用全镀层结晶器,达产后随着拉速的提高(低碳钢拉速达到2.8m/min),出现弯月面镀层剥落现象。镀层剥落处因冷却能力降低,坯壳薄,极易形成纵裂纹,并曾因此发生过6次裂纹漏钢事故。经过改进,自2006年4月我们采用了阶梯镀层结晶器,即自结晶器上口向下150mm没有镀层,彻底解决了镀层剥落的问题。自2006年4月采用阶梯镀层后,开始陆续出现结晶器铜板热裂纹,最初晶器铜板裂纹问题不是很突出,个别结晶器存在热裂纹现象,且裂纹比较浅、修复量比较小,一般在2~3mm左右。该种情况持续一段时间后就没有了,因此没有得到足够的重视,时隔几年后到2011年四季度结晶器铜板热裂纹又大规模的凸显出来,到去年一季度裂纹最为严重,裂纹深度大多在6~8mm,个别铜板裂纹深度达14mm。致使一季度结晶器寿命大大降低,平均为146炉,曾一度造成结晶器周转紧张。铜板裂纹的部位基本都集中在宽边铜板弯月面处,距离窄边20~150mm范围内。生产中最为明显的是铜板热裂纹表现在小断面、高拉速钢种上,同时受结晶器冷却水、保护渣工艺参数影响比较大。

2 结晶器铜板产生裂纹的原因

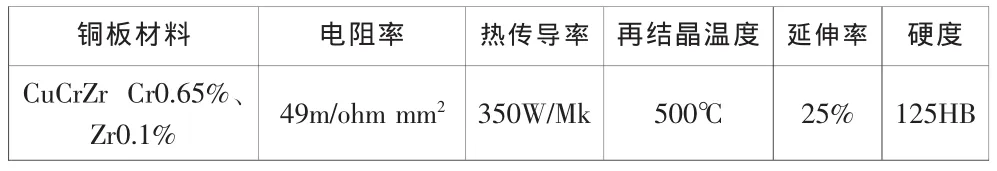

图1 H.D.Williams的高温疲劳裂纹形核及扩展模型

2.1 铜板产生热裂纹的基本原因

连铸生产过程中,结晶器铜板工作面与1530~1570℃的高温钢水接触,铜板背面则通过20~40℃的冷却水,存在很大的温度梯度,即存在很大的热应力。与此同时,在生产过程中铜板表面还受外力(拉坯力和振动装置作用力)作用。在热应力及外力的作用下,铜板高温区的晶粒发生了沿晶界的滑动,温度越高,沿晶界的滑动越剧烈。随着滑动的进行,晶体组织的规律性被破坏,各晶粒被破碎并沿着力的方向被拉长。根据H.D.Williams提出的高温疲劳开裂的理论可知,由位于铜板高温区(弯月面处)晶界上的氧化物颗粒及晶界滑移的共同作用,首先形成了晶界裂纹核。接着该裂纹核吸收了发生在晶界附近的过剩空位而长成为空穴,再接着由各孤立空穴逐渐长大,连成一体而形成了裂纹[1],见图1。

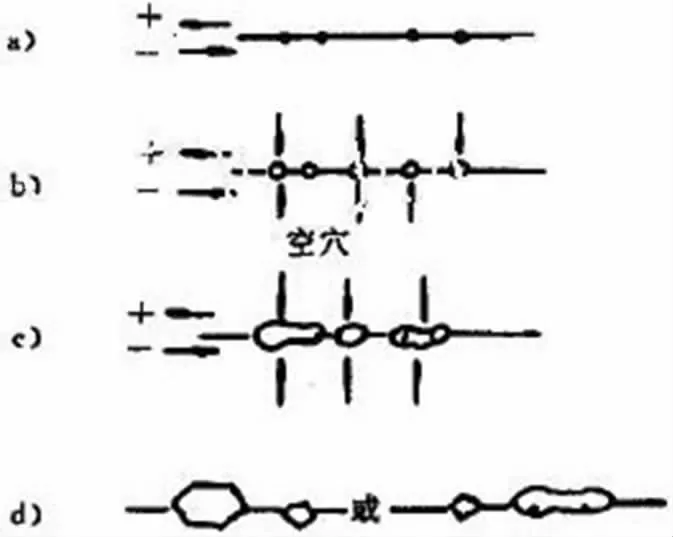

该热疲劳裂纹起源于高温工作表面,沿晶界汇集向低温区扩展。同时,其滑动面又向外力方向发生转动,这就是铜板高温区工作表面的裂纹既向低温区的铜板内部,又向外力方向且为稍低温区的下部发展的基本成因。通常多晶体金属低温区的端口是横穿晶粒的,称其为穿晶断裂,是因为低温时晶界强度大于晶内的缘故。高温时沿晶界发生断裂,称其为沿晶断裂,是因为高温时晶粒内部强度大于晶界的缘故。图2为结晶器铜板热裂纹照片。

图2 结晶器铜板热裂纹照片

2.2 造成铜板温度高、产生热裂纹的原因

2012年一季度,结晶器热裂纹十分严重,已危机到结晶器的正常周转、形成周转紧张的局面。为此,我们多方考察交流,并进行了大量的数据统计和试验对比。

2.2.1 铜板材质存在问题

为了调查铜板材质与结晶器热裂纹的关系,对不同厂家铜板热裂纹的情况进行了对比分析。详细情况见下表1,可见各厂家铜板抗裂纹敏感性差别较大,西峡铜板明显优于其它厂家铜板。

表2 不同厂家铜板热裂纹情况

西峡为从铜板冶炼、轧制、加工一体化企业,具有很强的铜板性能调整能力。其根据我们的热裂纹情况,调整了铜板冶炼时的工艺。

2.2.2 结晶器弯月面处冷却结构设计不合理

结晶器背后水槽原设计125℃倒角,此倒角太大,造成结晶器弯月面区域冷却不足,温度高。为此需修改结晶器出口水槽倒角,加强弯月面区域冷却能力。

2.2.3 结晶器水水质差、进水温度低

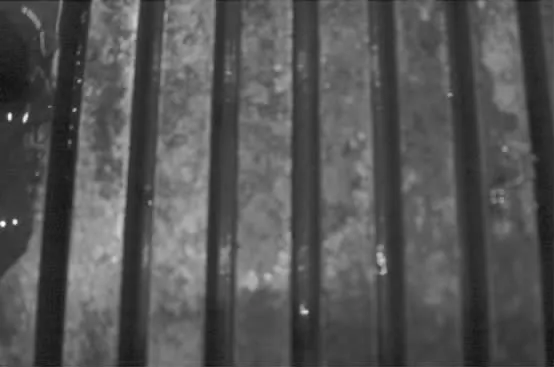

如图3所示,从热裂纹下线结晶器的背面可以看出,从下至上,水槽颜色逐渐变黑。出现裂纹的内、外弧铜板部位的背面颜色均已成为乌蓝色,应为局部温度高所致。可能和冷却不足有关。为此,我们对结晶器冷却水水样进行了化验。其硬度为18mg/l,悬浮物为20mg/l。均已超出了规程要求。铜板温度由下至上逐步升高,在高温下悬浮物更容易析出附着,造成铜板上部传热变差。据资料介绍CaCO3导热系数为4.605W/(M·K),远低于Cu的导热系数为1649.6W/(M·K)[2]。为此对水处理部门提出了严格的要求。

图3 下线结晶器水槽颜色

图4 结晶器进水温度与结晶器裂纹关系

据奥钢联专家介绍,铜板热面和冷面的温度梯度变化很小,即提高结晶器进水温度5℃,近似铜板热面温度也提高5℃。铜板热面温度提高后,有利于改善保护渣液体渣膜的均匀传热、减少了结晶器的摩擦力和热震性,有利于减少结晶器热裂纹。经过统计结晶器全年进水温度和结晶器裂纹关系,可以看出进水温度和铜板热裂纹有一定相关性。如图4所示。

2.2.4 保护渣

2012年11月份,我们和某保护渣厂家进行了交流。据其介绍韩国某钢厂也曾发生过类似问题,并查找到KME公司给该钢厂出具的鉴定报告。该钢厂为方坯连铸机,出现的问题为弯月面区域镀层剥落,曾怀疑结晶器供应商KME提供设备有质量问题。KME经过分析认为结晶器本身不存在问题,主要为铸机拉速快、弯月面温度高造成镀层剥落,同时高温下保护渣中的F侵蚀镀层中的Cr元素,加剧了镀层微裂纹、剥落。

据此我们对两台连铸机低碳保护渣进行了分类使用,一台使用外企低碳保护渣,另一台使用国内某厂家低碳保护渣。在此期间使用外企低碳渣的连铸机结晶器热裂纹下线6台,使用国内低碳渣的连铸机结晶器热裂纹下线12台,平均寿命相差1倍,可见保护渣确实对结晶器热裂纹有很大的影响。

2.2.5 拉速

从拉速高、铜板弯月面温度高的角度出发,结晶器周转紧张期间我们实行了降速处理,由原来的2.8m/min降低到2.5m/min,结晶器寿命得到了明显提高。图5为国内某厂家计算的结晶器铜板不同拉速下的热面温度值,可见拉速对铜板温度的影响是比较明显的。

图5 国内某厂家计算的不同拉速下铜板热面温度值

3 采取的措施

3.1 调整了铜板供货厂家,主要由西峡提供

3.2 强化了弯月面区域冷却,将冷却水槽R125改为R60

3.3 改善了结晶器水质,提高进水温度到30~40℃之间

3.4 调整了国内厂家保护渣的成分

3.5 限制拉速,由2.8m/min降低到2.5m/min

4 取得的效果

2012年一季度结晶器平均寿命146炉,通过逐步落实以上措施,2012年四季度结晶器平均寿命350炉,取得了明显的效果。

[1]王隆寿.结晶器铜板热裂纹原因及对策[J].宝钢技术,1995(1):20-27.

[2]魏国强.冷却水对结晶器铜管使用寿命影响研究[J].河南冶金,2002(1):18-20.