海孜煤矿瓦斯治理技术①

2013-03-19徐传田

聂 政 徐传田

(淮北矿业集团海孜矿,安徽淮北 235146)

1 概述

煤矿安全事故中,瓦斯事故是死亡人数最多、损失最大、后果最严重的灾难性事故[1]。瓦斯事故的发生固然与矿井地质构造复杂、瓦斯灾害严重,对突出机理认识的有限性有关,但是技术和管理的不到位是造成事故发生的根本原因。因此,只有依靠科技进步,不断创新瓦斯治理方法,才能实现矿井的长治久安。海孜矿是开采20多年的煤与瓦斯突出矿井,历史上曾发生11起瓦斯突出事故,给矿井安全开采带来了很大的压力,近年来,海孜矿在瓦斯治理方面进行了一系列的探索和研究,形成了具有矿井自身特色的瓦斯治理技术体系[2-3]。

2 瓦斯治理技术

海孜煤矿为突出矿井,共有3、4、7、8、9、10六层可采煤层,共分为三个煤组,其中3、4煤层为上煤组,7、8、9煤层为中煤组,10煤层为下煤组。中、下煤组的7、8、9、10四个煤层均为突出煤层,中煤组7、8、9煤层为强突出危险煤层,煤层松软,瓦斯压力大(瓦斯最大压力分别为:1.7,4.5,4.5,2.46 MPa),透气性差(透气性分别为:0.067,0.384,0.258,0.3615 m2/MPa2.d)。矿井开展了中煤组上保护层、远距离下保护层的卸压开采区域防突研究;突出保护层实行底板强化抽采等区域性预抽防突技术研究;对弱突出危险煤层则实行顺层长钻孔防突技术研究等,最后形成了具有海孜煤矿特色的地面孔穿层孔卸压孔抽采、穿层钻孔预抽煤层条带、顺层钻孔进行工作面大面积预抽的立体式瓦斯治理技术体系,在具有突出煤层群开采的矿井均能适用。

2.1 远距离下保护层开采防突技术

海孜煤矿Ⅱ102采区主要可采煤层为7、8、10煤层,其中7、8煤层为突出煤层,10煤层距7煤层约120 m。距7煤层顶板55 m处呈矿床分布着稳定的火成岩,平均厚度为140 m。按照优先开采保护层的原则,选择开采10煤层作为下保护层的区域性防突措施。

根据矿压理论[4-6],保护层开采后,上覆煤岩层因采动变形,形成竖向的“三带”,即冒落带、裂隙带、弯曲带,在裂隙带内形成的裂隙主要为岩层断裂后产生的大小不等的垂向裂缝和岩层离层后形成的离层裂隙。在弯曲带内形成的裂隙主要为岩层离层后形成的离层裂隙和少部分岩层断裂后形成的垂向裂缝。根据上下层位的岩体沉降速度不同及压实时间的长短,离层裂隙也分三带:离层裂隙发育带、离层裂隙衰减带、离层裂隙闭合带。

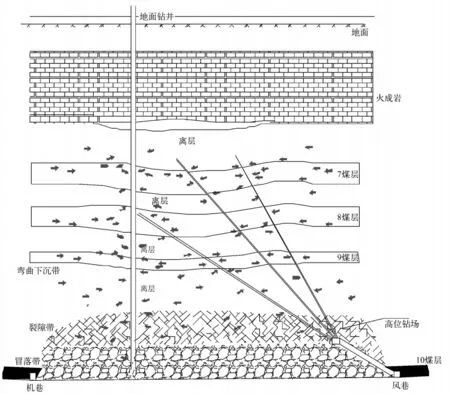

远距离下保护层开采后,卸压带内被保护层煤体产生膨胀变形、煤体卸压,瓦斯得到活化解吸。远程卸压瓦斯主要来自于火成岩下的离层带内的煤层。由于在离层带内的煤(岩)层内裂隙发育主要为煤(岩)层顺层裂隙(离层)和少部分煤(岩)层破断后形成的穿层裂隙,卸压瓦斯解吸后有沿煤体内的顺层张裂隙流动的较好条件,并最终由阻力较小的穿层裂隙涌入煤岩内“弧形”的离层区,使该区域成为瓦斯的富集区域。此时便可利用负压在保护层离层区进行打钻抽采卸压瓦斯,为此选用地面钻孔、顶板穿层钻孔抽采卸压7、8、9煤岩层瓦斯方法,钻孔布置如图1所示。

图1 下保护层开采卸压抽采钻孔布置图

2.1.1 地面钻井

地面钻井分别布置在离开切眼90~120 m,工作面推至地面钻孔前20m的位置开始抽采,以Ⅱ1017工作面1#地面钻孔为例,距钻孔8.2 m处开始出瓦斯,瓦斯抽采浓度为43%,抽采纯量为1.8m3/min,随着距钻孔越来越近,瓦斯抽采浓度逐渐减小,工作面远离钻孔时,瓦斯浓度又逐渐增加,过钻孔26 m后,抽采瓦斯浓度上升至55.9%,抽采纯流量上升至14.1 m3/min,至工作面收尾时瓦斯抽采浓度一直稳定在50%以上,最高时达到95%,地面钻井抽采量在8 m3/min左右。

2.1.2 远距离穿层钻孔

图2 远距离穿层钻孔瓦斯抽采随时间的变化

远距离穿层钻孔布置在高位钻场内,高位巷位于10煤层工作面煤层顶板20~25 m(距中煤组60 m),平面位置距风巷25 m左右,直接从10煤层顶板向工作面后方,施工穿透7、8、9煤的钻孔。从“图2远距离穿层钻孔瓦斯抽采随时间的变化”(1#钻孔)中可以看出,受采动影响钻孔前47天为增长期,由于上覆岩层受采动影响后不稳定,使得瓦斯抽采量、瓦斯浓度跳跃增长,第47天瓦斯抽采量达到4.2 m3/min,浓度达到92%;瓦斯增长期平均瓦斯抽采纯量1.39 m3/min,平均瓦斯抽采浓度42%;第47天后至第118天,进入平稳期,瓦斯抽采量稳定在4.4 m3/min左右,瓦斯浓度维持在90%左右;第118天后,进入瓦斯抽采衰减期,该期间瓦斯抽采时间较长,瓦斯抽采量在3.2 m3/min左右,瓦斯浓度70%,并呈缓慢下降趋势,瓦斯单孔计量在第137天后结束。通过对该地点两个钻孔的考察共抽采瓦斯485.82万m3。

1#钻孔从孔前70 m处开始抽采瓦斯时,至工作面收作时推过钻孔132 m,2#钻孔从孔前78 m开始抽采瓦斯,至工作面收作推过钻孔106 m;工作面收作时,虽然单孔计量结束,但是瓦斯抽采总量持续增长,其抽采半径还可增大,综上可知,远距离顶板穿层钻孔在海孜煤矿的抽采半径可达100 m以上。

穿层钻孔共抽采瓦斯267万m3,其中组煤瓦斯含量为572万m3,至工作收作,穿层孔瓦斯抽采率达到44%以上,该地点被保护的中煤组瓦斯含量最大的9煤瓦斯含量由14.02 m3/t降至7.85 m3/t,达到消突效果。

2.2 开采突出上保护层防突技术

因地质影响,86采区10煤缺失,无法实施保护层开采,只有利用强突煤层7煤作为8、9煤的保护层,7煤开采采用底板布置岩石巷道、施工底板穿层瓦斯抽采钻孔,进行区域防突措施和瓦斯治理措施。

底板岩巷穿层钻孔抽采原理[7]:通过向突出煤层内打大量的密集钻孔使煤体区域卸压,同时抽采瓦斯释放其潜能,然后再经过较长时间的预抽煤层瓦斯进一步降低其瓦斯压力与瓦斯含量,并由此引起煤层的收缩变形、地应力下降、透气系数增高、地应力与瓦斯压力梯度减小和煤的坚固系数增加等变化,从而达到消除突出危险性的目的。

底板瓦斯抽采巷位置选择:底板瓦斯抽采巷的主要用途是施工并利用穿层钻孔和管网抽采煤层瓦斯,掩护煤巷掘进及工作面回采前(7、8、9煤层预抽)、中(7、8、9煤层超前卸压区)、后(8、9煤层卸压区)的瓦斯抽采。底板瓦斯抽采巷道位置距离煤层太远,会造成所打的穿层钻孔过长,增加打钻工程量;距离煤层太近,会由于岩柱的抵抗力不足存在突出安全隐患。底板抽采巷一般布置在岩性较好、距煤层底板20~30 m的岩层中。

钻场、钻孔的布置方式:沿岩石集中巷和岩石轨道巷分别布置若干钻场,钻场间距一般为40 m,每个钻场内沿走向和倾向布置抽采钻孔;钻孔控制巷道周界15 m,钻孔间距为5 m。

2.3 底板岩巷穿层钻孔注浆堵漏及扩孔技术

2.3.1 注浆堵漏技术实施方案

海孜煤矿围岩裂隙发育,以往实践即使钻孔封孔距离15 m,也很难保证有很好的抽采效果,为此进行钻场注浆技术,其工艺为:一是在钻孔施工前,先利用瓦斯抽采钻孔进行注浆,在注浆加固后施工抽采钻孔,所有钻孔施工结束后合茬抽采,看抽采情况。如果瓦斯浓度小于30%,则执行第二个步骤;二是在所有钻孔合茬抽采后,在抽采钻孔周围及间隙处施工短孔,利用注浆锚杆进行二次注浆。

第一次注浆:选取抽采钻孔进行注浆,在抽采钻孔设计时,根据钻孔布置情况选定钻孔注浆,其原则是在钻孔施工区域进行注浆,平均每个钻场的注浆钻孔个数在7~9个,根据煤层赋存情况设计注浆钻孔,注浆钻孔施工至煤层底板5m的位置,开采采用直径为94mm钻头施工,施工至终孔下直径为73mm套管5m,利用速凝膨胀封孔剂进行固管,固管凝固24 h后,进行注浆,注浆压力不小于4 MPa,并稳定10 min后结束注浆。

第二次注浆:在钻孔施工周围及钻孔之间施工注浆锚杆,施工深度为2.5 m,然后下长度为2 m的注浆锚杆,在外部采用速凝水泥固管长度为300 mm,然后进行注浆,注浆压力不小于2.5 MPa,并稳定10 min后结束注浆。

2.3.2 扩孔技术实施方案

为增大抽采半径、提高抽采效果,穿层孔实施水力冲孔技术[8]。岩石段采用直径为94 mm钻头钻进,采用水排渣,见煤后采用压风排渣,施工至煤层顶板0.5 m,然后将钻头提至9煤见煤点,用水进行冲孔,冲孔时先控制水压在2 MPa左右,随着进入煤层0.3 m逐渐加大水压(7 MPa)至7煤顶板,在冲孔过程中要做到先低压慢进,当钻头进入煤层0.3 m后,做到高压慢进,以利于将煤冲出,然后在煤孔内循环钻进至冲不出煤后再退钻。

2.3.3 实施效果

在86底板抽采巷钻场内注浆,每个钻场内注浆钻孔分别为7~9个,注浆压力在4.5~5.5MPa,考察的1~4号钻场注浆总量为1955 kg,单孔平均为63.1kg。

水力扩孔在1号钻场施工钻孔47个,冲煤量为299.4 t,平均每米冲煤0.91 t,对应的冲孔半径为0.48 m;在2号钻场施工钻孔44个,冲煤量为271.6 t,平均每米冲煤0.88 t,对应的冲孔半径为0.47 m;在3号钻场施工钻孔39个,冲煤量为215.6 t,平均每米冲煤0.79 t,对应的冲孔半径为0.45 m;在4号钻场施工钻孔49个,冲煤量为267.7 t,平均每米冲煤0.78 t,对应的冲孔半径为0.44 m。

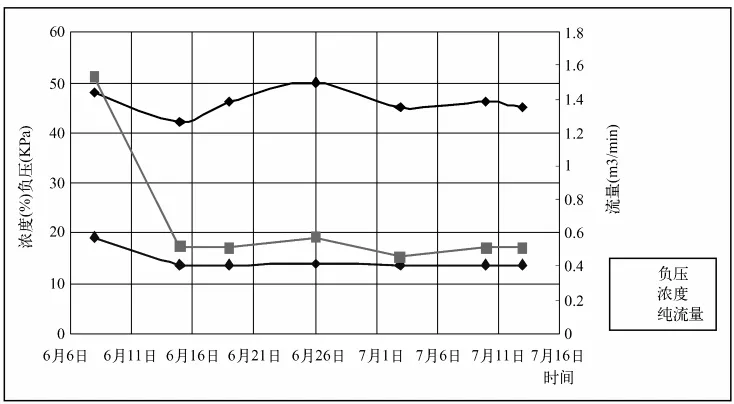

1号钻场于2011年6月份合茬抽采,通过负压、浓度、流量分析,抽采负压13.6~19.3 kPa,抽采浓度42~50%,抽采纯流量0.46~1.53 m3/ min,既解决了穿层钻孔抽采负压、浓度低、抽采效果差的现象,又有效地降低了煤层瓦斯压力,从而达到消突目的。

具体见“图3 86底板抽采巷1#钻场抽采曲线图”。

2.4 顺层长钻孔防突技术

2.4.1 实施方案

海孜煤矿Ⅱ102采区10煤层标高-623 m以浅的区域为无突出危险区域,标高-623 m及以深的区域为突出危险区。Ⅱ1026工作面大部分处于突出危险区,为此需要施工顺层钻孔进行区域治理,从Ⅱ1026里段风巷、Ⅱ1026机巷、Ⅱ1026开切眼以及Ⅱ1024轨道巷向工作面煤层施工顺层钻孔,由于钻机能力受限,顺层钻孔无法覆盖整个采煤工作面,为此专门施工措施巷(Ⅱ1026风联巷)进行瓦斯治理,为有利于采煤期间过措施巷的瓦斯管理,措施巷末端向工作面方向改向施工10 m。Ⅱ1026风联巷掘进前,同样采用顺层钻孔提前预抽达标。Ⅱ1026工作面顺层钻孔施工情况如“图4Ⅱ1026工作面顺层钻孔施工情况”所示。顺层钻孔分别按间距5 m、构造区域间距3 m布置,在施工盲区内补充了部分顺层钻孔,保证抽采钻孔的有效控制范围。

2.4.2 实施效果

Ⅱ1026工作面共施工638个顺层防突钻孔,钻孔工程量为44713.3 m;通过填图分析,顺层预抽钻孔按设计基本施工到位,分布均匀,钻孔间距5 m(局部地点孔间距为3 m),对于塌孔,已进行了及时补孔,符合设计要求,无抽采盲区;抽采时间为92天~341天,均大于3个月,其中抽采时间小于5个月的均处于无突出危险区;根据计算的预抽时间差异系数,将Ⅱ1026工作面划分了11个评价单元,通过间接法计算工作面的所有评价单元的残余瓦斯含量为3.76~5.79 m3/t,效检孔残余瓦斯含量为1.56~5.76 m3/t,两种方法瓦斯含量均小于《防治煤与瓦斯突出规定》,达到消除突出危险的目的。

图3 86底板抽采巷1#钻场抽采曲线图

图4 Ⅱ1026工作面顺层钻孔施工情况

3 结论

通过采取远距离下保护层开采技术、开采突出上保护层技术、底板岩巷穿层钻孔注浆工艺及扩孔技术、顺层长钻孔防突技术的应用,安全回采了84采区中煤组所有工作面、86采区的762工作面;Ⅱ水平12个10煤层工作面,目前正在回采的962、Ⅱ1026工作面及Ⅱ10113机巷的区域治理防突效果检验均一次性通过集团公司验收,形成了具有海孜煤矿特色的开采下保护层时在地面施工地面钻井进行穿层孔卸压孔抽采、在底板岩巷采用穿层钻孔预抽煤层条带、在回采工作面机风巷采用顺层钻孔进行工作面大面积预抽的立体式瓦斯治理技术体系。

[1] 陈娟,赵耀江.近十年我国煤矿事故统计分析及启示[J].煤矿工程,2012,3:137-139

[2] 程远平,俞启香.中国区域性瓦斯治理技术的发展[C].中国(淮南)煤矿瓦斯治理技术国际会议论文集.徐州:中国矿业大学出版社,2007

[3] 李伟.淮北矿业集团瓦斯灾害治理综述[J].煤炭科学技术,2008.36(4):31-34

[4] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].中国矿业大学出版社,2010

[5] 吴仁伦.煤层群开采瓦斯卸压抽采“三带”范围的理论研究[D].中国矿业大学,2011

[6] 黄志安,童海方,张英华等.采空区上覆岩层“三带”的界定准则和仿真确定[J].北京科技大学学报,2006.7,28(7):609-612

[7] 郭佳.张集煤矿底板穿层钻孔瓦斯抽采技术研究[D].安徽理工大学,2011

[8] 魏建平,刘英振,王登科,等.水力冲孔有效影响半径数值模拟[J].煤矿安全,2012,43(11):9-12