基于水下设备的O形密封圈选型和设计

2013-03-18柳初萌顾靖华

柳初萌,顾靖华

随着人类对海洋资源不断地开拓利用,应用于水下的设备也越来越多样化。由于水下作业具有深度大、时间长和复杂性高等特点,且直接关系到人身安全,因此人们对水下设备的可靠性和安全性提出了越来越高的要求。其中,密封设计是保证水下设备正常使用、安全可靠的关键环节。密封泄漏或失效,轻者使装备不能正常工作,重者会使装备产生腐蚀或破坏,甚至危及人员生命安全。O形密封圈作为保证密封性的重要措施,在设备的结构设计中应加以重点考虑。本文以水下环境为基础,针对具体的阀件阀杆,对O形密封圈的密封方式、密封圈材质作比较选择,对密封圈的尺寸及对应沟槽的参数进行设计计算。

1 O形密封圈的分类及选材

1.1 密封的分类 根据接触面间的相对运动状态,密封可分为动密封和静密封[1],如图1所示。动密封是指密封接合面之间有相对运动,如旋转密封和活塞缸体密封等;静密封是指密封面之间没有相对运动的密封。O形密封圈主要安装于密封沟槽中,既可用于静密封,也可用于动密封。在密封介质存在微压时,O形密封圈依靠预压缩变形后的弹性力,对密封接触面施以一定的压力,从而达到密封目的。与其他密封元件相比,O形密封圈具有诸多优点:结构简单,设计、加工成本低;安装方便,风险较低;便于存放、维护和修理;材料选择范围广,可适用于各种不同环境。

图1 密封的分类

1.2 O形密封圈的材料选择 为了满足耐温、耐压、耐摩擦等要求,O形密封圈较多选用具有弹性及优良性能的合成橡胶材料。随着工程技术的不断发展,更多的新型复合材料得到了应用,当O形密封圈的使用温度和压力超过合成橡胶的耐受值时,合成树脂如四氟乙烯、尼龙等成为较理想的材料。

陆上设备通常工作在常规的大气环境下,密封设计的原则主要是保证设备内部工作环境与大气环境的隔绝,并不需要过多地考虑周围环境对设备本身及相应密封元件造成的侵蚀。而水下设备大多工作在海水环境中,工作深度从几十米到几百米,设备不仅要承受内部高压,还要承受外界海水压力。同时,水下设备直接暴露在海水中,密封元件不仅要耐压,还要耐海水腐蚀。所以,水下设备不仅在结构设计上要紧凑,在材料选择上也要考虑海水的腐蚀问题。

针对海洋水下环境的特殊要求,需要O密封形圈具有耐压、耐油、耐低温、耐磨损、耐腐蚀等特点[2]。橡胶O形密封圈性能稳定,能够满足上述要求,且具有出色的记忆特性,其总是倾向于恢复初始的截面形状,从而产生对接触面的压紧力。在较小的接触压力下,橡胶O形密封圈能填充接触面的凹凸不平,形成密封面,从而保证密封性能。另外,在选择橡胶O形密封圈材料时还应重点考虑以下几个方面:(1)工作介质。所选用的橡胶材料应能耐受工作介质的长期浸泡和腐蚀。(2)工作温度。应充分考虑极限温度、连续工作温度以及温度突变等因素。(3)工作压力。一般工作压力在10 MPa以下时,橡胶的邵氏A硬度在70度以下为宜;工作压力在10~20 MPa时,硬度在70~80度为宜;工作压力在大于20 MPa时,硬度在80度以上为宜。

2 橡胶O形密封圈的密封机理及沟槽设计

2.1 密封机制 橡胶O形密封圈安装在沟槽和被密封面之间,由于空间的限制,受到一定的压缩变形。橡胶的稳定性能使O形密封圈在形变后回复到原始状态,从而产生了对接触面的反弹预紧力,称为预密封。水体介质压力作用在橡胶O形密封圈上,通过形变的橡胶材料传递给接触面,随着介质压力的不断增大,接触面的压力大于内压,形成自紧密封。

2.2 O形橡胶圈的选择及沟槽设计 O形圈密封具有密封性可靠,密封部位简单,易拆卸,运动摩擦阻力小等特点,在水下设备中广泛使用。影响其密封性能的主要因素是密封圈的预压缩率及密封处的配合精度,因此,如何选配密封圈及密封槽尺寸,是保证密封可靠和使用寿命的关键问题[3]。

某型呼吸阀件充气控制器的阀杆和阀座连接图见图2。高压气体从进气口进入,推动阀座向上运动,从而压缩弹簧,并带动阀杆一并向上移动,起到调节出气口供气压力的作用。由图可知,阀杆与阀座之间存在相对运动,既要保证阀件的密封性和工作性能,又要确保密封元件在工作过程中不易损坏,本设计中选用了橡胶O形圈,采用动密封,并在密封圈两侧加装挡圈。图2中O形密封圈孔、轴直径分别为,为满足整体设计要求,选择尺寸为

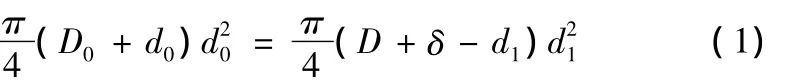

因橡胶材质的不可压缩性,决定了预压缩前后密封圈体积不变,故O形密封圈在安装前后体积相等,即可列出等式(1):

式中,D0——密封圈内径(mm);d0——密封圈断面直径(mm);D——孔直径(mm);δ——密封圈过盈量(mm);d1——压缩后的密封圈断面直径(mm)。

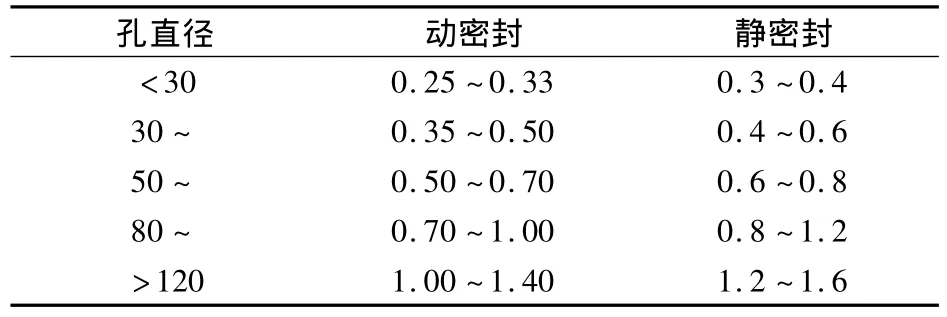

其中,δ可根据表1取值,D<30mm,动密封,δ取0.3mm。为便于计算,此处用D+δ-d0代替D+δ-d1,计算得d1=2.611mm。将 d1返回到式(1),求出 d2=2.607mm。如此反复,可计算得d3、d4……,最后取dn=2.61mm。将结果代入式(2),得密封槽内径D1=11.08mm。

表1 孔直径与过盈关系推荐值(mm)

密封槽宽度B可按(1.3 ~1.5)d0估算得到[5],考虑其中设置了防挤入挡圈,还需加上2个挡圈厚度(每个挡圈厚度为2 mm),得到B=(7.45 ~7.98)mm。

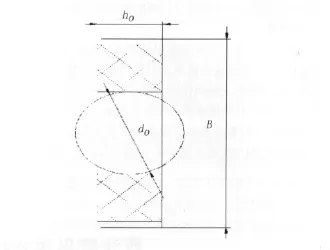

密封圈的压缩率ε可由式(3)表示,h0为密封圈槽底至被密封面的距离,如图4所示。

根据 GB/T 3452.3-2005[4]要求,可取 ε =20%,从而计算得h0=2.12 mm。

图4 密封圈压缩率

3 橡胶O形密封圈密封性能的影响因素

影响O形橡胶密封圈性能的因素很多,在工程设计和使用安装中要综合分析和考虑各方面要素,才能最大限度地保证设备的密封性能。

3.1 设计中的注意事项 O形橡胶密封圈的尺寸选择应严格按照 GB/T 3452.3-2005[4]的要求,同时,沟槽设计须遵循“2.2”中提出的设计方法。此外,在设计中还应注意以下几点:(1)沟槽的截面面积一定要大于O形圈的截面面积,橡胶是不可压缩的,在外压作用下,不可能改变它的体积,只能导致形状的改变。(2)接触面表面粗糙度设计要合适,避免不光滑表面造成的摩擦力过大。(3)耐高低温性能好。作为在水下设备中使用的密封圈,更要要求橡胶材料具有良好的低温环境,保证在低温下不硬化、脆裂。

3.2 使用中的注意事项 (1)密封圈安装前应对密封槽进行外观检查,防止杂物、灰尘、缺欠和刮伤等情况出现,从而导致密封性能下降。(2)安装前应涂以润滑脂,以增强密封效果。(3)安装时可在密封圈通过部位的螺纹或表面,用胶带包住,可有效保护密封圈,防止其在安装过程中意外碰伤。此外,O形密封圈在使用过程中,往往会因为一些不合理的设计和不恰当的使用,而失去原有的密封效能,为了确保O形橡胶圈的密封性能,在使用过程中应尽量避免以下情况的发生:(1)压缩永久变形大。使用一段时间后,取出密封槽中的O形圈,发现形体变扁不能恢复原状,弹性已经丧失。原因为部件长期工作在温度过高的环境中,超出了橡胶材料的耐受阈值;密封槽设计不合理,造成压缩率过大,超过了O形圈弹性恢复能力。(2)扭转。动密封情况下,O形圈和被密封面之间存在相对运动,如果安装时产生的偏心度较大,就会出现扭转现象[5]。这种情况下,O形圈容易被切断,密封失效,而如果切断的O形圈掉进设备中,可能会造成重大事故。(3)挤出。在工作压力作用下,O形圈被挤向另一侧。主要原因是密封槽和被密封面之间存在间隙,当压力超过一定限度时,O形圈会发生被挤出的现象。在沟槽中密封圈的两侧增设挡圈,可以降低O形圈被挤出的可能。

4 结束语

水下人员生命支持设备以及水下作业设备正得到广泛的应用,为了提高这些设备的可靠性和安全性,密封性设计在其中起着极其关键的作用。相对于较复杂的机械系统、电子设备,类似O形圈这样的密封元件虽然是个小部件,但却十分重要,它们甚至决定了设备的使用性和安全性。因此,在水下设备的工程设计过程中,安全、可靠的密封设计不容忽视。

[1] 彭旭东,王玉明,黄兴,等.密封技术的现状与发展趋势[J].液压气动与密封,2009,(4):5-11.

[2] 洪啸虎,薛尚文,常兴,等.基于海洋环境的水下液压系统密封技术研究[J].液压气动与密封,2012(3):15-16.

[3] 冯利军,臧彦斌.O形橡胶密封圈的选择与设计[J].现代车用动力,2008,8(3):46-48.

[4] 中华人民共和国质量监督检验检疫局,中国国家标准化管理委员会.GB/T 3452.1-2005.液压气动用O形橡胶密封圈第1部分:尺寸系列及公差[S].北京:中国标准出版社,2005.

[5] 吴宗泽.机械零件设计手册[M].北京:机械工业出版社,2004:12-85.