高水材料巷旁预充填在煤矿开采中的应用

2013-03-18高永格郭亮亮张希

高永格,郭亮亮,张希

(河北工程大学资源学院,河北 邯郸056038)

巷旁支护指巷道断面范围以外,与采空区交界处架设的一些特殊类型的支架或人工构筑物。常见的巷旁支护主要有:木垛支护、密集支柱支护、矸石带支护、混凝土砌块支护以及高水材料整体浇注支护等形式。巷旁充填可作为无煤柱护巷技术使用,既改变了巷道的受力情况,也减少了煤柱的损失[1-2]。巷旁充填体在沿空留巷中应用较多,一般沿采空区一侧构筑充填体,起到切断顶板、隔离采空区等作用,而留下原运输巷作为下区段的回风巷继续使用。目前,这种方法在我国煤矿开采中应用较为广泛,并且提高了一定的经济效益及采区回采率[3-4],但是,对于地质条件复杂的工作面,巷道维护困难,甚至需要重新开掘回风巷道。而巷旁预充填沿空掘巷技术,尽管未能减少巷道掘进工程量,但是改善了工人的作业环境,同时能够减少巷道维护费用[5-7]。

云驾岭煤矿12802工作面条件复杂,煤层属厚煤层,巷道变形量大,采用沿空留巷技术较为困难。

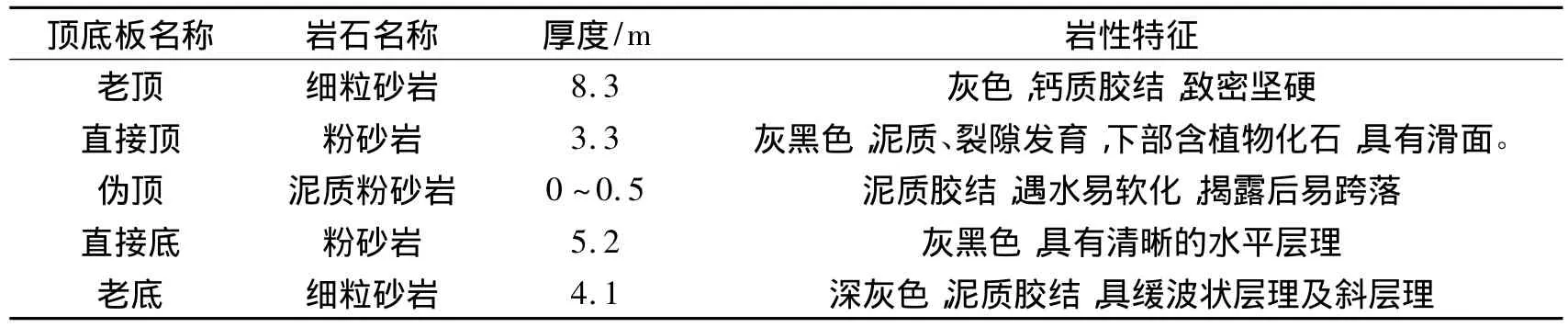

表1工作面顶底板岩性特征Tab.1 Lithologic characteristics of working face roof and floor

为减少煤炭损失和合理安全生产,拟采用巷旁预充填无煤柱开采技术,在12802运巷下帮紧贴煤壁,采用高水速凝充填材料实施2 m宽巷旁支护,下一工作面回风巷道沿充填体边缘掘进,该充填体作为“小煤柱”,一方面承载上部岩层的载荷,并隔离采空区,避免矸石窜入和漏风等因素的影响;另一方面该措施取消了区段煤柱,减少了煤炭损失,能够提高回采率。为了掌握采动影响下充填体受力及稳定性,对充填体受力及变形进行监测。

1 煤层地质及开采条件

12802工作面走向长度为1 150 m,倾斜长度164 m,煤层倾角平均为25°,煤层厚度平均3.7 m,开采深度530 m,老顶周期来压步距15~20 m,采场顶板类型属Ⅱ类。开采方式为单一厚煤层一次采全厚走向长壁后退式采煤法,采用全部跨落法控制顶板。工作面顶底板特征如表1所示。

2 现场观测

2.1 观测仪器

本次测试采用GYW25型应力传感器,量程0~25 MPa,信号传送距离≤1 000 m,并配合多功能监测单站,能在较长的距离和较长时间内进行监测。数据可自动储存在单站中,并可随时读取,方便可靠。

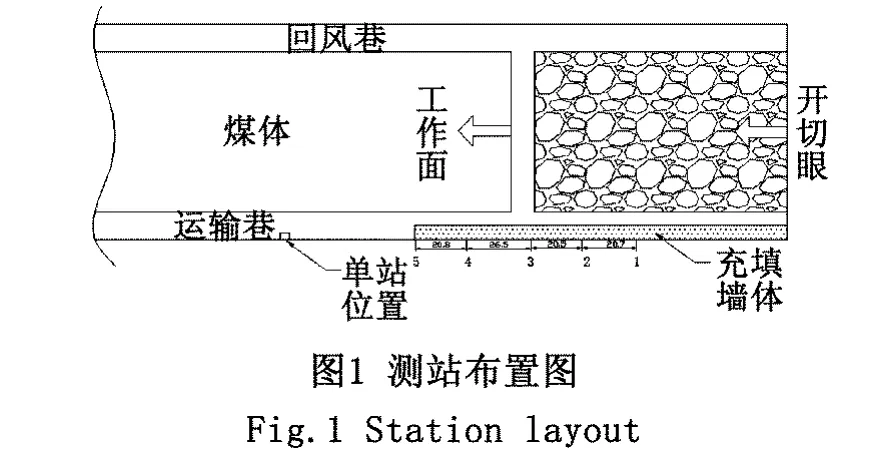

2.2 测站布置

为保证数据的可靠性,共设置5个测站,测站间距20 m。测站建立的时机在工作面推过,实施墙体充填即将完毕后安装观测仪器,测站布置如图1所示。

2.3 应力传感器的安装

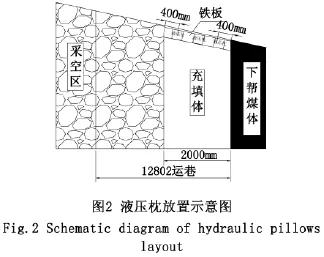

1)充填体垂直受力观测:为掌握充填体上部覆岩运动规律及其受力大小,对充填体进行垂直受力的观测。

充填工作一般超前工作面5~8 m进行,一个充填循环完成后,在距工作面最近的墙体上,立即安装墙体承载测点,沿充填体宽度方向布置3个应力传感器:2个分别布置在靠近充填体边缘400 mm处,另1个布置在充填体宽度中心。另外,为保证传感器均匀受力,在传感器与顶板接触部位设置一个方形钢垫板,垫板规格为30×30 cm。传感器安装位置如图2所示。

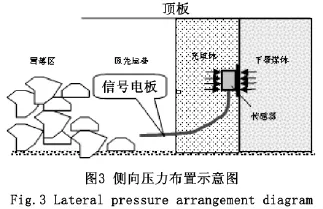

2)充填体侧向受力观测:为掌握充填体受力后的侧向变形,从而分析充填体的稳定性,故对其侧向推力进行观测。

每个测站沿巷道轴向方向依次布置3个侧向应力传感器,传感器间距0.5~0.8 m,当充填达到最终充填高度约1/2高度处时,立即安装墙体承载测点。另外,由于煤帮较软,为避免传感器与下帮煤体接触受力后压入煤体中,在安装部位安设一块木质垫板,以使传感器均匀受力。传感器安装位置如图3所示。

3 现场实测数据分析

3.1 垂直方向受力

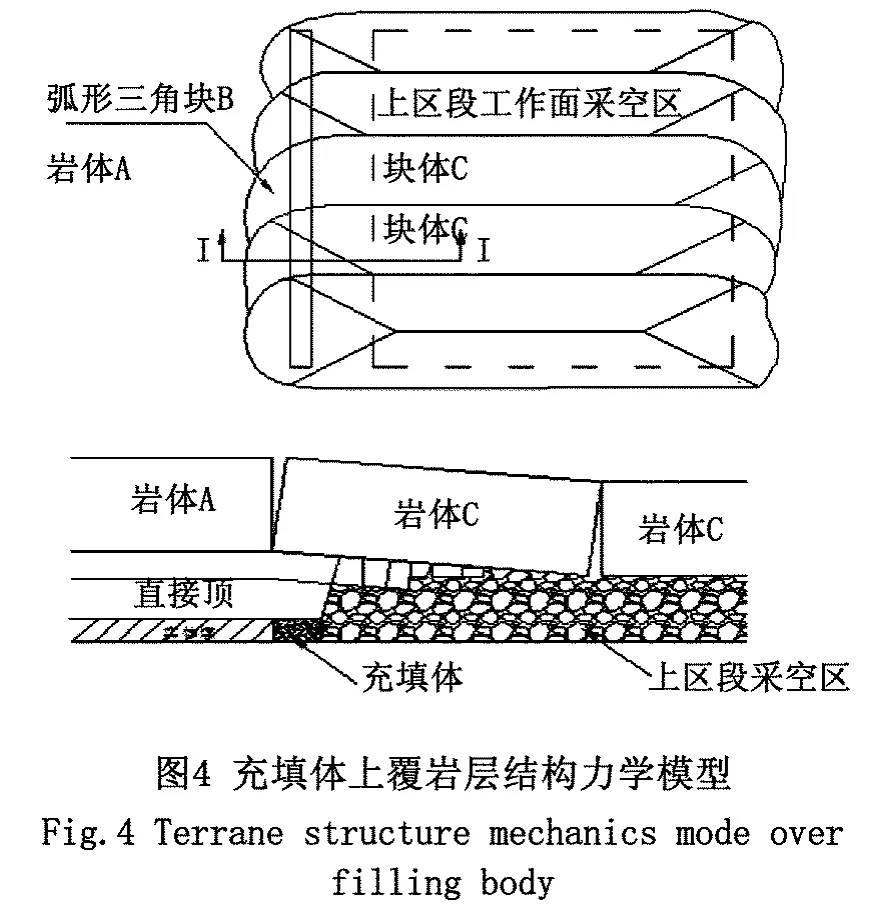

工作面回采过程中,上覆岩层具有明显的依次向上发展的分层组合运动特征,这种运动往往受上覆岩层中一层或几层力学性能较好的坚硬岩层控制,顶板以板的形式断裂,形成O-X断裂,巷旁充填体处于断裂后的关键块B下方,如图4所示,在垂直方向上充填体主要承受老顶O-X断裂后关键块B的回转下沉的载荷,直到一端在采空区触矸,另一端支撑在煤壁中形成稳定的力学平衡“小结构”,这种回转下沉才会停止[8-9]。

根据现场观测结果,现将观测比较完整且能够反映充填体受力的2个测站的几组曲线进行分析,观测结果曲线如下图5所示(图中负号代表工作面后方x米)。

由图5(a)可以看出:(1)受顶板回转下沉的影响,靠近巷道下帮煤体一侧的传感器开始受力较早。(2)在工作面后方0~10 m时,传感器读数增长很快,应力变化区间为 0.1 MPa~12.4 MPa,此时测点处于工作面的下端头位置,老顶岩层的破断结构发生失稳垮落,从而造成充填体和煤体上的载荷急剧增大。(3)在工作面后方10~25.2 m时,应力值增长较慢并趋向缓和,应力值最大达到13.7 MPa,是原岩应力的0.9倍。该阶段顶板大面积冒落后,采空区内松散碎矸石逐渐压实,承载能力逐渐增高,分担了充填体部分载荷。从实际观测看,靠近采空区一侧的传感器压力缓慢下降,运巷下帮一侧的则压力呈上升趋势。(4)在工作面后方25.2~40.5 m时,应力值总体呈现下降趋势,应力变化区间为 13.7 MPa ~8.6 MPa,该阶段顶板活动趋于平缓,并逐渐达到稳定。(5)在工作面后方40.5 m之后,采空区覆岩活动已经基本趋于稳定,稳定后的应力值为11 MPa左右,实测充填体承受的应力值小于原岩应力,充填体处于采空区煤壁边缘的低应力区,受力状态较好。

由图5(b)可以看出:(1)在工作面前方0~10 m,充填体的应力变化区间为0 MPa~6.2 MPa,此阶段充填体主要承受工作面回采时超前支承压的作用,应力呈逐渐增长趋势。(2)在工作面后方0~7 m,充填体的应力变化区间为3.6 MPa~10.1 MPa,应力变化较大;此阶段充填体处于工作面的下端头位置,围岩变形剧烈。(3)在工作面后方7~40 m,充填体的应力变化区间为2 MPa~12.6 MPa;该阶段充填体处于采空区位置,随着老顶的继续下沉,充填体所受载荷逐渐增加。(4)在工作面后方40 m之后,充填体的载荷基本上稳定在11 MPa左右,并小于该位置处的原岩应力。

3.2 侧向方向受力

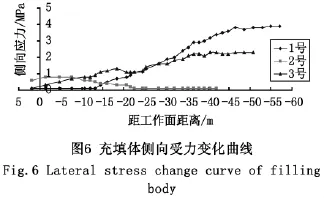

巷道顶板回转运动将对充填墙体产生水平作用力,导致墙体的水平方向变形,底板的流变效应也会使墙体产生扭曲变形,最终可能导致墙体的破坏。云驾岭煤矿在12802工作面运巷下帮构筑充填墙体,水平作用力会产生煤帮和充填体之间的挤压,通过侧向受力观测,可分析充填体的变形情况。现场观测结果曲线如图6所示。

由图6可以看出:(1)在工作面端头位置时,侧向应力缓慢增大,由于煤层内膨胀压力逐渐增大,造成煤帮的变形逐渐增大,被挤压的充填体载荷逐渐增大。传感器最大值达到0.8 MPa后,水平作用力较明显。(2)在距工作面后方0~40.5 m时,应力值缓慢持续增长,应力值变化区间为0.1MPa~3.5 MPa。(3)在距工作面后方 40 ~50 m时,巷旁充填体侧向应力基本稳定在3 MPa左右,此时运巷下帮煤体的变形逐渐趋于稳定。

4 结论

1)充填体垂直应力最大达到13.7 MPa,在距离工作面40 m之后,充填体的受力逐渐趋于稳定,达到10~12 MPa,稳定后的应力值小于该处的原岩应力,巷旁充填位置选择合理,受力状态较好,有利于保持充填体的完整和稳定。

2)巷旁充填体侧向受力较小,最大达到3.8 MPa,充填体受采空区垮落矸石和下帮煤体的约束作用,实际上处于三轴应力状态,变形量较小,充填体基本稳定。

3)下一个工作面开采时,充填体受下区段掘进巷道及开采影响,受力状态发生变化,充填体的稳定性如何直接影响到巷道支护设计及安全生产,需做进一步研究。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]黄艳丽,张吉雄,巨峰.巷旁充填沿空留巷技术及矿压显现规律[J].西安科技大学学报,2009,29(5):515-520.

[3]柏建彪,周华强,候朝炯,等.沿空留巷巷旁支护技术的发展[J].中国矿业大学学报,2004,33(2):183-186.

[4]张士钰.沿空留巷充填墙体参数研究[J].中国矿业,2010,19(7):80-83.

[5]孙希奎,李学华.利用矸石充填置换开采条带煤柱的新技术[J].煤炭学报,2008,33(3):259-263.

[6]孟金锁.综放开采“原位”沿空掘巷探讨[J].岩石力学与工程学报,1999,18(2):205-208.

[7]马立强,张东升,王红胜,等.厚煤层巷内预置充填带无煤柱开采技术[J].岩石力学与工程学报,2010,29(4):674-680.

[8]钱鸣高,缪协兴,何富连.采场“砌体梁”结构的关键块分析[J].煤炭学报,1994,19(6):557-563.

[9]候朝炯,李学华.综放沿空掘巷围岩大、小结构的稳定性原理[J].煤炭学报,2001,26(1):1-7.