锑冶炼砷碱渣水热浸出脱砷回收锑试验研究

2013-03-17彭新平

彭新平

(湖南有色金属研究院,湖南长沙 410015)

砷碱渣是火法炼锑碱法除砷过程产生的固体废渣。我国的锑矿大都含有砷,且多呈砷黄铁矿(Fe-AsS)形态存在。在锑冶炼过程中,砷被氧化、还原后进入到粗锑中,粗锑反射炉精炼时加入纯碱(碳酸钠)除砷得到精锑,砷氧化后的砷化物作为废物排出,该碱渣一般含锑20%~40%,含砷1%~5%;由于该碱渣含锑较高,通常企业将碱渣投入反射炉重复利用,产生的废渣即砷碱渣,其中锑含量为10%以下,砷4%~10%,主要成分为碳酸钠、砷酸钠、亚锑酸钠、硫代亚锑酸钠及少量的金属锑。砷酸钠剧毒且易溶于水,一旦泄露到环境,会对人体健康造成严重危害。

目前,我国砷碱渣的堆存总量已达到20多万t,每年还以5 000 t左右的速度增加。砷碱渣的处置方式有填埋、火法、湿法等处理方法。填埋处理由于安全性低,管理费用高,已经很少采用;采用氧化焙烧挥发法处理砷碱渣制取As2O3,易带来二次污染,且处理含砷较低的砷碱渣效果不佳;湿法是通过水热浸出再浓缩结晶等方法将砷碱渣中砷去除并回收锑,实现砷碱渣综合回收利用。浸出工艺直接影响到下一步工艺过程产品的回收率和产品的纯度。

为有效分离砷碱渣中锑和砷,本实验对砷碱渣水热浸出工艺进行了研究,分析了影响砷和锑浸出效果的主要因素,通过正交试验法确定较优的水热浸出工艺条件,实现了砷与锑有效分离。

1 实验部分

1.1 实验仪器

破碎机、水浴恒温搅拌器、SHZ-D(Ⅲ)型水环式真空泵(巩义市英峪予华仪器厂)、保温过滤器(自制)。

1.2 实验材料

本实验采用的砷碱渣取自国内某锑冶炼厂,其主要成分如表1所示,砷碱渣中砷物相分析结果如表2所示。

表1 砷碱渣X射线荧光光谱分析结果 %

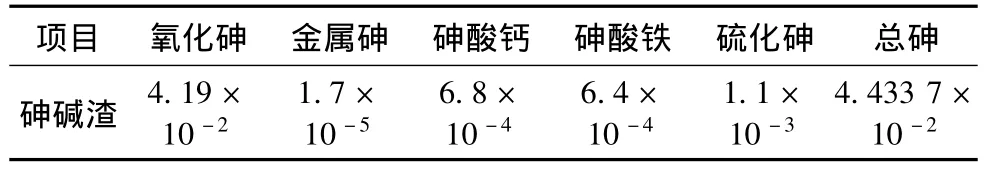

表2 砷碱渣中砷物相成分表 %

1.3 试验原理与方法

砷碱渣中的砷主要以砷酸盐、亚砷酸盐的形式存在,锑主要以锑酸钠和金属锑的形式存在。在砷碱渣水热浸出过程中,砷以砷酸盐进入到浸出液中,锑则留在渣中,从而实现砷锑分离。

将砷碱渣用破碎机破碎后筛分,使砷碱渣样品粒度<5 mm备用。取砷碱渣200 g置于烧杯杯中,加水400 mL使固液比保持1∶2,开启水浴恒温搅拌器,使温度达到设定温度,然后启动搅拌器进行水热浸出,浸出结束后采用真空保温过滤;滤渣置于烘箱内在105℃条件下烘干24 h,滤渣研磨后测定锑、砷含量。

2 结果与讨论

2.1 浸出温度对浸出率的影响

在固液比为1∶2,浸出时间为 30 min,温度为/℃:25、45、65、85、95的条件下考察了温度对水热浸出脱砷的影响,其结果如图1所示。

图1 砷碱渣浸出温度与砷浸出率的关系

由图1可知,在试验温度区间内,砷浸出率基本上随浸出温度升高而增加,在65℃时达到最大,而锑回收率在45℃时达到最大回收率之后随浸出温度提高而降低。主要原因是由于砷酸盐在水溶液中的溶解度在65℃左右达到峰值,温度升高有利于锑盐溶解。同时,试验中发现浸出温度升高,压缩了浸出渣型,有利于实现过滤操作。

2.2 浸出时间对砷碱渣中砷、锑浸出效率的影响

在固液比为1∶2,浸出温度为95℃,浸出时间分别为/min:30、60、90、120、150条件下,考察时间对浸出效果的影响,实验结果如图2所示。

图2 浸出时间与锑回收率和砷浸出率关系

从图2可知,浸出温度为95℃时,随着浸出时间延长,砷浸出率缓步提高,但不明显。锑回收率虽处于小幅范围波动,表现出随浸出时间延长锑回收率呈现微弱下降趋势。

2.3 浸出固液比对砷碱渣中砷、锑浸出效率的影响

在浸出时间为30 min,浸出温度为95℃浸出固液比分别为1∶2、1∶2.5、1∶3、1∶3.5、1∶4、1∶5条件下,考察固液比对浸出效果的影响,实验结果如图3所示。

图3 固液比对砷浸出率和锑回收率的影响

由图3可知,在不同固液比条件下,砷浸出率和锑回收率基本趋于稳定,说明砷酸盐的溶解性很好,在固液比为1/2时已能较好的实现砷碱渣中的砷和锑分离,再增大固液比影响不大。

2.4 搅拌速率对渣中砷、锑浸出效率的影响

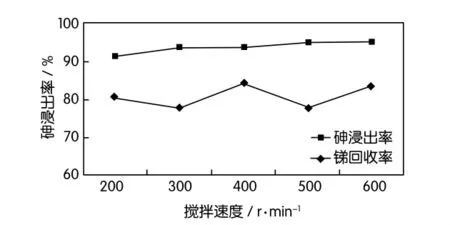

在浸出时间为30 min,浸出温度为95℃、固液比为1∶2条件下,调整搅拌速度,考察搅拌速度对浸出效果的影响,实验结果如图4所示。

图4 浸出时搅拌速度与砷浸出率的关系

从图4可知,随搅拌速度提高,砷浸出率缓步升高,锑回收率也保持缓步升高的趋势,提高搅拌速度可增加颗粒碰撞和摩擦机会,有利砷浸出。

2.5 正交试验

综合前述各单因素对砷碱渣浸出效率的试验结果,进行了正交试验,选L9(34)正交表进行试验设计,因素分别为浸出温度、时间、搅拌速度、固液比,结果如表3所示。

表3 正交试验结果表

由表5分析可知,砷碱渣水热浸出过程中,浸出温度、时间、搅拌速度、固液比等因素对砷浸出率有一定的影响。R值分析结果表明,四个因素中对砷浸出率的影响大小顺序为浸出温度>固液比>搅拌强度>时间;对锑的回收率的影响大小顺序为浸出温度>搅拌强度>固液比>时间。

由于砷碱渣中的砷易溶于水中,溶解速度快、浸出较完全。结合现场调研结果,通过综合分析确定砷碱渣水热最佳浸出的工艺条件为:浸出温度95℃;浸出时间30 min;搅拌速度600 r/min;固液比1/2。

2.6 浸出渣岩相分析

对浸出渣作岩相分析,在单偏光10×20,目镜微尺每小格20 μm条件下,发现浸出渣中的金属矿物主要为赤铁矿和磁铁矿,其次为金属锑,其它矿物如黄铁矿、黄铜矿、辉锑矿、方铅矿等偶见,多为微细粒被脉石矿物紧密包裹。浸出渣中的含锑、砷矿物主要为金属锑和毒砂(硫化砷),其中金属锑多呈细粒圆球状嵌于玻璃质或脉石矿物集合体中,亦可见粗粒的金属锑,粒度可达1.0 mm以上;含砷的矿物毒砂(硫化砷),多呈20 μm以下的细粒,嵌于矿粒中,如图5所示:(a)相对粒度较粗的毒砂,不规则状嵌于矿粒中;(b)微细粒的毒砂,蠕虫状嵌于矿粒中; (c)金属锑呈大小不等的球粒状嵌于矿粒(玻璃质)中;(d)毒砂呈不规则细粒状嵌于矿粒中。这说明通过水热浸出的基本上是溶解性的含砷、锑盐类,而单质锑和辉锑矿、硫化砷矿物等溶解度小,需要通过二段浸出才能浸出完全。

图5 浸出渣岩相分析图

3 结论

1.在砷碱渣水热浸出的过程中,浸出温度对砷浸出率和锑回收率影响最大,温度升高、有利于提高砷浸出率,但降低了锑的回收率;浸出时间延长和提高搅拌速度,有利于提高砷浸出效果,但不显著;提高浸出固液比,有利于提高砷浸出率。

2.砷碱渣中的砷易溶于水中,溶解速度快。通过正交试验确定砷碱渣浸出的工艺条件为:浸出温度95℃;浸出时间30 min;搅拌速度600 r/min;固液比1/2。

3.对锑冶炼产生的含砷碱渣进行水热浸出脱砷处理,锑回收率和砷浸出率分别达到80%、92%以上,有效实现了砷锑分离,达到了综合回收的目的。

[1] 国家发展改革委环境和资源综合利用司.我国砷碱渣综合利用情况及对策建议[J].中国经贸导刊,2004,(1):29.

[2] 李建胜,梁汉青.冷水江市锡矿山地区砷碱渣综合利用处理对策研究[J].湖南有色金属,2010,(5):53-55.

[3] 孙荣恒,伊亨云,刘琼荪.数理统计[M].重庆:重庆大学出版社,2000.