降低浮渣铟含铅量的生产实践

2013-03-17姚芾,刘彦

姚 芾,刘 彦

(湖南锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

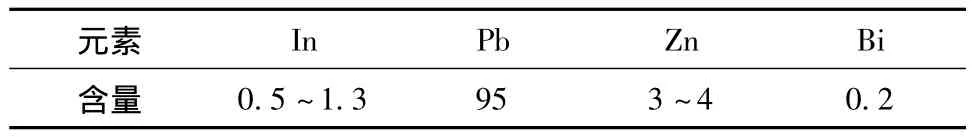

湖南锡矿山闪星锑业有限责任公司竖灌炼锌工艺中,粗锌经过铅塔精馏除杂后,从铅塔底部熔析炉产出主要成分为Pb:95%、Zn:3%~4%、In:0.5%~1.3%的高铟粗铅,是提取铟的好原料。

从粗铅中提取铟:先将粗铅在反射炉中溶化后,在高温下鼓风吹炼,将In、Zn氧化成氧化渣,使In富集在渣中,氧化渣浮在熔体的表面,称为浮渣,此种浮渣一般含Pb 85%、Zn 5%、In 7%~12%左右,称之为浮渣铟。扒出浮渣,冷却、破碎经筛分后,筛下物进入铟生产线进行湿法提铟。而底铅是达标的精铅,可外售。

浮渣铟湿法提铟是将定量浮渣和次氧化锌搭配入中浸工序,或采取浮渣单独浸出,使In、Zn进入溶液,再萃取提铟,铅生成硫酸铅渣外售。

在上述利用浮渣提取铟工艺中,最关键的是尽可能多地将In从浮渣中浸出进入溶液。从现有湿化提铟生产线的浸出情况看,影响In浸出的主要因素是浮渣中的部分铟被铅包裹,在浸出过程中容易沉积在反应罐的底部不反应而造成In浸出率低。同时浮渣中含氧化铅过高,在反应过程中,氧化铅生成硫酸铅渣不仅消耗H2SO4,而且硫酸铅渣只能以比精铅低很多的价格外售。所以,从成本、效益两方面来考虑,控制进入浮渣中的铅越少越好。

1 粗铅吹炼氧化工艺简述

高铟粗铅成分如表1所示,浮渣及精铅成分如表2所示。

表1 高铟粗铅成分表 %

表2 浮渣及精铅成分 %

高铟粗铅在反射炉内溶化后,边升温边搅动,使其受热均匀,当温度升到750~800℃时,开启空压机,将风管插入铅液中,鼓风吹炼,铟、锌等杂质氧化进入浮渣与铅分离,使In得以富集。当铅液中含铟少于0.01%时,即为吹炼完毕。底铅为达标的精铅。所以,粗铅吹炼是粗铅除杂同时富集铟的精炼过程。

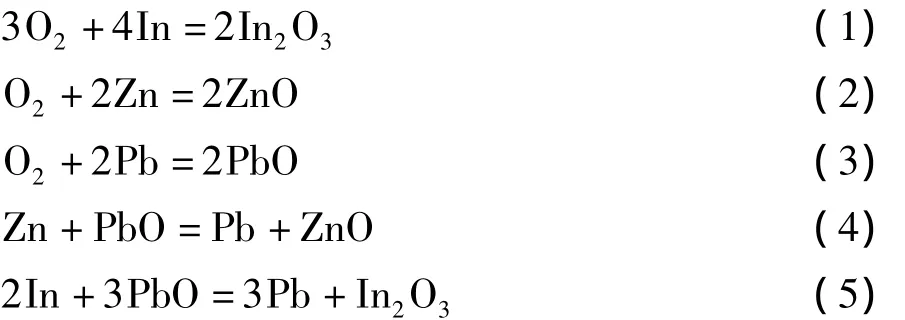

氧化吹炼过程中的基本反应[1]:

2 影响浮渣含铅量的主要因素及应对措施

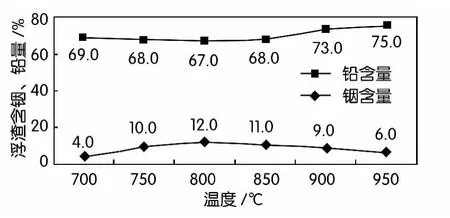

2.1 鼓风吹炼时的温度影响

根据生产实践,粗铅加入反射炉中熔化后,当温度升到750℃开始插管鼓风吹炼,此时In、Zn的反应活性最好,产出含In在10%~12%左右的黄色浮渣。

如果温度低于750℃就鼓风吹炼,由于In的反应活性低,氧化反应速度极慢,会产出夹带大量铅液的黑渣。

如果温度超过850℃时,此时鼓风吹炼,虽然In、Zn的反应活性高,氧化效果好,但同时铅的氧化活性随之增强,大量的铅被氧化进入浮渣中。在生产中曾由于吹炼时温度过高,导致整炉粗铅有75%以上被氧化成渣,而正常的浮渣率为10%~20%左右,此时,浮渣因为含PbO高而成为红色渣。不仅没有达到富集铟的目的,反而将精铅变为氧化铅,消耗了大量的能源、增加了劳动强度、大大延长了吹炼时间,在后续工艺中还要消耗大量的H2SO4,产出低价值高污染的硫酸铅渣。

所以,在粗铅吹炼生产中,应严格控制好吹炼过程的温度。一般在熔体呈微红时,温度约在700℃左右,再继续升温,当熔体呈红色时,即可以插管鼓入空气,开始吹炼,同时,关掉火膛鼓风,保温即行。因为在氧化反应过程中,会放热,熔体温度会慢慢升高。如果熔体呈亮红色时,温度超过850℃了,此时,铅的氧化活性也随之增强了,最易氧化,应停止鼓风吹炼,避免铅氧化进入浮渣,想办法降低熔体温度,必要时可加入粗铅块,快速降低熔体温度。图1为温度对浮渣铟、铅含量的影响。

图1 温度对浮渣铟、铅含量的影响

2.2 鼓风量和吹炼次数的影响

2.2.1 鼓风量的影响

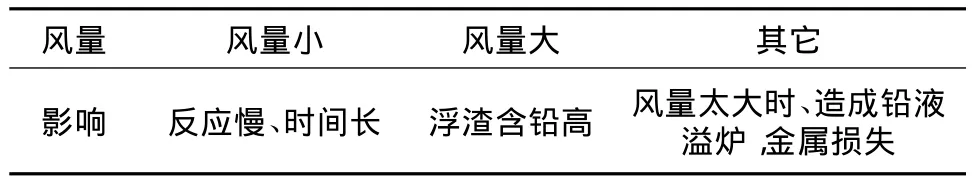

鼓风吹炼时风量要适中,风管先开启少许,再慢慢加大,风量以炉内熔体不出现冲浪现象而只向上鼓泡为宜,不断移动风管位置保证炉内四周铅液均匀翻滚,使铟氧化均匀。风量太小,氧化反应慢、反应时间长、反应不均匀,风量太大,氧量增加铅液会发生反应(3),如果产生的氧化铅量超过了反应(4)、(5)中In、Zn的还原能力,则浮渣中氧化铅就会增加,所以,在吹炼过程中应仔细观察熔体和渣的颜色,随时调节风量,根据渣的颜色控制好合适的鼓风量就有利于加快In、Zn的氧化速率和降低浮渣中含铅量,绝不能因风量太大或吹风管位置不对而导致炉内铅液鼓至炉膛外,造成金属吹炼流失。鼓风量对吹炼的影响情况如表3所示,一般吹炼过程中控制空压机鼓风压力0.2~0.3 kPa。

表3 鼓风量对吹炼的影响

2.2.2 吹炼次数的影响

向铅液鼓风的过程就是粗铅中铟的氧化过程,铟氧化成氧化铟渣,由于比重不同,氧化铟渣浮于铅液表面而成浮渣,随着氧化过程的进行浮渣不断增多,而铅液表面的浮渣增加到了一定的厚度后,会使浮渣和铅液难以分离,所以,反应要分几次进行。根据实践,每膛料进行3~4次为好,有时铟含量高时也可进行4~5次吹炼。吹炼次数和渣量的对应情况如表4所示。一般第一次吹炼时间30~40 min,氧化的铟含量为总量的60%左右;第二次时间为20~30 min,渣量为30%;第三次为10~20 min。在实践过程中发现每一次鼓风吹炼过程最好一气呵成,完成相应的时间和鼓风,中间不要间断,特别是第一次鼓风吹炼时间要到位,不然会造成后面的氧化反应效果差,每次的时间会延长,次数会增加。实践中有时在第一次鼓风吹炼时停电或设备故障使第一次反应时间不到位,后面再继续进行时,反应效果差,有时进行7~8次吹炼后铅液中铟含量还未达标,而底水铅又不多了,只能重新加入粗铅进入下一炉吹炼。

表4 吹炼次数和渣量对应

2.3 烧渣过程的影响

在合适温度进行鼓风吹炼后,氧化物浮在铅液表面,由于渣中会夹带大量的铅液,需要通过升温同时不断翻动浮渣使渣和铅液分离,这个过程叫烧渣。烧渣的关键是要使浮渣温度在1 000℃左右,同时要不断翻动,使铅和浮渣分离。

2.4 扒渣过程的影响

经过鼓风吹炼、升温烧渣后就要将浮渣扒出炉外冷却、破碎。由于氧化渣浮在熔体表面,扒渣时如果控制不好,会将大量的铅液夹带在浮渣中一起扒出,而造成浮渣含铅高。

正确的扒渣方法是:将浮渣用扒子集中在炉门口的斜坡处停留几分钟,让浮渣中夹带的铅液尽可能的流回炉内,再轻轻地扒出炉外,如果动作过于粗暴或没有在斜坡处停留以及扒子下得太深都会带出大量的铅。

2.5 筛分的影响

所有浮渣经过破碎后全部要过100目的筛,只有筛下物才是进入浸出工序的合格浮渣铟。因为,在扒出的浮渣中无论怎么处理还是会夹带大量的铅,冷却后再破碎时铅会粘接在一起,部分氧化铟会被铅块包裹,通过筛分这部分粘接在一起的铅块成为筛上物返回炉内再吹炼。如果不筛分浮渣直接进入浸出灌,则这部分铅块就会沉积在罐底难以浸出,所以,浮渣筛分是非常必要的。

3 结论

生产实践表明在以上影响因素中,控制铅不被氧化进入浮渣中是最重要的,影响浮渣铟中铅含量的主要因素是吹炼温度、鼓风量和烧渣温度。在生产中必须严格控制好吹炼温度在780~820℃,鼓风量以铅液不产生“冲浪”即可,浮渣含铟从1%左右富集到10%~15%。

同时,通过生产实践,也发现用反射炉处理高铟粗铅,存在着劳动强度大,操作条件难以准确控制,浮渣中含铅还是较高,需要进一步探寻更好的处理方法。

[1] 彭容秋.重金属冶金学[M].长沙:中南工业大学出版社,1994.

[2] 北京有色冶金设计研究总院.重有色金属冶炼设计手册.铅锌铋卷[M].北京:冶金工业出版社,2002.

[3] 《有色冶金炉设计手册》编委会编.有色冶金炉设计手册[M].北京:冶金工业出版社,2007.