典型零件的加工工艺及其优化

2013-03-16唐霞谢利民

唐霞,谢利民

(1.无锡科技职业学院,江苏无锡214028;2.江苏联合职业技术学院无锡机电分院,江苏无锡214028)

随着数控技术的不断发展,数控机床作为现代加工中的重要设备已在各行各业中得到广泛使用。在数控机床上加工零件前,数控加工工艺编制人员要根据机床的运动过程、零件的工艺过程、刀具的形状、切削用量和走刀路线等,制定出细致优化的加工工艺,确定合理的加工方案,再考虑编程。溢流阀体零件用于在泵体内部油压高于0.03 MPa时起到卸油保护功能,文中分析了该零件的加工方案,并通过实践优化了其加工工艺,提高了加工效率。

1 零件图及加工要求

如图1所示,该零件为短轴类零件,需加工六方面、外螺纹、密封锥面、高精度内孔及卸油横孔。其中内孔要求较高,公差0.02 mm,且孔径较小、锥面有密封要求,有较高的角度及圆跳动要求。

图1 溢流阀体零件

2 零件加工工艺分析

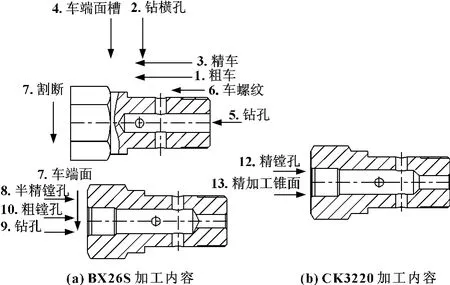

考虑到内孔精度较高,决定用两台设备加工该零件,使用BX26S 双主轴数控车床和CK3220数控车精加工内孔,如图2所示。

图2 不同设备加工内容

BX26S 双主轴数控车床加工内容:粗车→钻2个横孔→精车→车端面槽→钻孔→车螺纹→割断→车端面→钻φ8.3 mm 孔→粗镗孔→半精镗孔。CK3220 加工内容:精镗孔→精加工锥面。

3 工艺优化

3.1 原加工方案

上述工艺需用两台设备加工,共需13 把刀,实际运行下来机加工时间在4 min 10 s 左右。在加工中,该工艺方法也存在许多弊端,如:首先加工时间太长,无法满足产量需求;由于需用到两台加工设备,所以需要两人操作;加工不稳定,零件精加工内孔使用的是镗刀,且由于内孔孔径为φ8.62 mm,迫使仅能使用6 mm 镗刀杆来加工,加工后还存在锥度问题,必须精加工两刀才能完成,效率太低;易断刀,前道工步粗钻孔如果出现断刀或未钻到位的情况时,后续使用的粗镗刀、半精镗刀等都会断裂,造成不必要的损失;换刀复杂,由于几把镗刀直径太小,刀片及锁紧螺丝易丢失,换刀比较麻烦。综上所述,该工艺的可行性不强。

3.2 现加工方案

针对原加工工艺的几点不足之处,研究解决方法,完善工艺。

(1)原加工时间过长,是由于使用了两台加工设备来加工,目的是保证内孔尺寸的稳定性及粗糙度。新工艺中,使用一台BX26S 来完成所有机加工内容,以减少人员和设备的使用;

(2)减少镗刀的使用量,可以规避换刀的不便;

(3)使用材质较好的φ8.5 mm 钻头,以保证后续刀具不会因为钻头断裂而受影响;

(4)改进精加工内孔的方法。考虑在粗钻孔后,直接使用铰刀进行精加工,因为铰刀的齿数较多,导向性能好,心部的直径大,刀具的刚性好,加工余量较小,切屑的厚度较薄,可以获得IT9~IT7级直径尺寸精度,内孔的表面粗糙度值可以控制在Ra1.6~0.8 μm 之间。在该零件的实际加工中,使用了铣铰刀,做到孔底倒角及底平面一次加工成型,如图3所示。在试加工时,铣铰刀在孔口部分会出现刀具振动现象,使得孔口出现锥度,后通过降低孔口进给量和调换精加工步骤等方法解决了该问题。铰刀在对孔径尺寸控制方面优于镗刀,孔径散差不会超过0.005 mm,能够满足阀体零件的内孔精度要求;

(5)优化BX26S 设备刀座排布位置,尽量使两主轴加工时间平衡。

图3 铣铰刀刀具

3.3 最后确定的加工工艺路径及效果

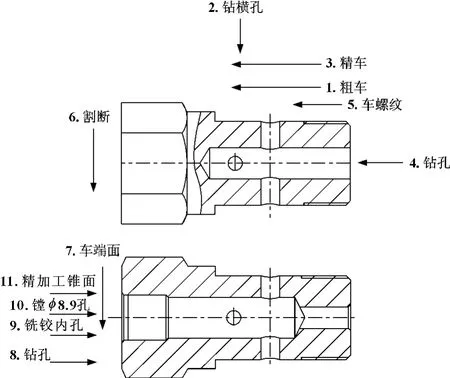

BX26S 加工内容:粗车→钻2个横孔→精车→钻孔→车螺纹→割断→车端面→钻φ8.3 mm 孔→铣铰中孔→镗φ8.9 mm 孔→精加工锥面,如图4所示。该工艺试运行后四个月,较原工艺方案:

(1)机加工时间明显减少,现为1 min 53 s,比原加工方案缩短2 min 以上,加工效率大幅提高;

(2)尺寸稳定性也有提升,φ8.62+0.02 mm 内孔CM值达到了3.26,尺寸稳定性很高;

(3)无断刀等非正常情况产生。由于使用了强度更好的硬质合金φ8.5 mm 钻头,使得粗钻孔径得到保证,留给铣铰刀的余量也得到了很好的控制,后续的一把镗刀及60°成型钻也不会因非正常情况断裂;

(4)省去一台设备及一名操作人员,节省加工了成本。

最终确定使用该工艺方案,完全能够满足溢流阀体零件的技术要求。

图4 改进后的加工方案

4 结束语

要高效高质量地完成这类零件的加工,除了必须具备先进的数控加工设备之外,还必须确定优化的加工工艺方案。工艺分析是数控加工的前期准备工作,且直接影响到编程质量的优劣。编程人员必须首先对零件进行充分、全面的工艺分析,制定出合理的加工方案,包括工序划分与加工路线确定、装夹方式与切削刀具选择等,只有在此基础上才能编制合理的加工程序。在生产实践中,对不同类型的零件选择合适的加工工艺,尽量考虑加工时间短、经济、高效率的工艺方法,不断提高关键工序的生产效率,做到事半功倍、提升产能。

【1】赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,2000.

【2】王艳.乔吉超.典型钛合金壳体零件加工工艺[J].制造技术与机床,2007(7):126-128.

【3】陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2009.