新型金属管件水检法检测装置的设计

2013-03-16韦炜

韦炜

(西安文理学院,陕西西安710065)

气密性检测也称泄漏检测,主要用于测试被测件的气密性状态。作为密封性产品的一个重要性能指标,气密性是影响密封性产品质量的关键因素。随着电子技术、传感器技术的发展,差压法、氦气测试法、红外成像等气密性检测方法被越来越多地使用到密封装置气密性检测中。然而从技术门槛和成本上考虑,水检法仍然被国内外广泛使用。但传统水检法检测费时费力,操作繁琐。文中设计的检测装置能够很好地解决这些问题,提高检测效率。

1 水检法检测方案

该检测装置主要由气动控制系统、水箱、管件装夹部件以及被测管件组成,其结构原理图如图1所示。

图1 水检法检测结构原理图

将被测管件放入工作台,关闭阀1、2,打开阀3,向气缸2 充入高压气体推动挡板夹紧管件;关闭阀2、3,打开阀1,向气缸1 充入高压气体推动水箱上升,直至管件完全浸入水中;关闭阀1、3,打开阀2,向管件内充入高压气体,观察水中有无气泡产生,从而判定管件是否合格。

2 装置主要部件的设计

2.1 被测管件参数

管件常用通径从4~1 420 mm 不等,该装置适用于公称通径为20~150 mm的管件。由于管件气密性主要受生产方式影响,长度影响不大,因而采用该装置对300~1 500 mm 长度范围管件进行检测。通常空气压缩机输出压力为0.7~1.25 MPa,选0.75 MPa 压力对管件充气,考虑传输损耗,压缩机输出压力应大于0.75 MPa。取pmax=0.75 MPa,管件最大压力Fmax=pmax·Smax=13.24 kN。

2.2 气动系统设计

(1)气动回路系统结构

根据工作机构运动要求和结构要求,设计出气动回路系统的结构原理图,如图2所示。

(2)系统动作过程

①压缩空气。电动机驱动压缩机工作,将大气压力状态的空气进行压缩。

图2 气动系统结构原理图

②装夹被测管件。转动两位五通阀19,使进气腔P与工作腔B相通,工作腔A通过C腔排气。此时气缸15 前进,压紧被测管件。

③水箱上升。转动两位五通阀11,使进气腔P与工作腔B相通,工作腔A通过C腔排气。此时气缸12 前进,推动水箱上升,将管件完全浸入水中。

④给被测管件内通入压缩空气。待水面平稳,转动二位四通换向阀18,使进气腔P与工作腔B相通,此时给被测管件通入压缩空气,观察是否有气泡产生。

⑤水箱返回到最低位置。转动两位五通阀11,使进气腔P与工作腔A相通,工作腔B通过D腔排气。此时气缸12 返回,推动水箱下降。

⑥被测管件内压缩空气排出。转动二位四通阀18,使其工作腔B通过C腔排气,排出压缩空气。

⑦取下被测管件。转动两位五通阀19,使进气腔P与工作腔A相通,工作腔B通过D腔排气,气缸15 返回,松开被测管件。

2.3 气缸的设计

(1)上部气缸的设计

①活塞杆上输出力和缸径的计算

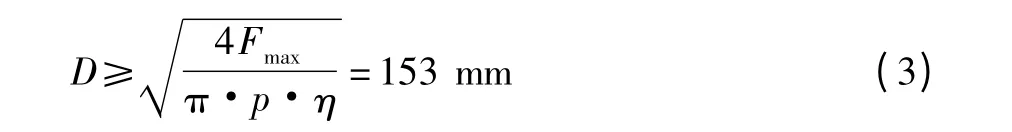

考虑设计要求及运动要求,选择普通气缸,采用轴向支座式安装。计入载荷率后,根据活塞杆基本工作原理可知:

式中:F1为活塞杆的推力 (kN),D为活塞直径(mm),p为气缸工作压力(MPa),η为载荷率。

该装置气缸动态参数要求一般且工作频率低,基本上是匀速运动,故取η=0.8,管件最大压力Fmax=13.24 kN,气缸对管件起夹紧作用,故需:

由此可得:

取D=160 mm[1]。

活塞杆直径d可按d/D=0.2~0.3 计算,取d/D=0.25,则d=0.25D=40 mm,故取活塞杆直径d=40 mm[1]。

②活塞杆强度校核

③缸筒壁厚

通常,壁厚与内径之比δ/D≤1/10,所以通常可按薄壁筒公式计算。当选用Q235A 钢管时,δ=1.5 mm;当选用45 钢时,δ=0.9 mm。但考虑到机械加工,取壁厚δ=8 mm[1],缸径D=160 mm[1],材料为45、Q235A号的无缝管,则气缸外径:D0=D+2δ=176 mm。

④活塞行程

通常活塞行程L为(0.5~5)D,这里取L=1.25D=200 mm。

⑤空气消耗量

式中:p为操作压力,取p=7.5 MPa。

(2)下部气缸的设计

气缸选择类型同上。

①气缸所承受负载和缸径的计算

下部气缸是用来推动水箱上升,其承受负载:

式中:G1为水箱的重力,G2为水的重力。

根据被测管件的最大尺寸,试选水箱尺寸为:1 600 mm×320 mm×400 mm,壁厚σ=5 mm。水箱所用材料为Q235,其密度ρ=7.8 g/cm3[2]。水箱体积:V=9 194.5 cm3,故G1=703 N,水箱盛水体积:Vmax=1.792×108mm3,得水的重力:G2=1 756 N,故F=2.459 kN。

气缸推动水箱上升,故推力应大于其负载,即F1≥F,将F1=2.459 kN、η=0.8、p=0.75 MPa 代入式(3)得D=72.3 mm,取D=80 mm[1]。活塞杆内径通常可取d/D=0.2~0.3,取d/D=0.3,则d=0.3D=24 mm,取d=25 mm[1]。

②活塞杆强度校核

按强度条件:d >2.7 mm,按纵向弯曲极限力:Fk=164.57 kN >F1,满足条件。

③缸筒壁厚

当D=80 mm,材料为45 钢,取壁厚6 mm[1],则气缸的外径D0=92 mm。

④活塞行程

L=3.75D=300 mm

⑤空气消耗量

Q=12.058 L/min

2.4 方向控制阀的选取

(1)选择控制元件

选择气控气阀控制。选定气缸供气口接管螺纹为M22×1.5,初选阀体管道通径为15 mm[1],控制阀的型号[2]有两位三通脚踏阀Q23R7A、两位五通换向阀QSR5,快拧式直通式终端管接头JSM-Z10。

(2)压力损失计算

为使执行元件正常工作,气流总压力损失必须满足下式:

式中:∑Δpε2[1]为气动元、辅件的总压力损失,KΔp为压力损失简化修正系数。∑Δ pε2为0.075 MPa,取KΔp=1.1,则KΔp∑Δpε2=0.082 5 <0.1 MPa,满足条件。故选定管道直径为φ15 mm。

2.5 空气压缩机的选取

根据计算压缩机供气量和供气压力,选择压力范围广、效率高、适应性强的两级往复式活塞压缩机,额定排气压力p=1 MPa。由空气压缩机技术规格查得,选用空压机型号为:V-0.1/10。

3 结束语

与传统水检法相比,该检测装置具有准确可靠、操作简单方便、设备投资费用少、维护方便、管件的安装简单方便、采用组合夹具进行装夹、可以完成不同管径的管件检测等特点。在此基础上,若能利用现代控制手段(例如:PLC)对气动阀体进行控制,将使该装置由手动控制变为自动控制,进一步提高检测效率。

【1】《机械设计手册》编委会.气压传动与控制[M].北京:机械工业出版社,2007.

【2】《机械设计手册》联合编写组.机械设计手册[M].北京:化学工业出版社,1976.

【3】何国松.最新钢管铸铁管制造工艺技术、标准及管件、管件应用技术手册[M].长春:吉林电子出版社,2004.

【4】SMC(中国)有限公司.现代实用气动技术[M].北京:机械工业出版社,2003.

【5】CHEN P,CHUA P S K,LIM G H.A Study of Hydraulic Seal Integrity[J].Mechanical Systems and Signal Processing,2005,21(2):1115-1126.

【6】彭光正,纪春华,葛楠.气密性检测技术现状及发展趋势[J].机床与液压,2008,36(11):172-174.

【7】韩秀杰.一种容器气密性检测装置的设计[J].液压与气动,2004(11):46-47.