基于ABAQUS的高压球阀球体有限元分析

2013-03-16刘洋倪威蔚海文

刘洋,倪威,蔚海文

(1.江汉石油钻头股份有限公司,湖北武汉430223;2.中国海洋石油深圳分公司,广东深圳518067;3.中煤集团山西金海洋能源有限公司,山西朔州036000)

传统的球阀在使用过程中,常常因为球体与阀座的配合误差而导致咬伤、卡塞或划伤等问题。为了改善这些不足,现今在西气东输管道设计项目中使用了大口径、耐高压、耐腐蚀的高可靠性球阀。而在这种球阀的设计制造中,为尽可能地保证产品质量、延长产品的使用寿命,作者采用有限元数值模拟的方法[1-2],对3种工况下球体的受力情况进行了强度分析,并对整体应力、最大变形处、最薄弱环节做了评价,这对预先检测产品潜在的问题,改善产品的可靠性和安全性,减少产品的制造费用及现场的设计和使用具有指导意义。

1 球体力学分析模型

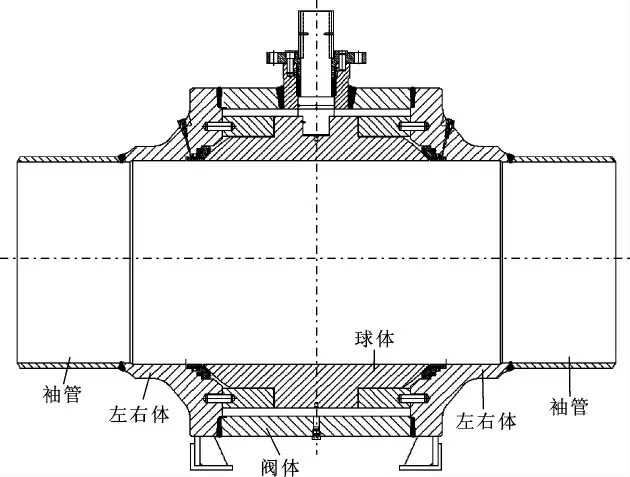

球体结构为对称的薄壁结构,是整个球阀中体积和质量最大、承受最高压力的部件[3],其结构与材料质量直接影响内部应力分布和产品的安全性,当球阀工作时,球体在开启和关闭过程中,管道内的气体将会流向中腔内部,所以对其进行强度分析十分必要[4]。在此,选取3种工况下球体的受力情况进行分析,图1为某大型球阀的结构图。

(1)流道内有压力10 MPa,中腔无压力

由于球阀尚未开启,流入管道内的气体直接作用在阀座支撑圈上,压迫阀座紧压球体产生预密封作用,管道内的气体将不能通过缝隙进入中腔内部。因此在分析时,球体上游端在流道内介质压力 (10 MPa)的作用下,使阀座支承圈和阀座一起压向球体[5]。

图1 某型号大口径球阀装配图

(2)流道内压力10 MPa,中腔内压力13.3 MPa

在特定的条件下,管道内的气体进入中腔,这时球体将受两种载荷的作用:第一种是在上游端流道内介质压力(10 MPa)的作用,使阀座支承圈和阀座一起压向球体;第二种是在下游端中腔内介质压力(13.3 MPa)的作用,使阀座支承圈和阀座一起压向球体。

(3)流道内无压力,中腔内压力13.3 MPa (试验工况)

当中腔压力为13.3 MPa、两端流道无压力时,此时球体的上游端和下游端同时受到中腔内介质压力(13.3 MPa)的作用,使阀座支承圈和阀座一起压向球体。

2 球体的有限元模拟

2.1 整体应力及位移分析评价

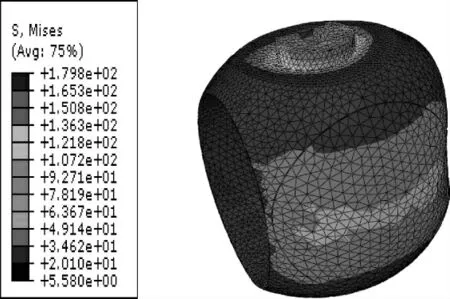

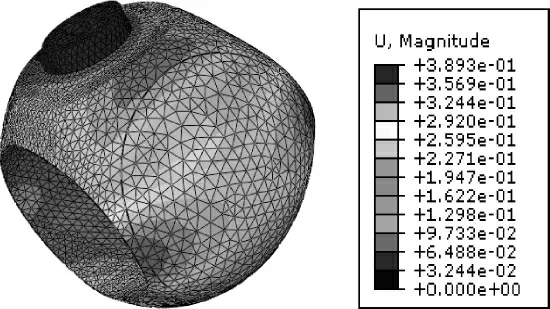

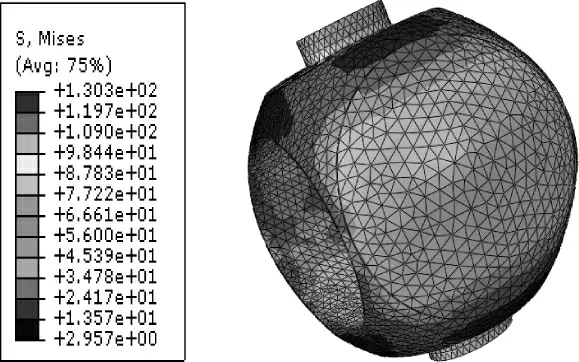

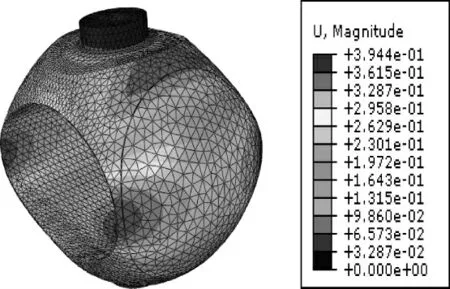

通过模拟上述3种工况下的球体,得到了球体在不同受力状态下的应力云图及位移云图,见图2—7。

图2 10 MPa 下球体Mises 应力云图

图3 10 MPa 下球体位移云图

图4 两种载荷作用下球体Mises 应力云图

图5 两种载荷作用下球体位移云图

图6 13.3 MPa 下球体Mises 应力云图

图7 13.3 MPa 下球体位移云图

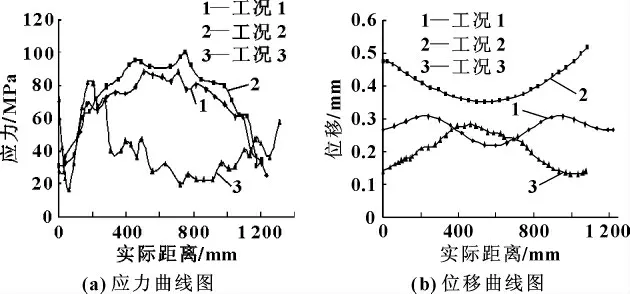

经过对不同工况下的球体模型采用有限元分析,得到集中区的Mises 应力曲线图,如图8所示。

图8 3种工况下应力集中区曲线图

不同工况下,球体都会产生一个应力集中区,由图8可以看出:第二种工况下的集中区域的应力最大,第一种次之,第三种最小;就集中区大小而言,第一、二两种工况下球体的应力集中区域较长,第三种的区域较小,整体上都处在应力较小区。由图8还可以看出:球体所受最大应力值为100 MPa,相比球体材料的屈服极限要小得多,因此球体的工作很安全[6]。

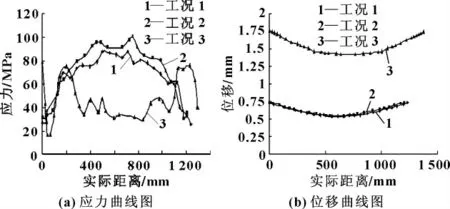

2.2 最大变形处分析评价

如图9所示:3种不同工况下,工况1、2 球体的最大变形量基本相同,最大位移量为0.75 mm,变形量较小;工况3 球体位移最大,达到了1.75 mm,但是由于该工况下的位移集中区处在球体的中间部位,抗压及抗疲劳能力较强,因此不会对球体造成损害,仍能正常工作。

图9 3种工况下位移集中区曲线图

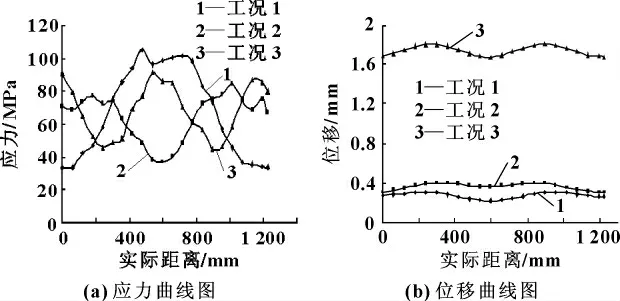

2.3 薄弱环节处分析评价

球体在凸台处的直径产生了突变,工作时,在变径处有可能产生应力集中,对球阀可能构成损坏,因此了解变径处的应力是非常有必要的。

从图10可以看出:3种工况下的球体应力都处在40~100 MPa 之间,处在比较安全的应力范围内;第一、二两种工况下球体变径处的位移大小基本相同,都小于0.4 mm,处在比较低的区间;第三种工况下的位移则相对比较大,但由于该工况时球体受力变形为对称式,因此,球体工作同样安全。

图10 3种工况下变径处曲线图

3 结论

(1)阀体有限元分析结果表明,无论在10 MPa的工作压力下还是在阀体无袖管时13.3 MPa的试验压力下,阀体都有足够的强度保证安全。最大应力值在阀体和袖管连接处,阀体的最大位移保持在0.75 mm 以下[7]。

(2)从对球体在3种不同压力载荷作用下的分析结果可以得出:在3种不同工况下,球体所受到的应力值变化不大,都处在100 MPa 以下;3种情况下球体的位移量都处在一个很小的范围,对球阀的密封影响不会太大。因此,在上述3种不同实际工况下,球体工作状态都比较安全。

【1】王建华.固定球阀球体的分析与研究[J].通用机械制造,2009(3):96-98.

【2】尹襄,周小南,夏晓珅,等.大型球阀制造技术研究及应用[J].东方电机,2009(2):15-26.

【3】林元茂.管道球阀故障及应对措施[J].茂名学院学报,2007,17(4):21-24.

【4】邬佑靖.管线球阀的技术现状及发展方向[J].阀门,2007(6):22-33.

【5】高泽普,张成旺,史红军.不锈钢球阀密封结构探讨[J].机床与液压,2004(10):198-196.

【6】李树勋,把桥环,贺连娟,等.天然气长输管线全焊接锻造球阀的密封研究[J].润滑与密封,2007,32(1):172-174.

【7】矫永臣,曲树蓁,刘永刚.耐磨耐腐蚀球阀结构的改进[J].管道技术与设备,2009(1):29-31.

猜你喜欢

杂志排行

机床与液压的其它文章

- Current Cloud Computing Security Concerns from Consumer Perspective

- Simulation of Hydraulic Servo System for High-Speed Injection Molding Machine by AMESim

- Research on Pneumatically Actuated 6-DOF Parallel Robot Based on SimMechanics

- Mechanical Amplifier for Giant Magnetostrictive Materials and Piezoelectric Materials

- 基于FANUC-0iTD的刀尖圆弧半径补偿应用研究

- 基于无线的数控机床联网