槽式输送机料槽成型工艺的改进

2013-03-13

槽式输送机料槽成型工艺的改进

Crafts Reformation on Trough Forming of Conveyor

王 飞,黄发义

本文介绍了上饶中材机械有限公司在料槽成型工艺上的技术改进,技改主要侧重于效率及产能的提高。工艺上的改进,提高了生产效率及材料的利用率,降低了生产成本,也减少了产品制作对工人技能的要求,更好地保障了产品的质量,提高了安全性和工况环境水平,取得了预期的效果。

机械制造;槽式输送机;料槽成型;轧制

1 概述

上饶中材机械有限公司是一家专业输送设备供应商,主导产品有槽式输送机、钢丝胶带提升机、NE提升机、FU水平拉链机等多型号、多品种的系列化输送设备。其中槽式输送机主要应用于水泥、电力、化工、冶金等行业,是上饶中材独具特色的优势产品,在国内同类设备中具有领先地位,尤其是在熟料输送领域,市场保有率在85%以上,年产量150~200台。

1.1 工件概述

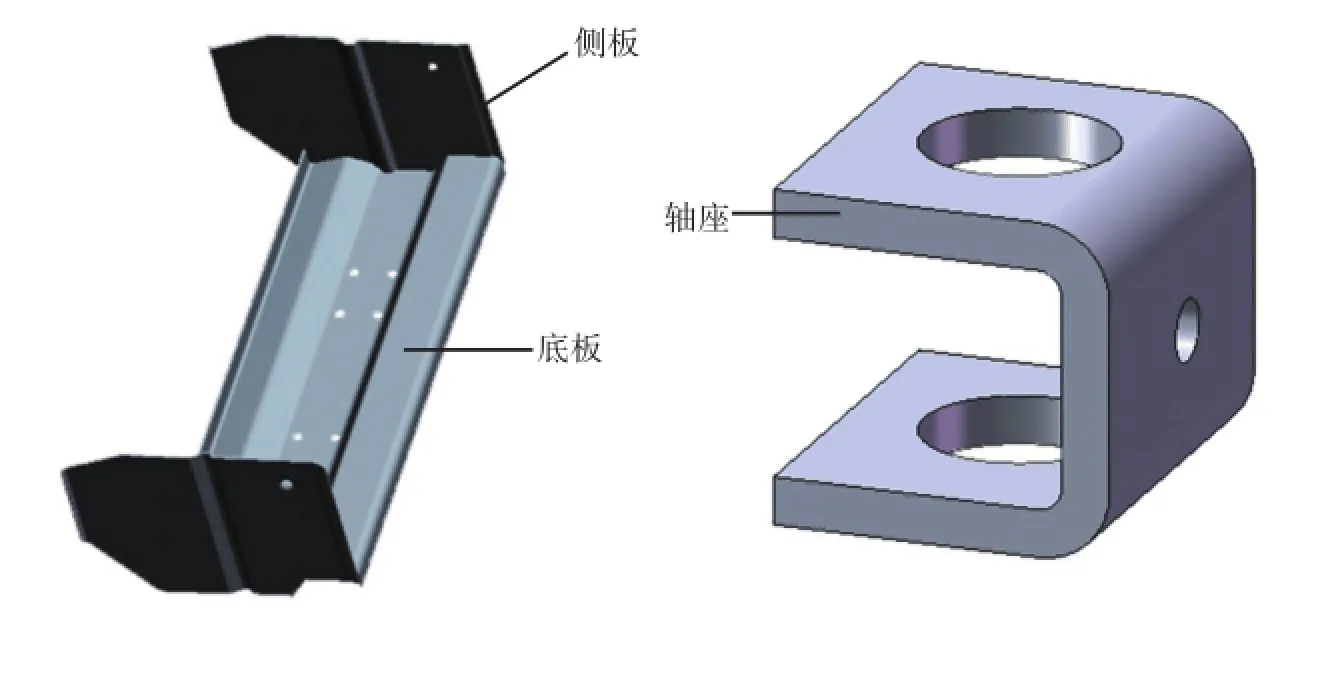

料槽是槽式输送机的运行部分组件,由一块底板、两块侧板成型后组焊而成,需安装滚轮的料槽底部另配有两件轴座,其结构见图1。如果按年产槽式输送机200台,每台槽式输送机长度平均为120m计算,料槽的年产量需达到195200件,月产量16000余件。由于料槽的数量较多,采用传统的加工方式将会给生产带来巨大的压力,并且需要投入大量的设备和人力。

从料槽的结构分析,其合理的加工方法是侧板、底板、轴座单独成型,再依靠模具定位焊接成型。

1.2 成型工艺分析

材料成型工艺主要包括铸造、塑性成型、焊接和注塑。铸造成型是将液态合金注入到铸造模型中,冷却后凝固得到铸件产品;塑性成型是将固态金属(体积金属或板料金属)加热到一定温度或者在室温下,在机械设备施加外力的作用下而产生塑性变形,得到各种锻件、板料成型件;焊接成型是将两个或多个坯件、零件通过焊接方法连接成为一个整体构件而获得焊接制品;注塑是利用注射成型机将热塑性塑料或热固性料注入到闭合的塑料成型模具型腔中,得到各种形状的塑料制品。

从成型工艺分析,料槽的底板、侧板、轴座均适合采用塑性成型的方式加工。

1.3 塑性成型

塑性成型是利用金属材料所具有的塑性变形规律,对待加工坯料施加外力,使其产生塑性变形,从而既改变尺寸、形状,又改善性能的一种制造机械零件、工件或毛坯的成型加工方法。

塑性成型加工方法与其他加工方法相比,具有生产效率高、节省材料、加工精度高、力学性能好、适应性广等优点。由于塑性成型的加工方法具有许多独特的优越性,在现代工业中获得了广泛的应用[1]。

在机械制造生产过程中,常用的塑性成型方法有锻造、冲压、轧制、拉拔、挤压等几大类。采用塑性成型方法,既可生产钢锻件、钢板冲压件、各种有色金属及其合金的锻件和板料冲压件,还可生产塑料件与橡胶制品。

图1 料槽

料槽的底板、侧板、轴座均为板料成型件,从塑性成型加工方法分析,冲压、轧制都是可行的加工方法。

1.3.1 冲压

冲压通常用于加工薄的板材,它是利用冲模使板料产生分离或变形,以获得零件的加工方法。冲压工艺广泛应用于汽车、飞机、机械、仪表电器、轻工等行业。

冲压具有以下特点:

(1)可以冲压出形状复杂的零件,废品率低。

(2)产品尺寸精度由模具保证,产品质量稳定,互换性好。

(3)冲压件力学性能好,能获得质量轻、材料消耗少、强度和刚度较高的零件。

(4)加工量小,节约能源,节省材料。

(5)操作简单,工艺过程便于实现机械化自动化,生产效率高,适合大批量生产。

1.3.2 轧制

轧制具有生产效率高、质量好、成本低、可大量减少金属材料消耗等优点。轧制方法除了生产型材、板材和管材外,近年来用于生产各种零件,在机械制造中得到越来越广泛的应用[2]。

轧制过程是靠放置的轧辊与轧件之间形成的摩擦力将轧件拖进辊缝之间,并使之受到压缩产生塑性变形的过程。轧制过程除使轧件获得一定形状和尺寸外,组织和性能也得到了一定程度的改善[3]。

现代轧制工艺技术发展的趋势是高精化、连续化、自动化、智能化。连续轧制工艺于20世纪90年代末开始应用,但技术上仍需要进一步完善。连续轧制工艺通过堆焊将钢坯连接起来,连续向轧制线供应原料,其优点超出任何其他现有的长材轧制技术。连续轧制系统相对普通轧制具有以下特点:

(1)提高生产率。

(2)提高收得率(无切头、短尺等)。

(3)减轻机械部件(轧辊、导卫、吐丝机等)损耗。

(4)增大盘卷质量,并可灵活调整,由此显著降低了运行成本。

2 技改实施

随着新型干法水泥生产线的快速发展,水泥行业对大型化装备的需求急剧增加,为了适应市场需要,自2006年开始,上饶中材制订了年产槽式输送机200~250台的生产目标,组织了专业技术人员及骨干技术工人成立攻关小组,开始对料槽生产方式实施两期专业化技术改造。

2.1 一期技改

技改项目立项后,针对月需求量上万件的大批量零件,攻关小组对其加工工艺逐一进行梳理优化,对工艺流程重新设计,引入了一批按照设计思路制造的高效节能专用机床,所有设备按工艺流程布置,实现流水化作业。

实施技改前,料槽的制作分班组进行。每个班组4~6人,每月安排4~5个班组制作料槽,月完成料槽4000件。技改前工艺流程如下:

底板:板材→剪板→冲缺口→模压。

侧板:板材→剪板→冲缺口→冲圆弧→模压→焊小凸台。

轴座:板材→剪板→模压→钻大孔→扩孔→钻小孔。

2.1.1 技改后工艺流程

技改完成后,形成了一条年产料槽19.5万件流水生产线,产量是技改前的4倍。技改优化了料槽的制作工艺,主要改进如下:

(1)优化冲模,以前分两步冲的缺口、圆弧现在只需一步完成,效率倍增。

(2)侧板焊小方块凸台改为冲凸台,节约了人工,提高了效率,也节省了材料。

(3)底板的钻孔改为冲孔,提高了效率及产品的质量。

(4)轴座的大孔由钻孔、扩孔改为专机镗孔,提高了效率及质量。

(5)设备按工艺流程布置,实现流水化作业,减少了物流周转,优化了用工。

技改后加工工艺流程分解如下:

底板:板材→剪板→冲缺口→模压→冲底孔。

侧板:板材→剪板→冲缺口→模压→冲凸台。

轴座:板材→剪板→模压→镗孔→钻小孔。

2.1.2 设备、用工配置

为了满足产能的要求,实行技改后,采购了两台2500mm剪板机、四台800kN冲床、1台5000kN液压机、1台3150kN液压机、1台1000kN液压机,定制了一台镗孔专机。工人分工重新作了调整,由以前的班组作业改为分工序作业,每人只负责其中指定工序的作业。技改前、后料槽生产流水线的设备及用工配置对比分别见表1、表2。

表1 技改前、后设备配置

表2 技改前、后用工配置

由表1可以看出,技改并非通过简单的复制模式来增加产能。冲床数量增加较多是由于制作工艺上的改进,将钻孔改为冲孔,冲床取代了钻床。增加镗孔专机是用于替代立式钻床,将分两步完成的钻、扩孔改为镗孔一步完成。

由表2可以看出,工人有了明确分工,人员按工序需要进行专业化配置,工作效率得以大幅提升。

2.1.3 技改成果

(1)产能显著提升。料槽的月产量由技改前的4000件提高到16000件,是技改前的4倍。

(2)人工成本大幅降低。技改前料槽制作用工25人,每月只能完成4000件;技改后32人,每月完成16000件。按产能计算,相当于节约用工68人,以人均年工资4万元计,每年节约人工工资272万。

(3)固定资产投入缩减。由于引入了高效节能专用机床,优化了冲压模具的设计,设备得到了最大化的利用。产能虽然提升到原来的4倍,设备并非按比例增加,减少了固定资产的投入,降低了能耗。

(4)物流成本降低。由于所有设备都是按工艺流程布置,周转行程缩短,物流系统简洁顺畅,成本明显降低。

2.2 二期技改

2.2.1 技改思路

料槽加工工艺一期技改完成,形成流水线作业后,产能虽然提升了4倍,但还是存在用工较多、有安全隐患、工况环境较差等各种不太理想的因素,攻关小组对料槽的成型工艺重新进行分析,探索新的可行加工方案。经过仔细分析,轧制主要用于板材、型材、管材的成型,料槽的底板、侧板可以看作是一种特殊的型材,并且在成型工艺上轧制比压制更有优势。接下来对轧制方案的可行性进行了论证,对市场进行了充分调查,随即开始了实施料槽制作工艺的二期技术改造。

2.2.2 技改实施

明确了创新提升的目标后,攻关小组制定了提升计划,提出设计方案,研制开发出一种料槽底板轧制生产专机。方案采用成型工艺代替常规的压制,实现单机流水化自动连续作业,在一台设备上可完成从原材料至成品件所需的多工序制造过程。

2.2.3 技改后制作流程

成型专机的制作流程见图2。定制开好的卷料经伺服放料机放料、整平机平板、液压机冲孔、导料机构导向,进入多道次成型主机的轧辊,经过每道渐进的轧制最终成型,再经过校直后,由液压切刀切断,料槽底板的成型完成。

2.2.4 技改成果

成型专机投入使用后,运行稳定,取得了显著成果:

(1)成型工艺质量的飞跃。料槽底板的成型工艺实现了简单化、连续化、自动化,人为因素对产品质量的影响极小,成型质量稳定。

(2)生产效率高。成型专机实现了单机连续化生产,成型速度约2m/min,以1000mm宽底板计算,每班生产料槽底板660件,单班月产量16500件,年产达到200000件,一台设备即可满足产能的要求。

图2 成型专机制作流程图

(3)成本降低。成本的降低主要表现在材料、人工两个方面。在材料上,卷板每吨价格比开平板低240元。按年产料槽200000件计算,每年消耗钢板约6300t,可以节约成本151万元。一般制造上,平板的利用率只有88%左右,而卷板的利用率可达到95%左右,每年可节约钢板460t。卷板的边角料还可用于产品包装箱的制作,进一步降低了成本。仅从剪冲压工序上来看,以前剪板需要4人,冲、压需要4人,现在整条单机流水生产线只需要2人,节省了用工6人,每年节约人工工资24万元。

(4)节能减耗明显。技改提升前,完成料槽底板的成型至少需要一台2500mm剪板机,两台800kN冲床,一台5000kN液压机,这些设备加起来功率超过90kW,而成型专机的功率为45kW,电能消耗减少了一半。按单班制计算,每年可节约电费13万元。

(5)物流最优化。由于成型过程为连续生产模式,无中间工序周转环节,可极大降低运输成本。

(6)提高安全性,改善作业环境。成型专机中间环节无须工人操作,安全性提高;原来剪、冲、压的过程中会产生较大的噪音和振动,车间场地较拥挤,物流通道狭窄。成型专机几乎无噪音,占地面积相对较小,并且无需半成品件堆放场地,工人作业环境大为改善。

3 结语

上饶中材机械有限公司经过前后两次技改,生产效率大幅增加,能满足年产槽式输送机200~250台的生产目标,降低了生产成本,大大提升了产品的质量。

[1]夏巨谌,张启勋.材料成型工艺[M].北京:机械工业出版社,2005.

[2]孙康宁,程素娟,孙宏飞.现代工程材料成型与制造工艺基础上册[M].北京:机械工业出版社,2001.

[3]王延溥,齐克敏.金属塑性加工学-轧制理论与工艺[M].北京:冶金工业出版社,2001.

TQ172.687

B

1001-6171(2013)05-0036-04

饶中材机械有限公司,江西 上饶 334000;

2013-04-27; 编辑:赵 莲