不锈钢保护剂的焊接性研究

2013-03-12张瑞华

李 辉,张瑞华

(1.四川理工学院,四川自贡 643000;2.兰州理工大学,甘肃 兰州 730050)

0 前言

由于不锈钢具有优良的耐蚀性、耐热性、抗氧化性及良好的力学性能和加工性能,广泛地应用于医疗器械、石油化工和原子能等行业[1-2],但在不锈钢的焊接过程中,焊缝中的合金元素容易烧损,影响焊缝的性能。因此,在焊接过程中需要对焊缝进行有效保护[3-5]。目前采用的保护方法主要有:背面充氩保护、自保护药芯焊丝保护、陶瓷衬垫保护、混合气体保护等[6-8]。以上方法都存着一定的局限性,如无法对高空焊接的焊缝背面进行保护,在长管道焊接时,也无法对焊缝背面进行有效的保护等。近年来,一种新型的保护方法引起人们的关注,即采用焊缝背面保护剂来防止其氧化[9]。国外已经有类似的保护剂出售和使用,但国内鲜有报道。兰州理工大学率先对焊缝背面保护剂的配方进行研究[10-11],研发了针对不锈钢和低碳钢的背面保护剂,并在宁波市华涛不锈钢管材有限公司得到应用[12]。在此针对用于不锈钢焊缝的背面保护剂焊接性进行研究。

1 试验方法

304不锈钢试样尺寸为200 mm×80 mm×3 mm,采用直边坡口,将两块试板不留间隙的对接,两端采用点焊固定。焊前对接面及焊道两侧用砂纸仔细清理干净。用电子天平(精度为0.01 mg)进行称量,将称量的组分放入研钵中充分研磨均匀,将保护剂粉末与自制粘合剂按照质量比5∶1充分混合,然后加入丙酮调成糊状,用毛刷均匀的涂在焊缝背面,涂抹的宽度为5~6 mm,涂抹厚度为3~4 mm,待丙酮挥发后即可焊接。采用外观检测定性打分法考察保护剂对焊缝背面抗氧化性和成形性的影响。使用苏州华焊生产的DIGITAL305自动TIG焊机进行背面熔化焊接,焊接规范如表1所示。

表1 焊接规范Tab.1 Welding specification

2 试验结果

2.1 焊缝外观形貌

图1为焊缝背面的外观形貌,由图1可见,焊缝在自制保护剂的保护下,背面未被氧化,呈现银白色的金属光泽,余高适中,成形良好。

图1 焊缝背面的外观形貌Fig.1 Appearance of weld

2.2 接头微观组织

对线切割截取接头的横截面进行分析,用10%的硝酸酒精溶液进行腐蚀,在金相显微镜下观察焊缝区和热影响区的微观组织,结果见图2。由图2可以看出所得到的焊缝金相组织为90%的奥氏体+10%的铁素体,热影响区处为奥氏体,奥氏体呈柱状晶和多边形状两种状态,晶界未见氧化和低熔点共晶产物的痕迹,金相组织合格。金相分析结果表明采用自制的保护剂得到接头的金相组织与常规的TIG焊组织相同,保护剂未对接头的金相组织产生不良影响。

图2 焊接接头金相组织(500×)Fig.2 Microstructure of weld

2.3 化学成分分析

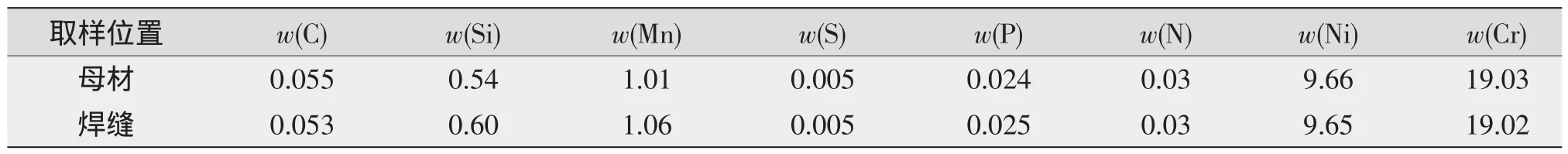

焊缝化学成分如表2所示。由表2可见,在采用自制保护剂的保护下,焊缝中C、S、Mn、Si等元素的含量与母材中的含量大致相同,使用保护剂后对焊缝的成分未造成不良影响。

表2 化学成份对比Tab.2 Chemical composition %

2.4 力学性能

对焊接的试样进行力学性能测试,结果见表3和表4,从表3和表4中可以得到采用自制保护剂保护得到的焊缝硬度与母材大致相同,热影响区硬度略高于母材,背弯、面弯、接头腐蚀、拉伸试验均合格,与采用氩气保护得到的焊缝力学性能相似,保护剂对焊缝的力学性能没有影响。

表3 焊接接头的硬度值Tab.3 Hardness value of weld /HV

表4 焊接接头的力学性能Tab.4 Mechanical properties of weld

3 影响保护效果的因素

3.1 焊接电流

改变焊接电流,观察保护剂对焊缝外观的影响,电流的改变主要影响焊缝成形,结果如图3(焊接速度250 mm/min)所示。随着焊接电流的增加,焊缝外观检测的得分数逐渐升高,焊缝成形变好。电流越大,熔池金属的表面张力越小,促进熔池中金属的流动,提高焊接电流可以消除焊缝背面成型宽度不均、不光滑、凹凸不平等现象,当焊接电流达到约215 A时,焊缝的成形最好。但电流过大,一方面电弧对熔池的压力增大,另一方面过大的熔池尺寸与较长的熔池存在时间,都会使焊缝成形变差,也会使焊缝被氧化的机会增大。当焊接电流达到230 A时,试件被焊穿。

图3 电流对焊缝外观检测得分的影响Fig.3 Effect of welding current on the appearance of weld seam detection score

3.2 涂抹厚度

将相同质量的保护剂作溶质,丙酮作为溶剂,通过变化丙酮的量来调节浓度,进而达到调节涂敷厚度的目的。将保护剂溶液用相同的方法分别涂在钢板表面和与钢板表面粗糙度相当的纸上,测出纸上涂层区的面积,然后称得纸上保护剂的质量,这样可以计算出钢板上的涂层厚度,然后用涂层厚度不同的钢板做试验,得到涂层厚度对焊缝外观检验得分数的影响规律如图4所示。由图4中可以看出,得分数随涂层厚度的增加而增加,当涂层厚度为4 mm时,达到最大值。当涂层厚度大于4 mm,焊缝成形变差,得分数降低,涂层厚度为3 g/cm2时最佳。

图4 涂抹厚度对焊缝外观检测得分的影响Fig.4 Effect of coating thickness on the appearance of weld seam detection score

3.3 焊接速度

焊速对焊缝外观的影响主要是影响焊缝成形。焊速对成形性的影响与电流大致相同,也是通过熔池尺寸和熔池存在的时间来影响的,这主要是由于焊接速度较低时,保护剂能促使熔池中充分流动的作用明显,当焊接速度较大时这种作用减弱。

3.4 粘结剂与保护剂的配比

选择自制的粘结剂与保护剂以不同质量比进行点焊试验,采用的评定方法和焊接参数同上。结果如图5所示,可以得到随着粘结剂与保护剂配比的增加,得分数也随之增加。当粘结剂与保护剂的比例在 1∶4、1∶5、1∶6 时,得分最高。比例继续增加,得分数反而降低。这是因为自制粘结剂的成分含有有机物,如大量加入在焊接过程中粘结剂中的有机物就会燃烧,从而降低粘结剂的粘结效果。随着配比的增加,保护效果变好,最佳保护效果配比为 1∶4~1∶6。

4 结论

(1)利用自制保护剂对焊缝进行保护,得到的焊缝背面未被氧化,呈现银白色的金属光泽,余高适中,成型良好。

(2)使用保护剂后,焊缝的化学成分与母材大致相同。

(3)使用保护剂后,焊缝的力学性能满足不锈钢焊接性有关要求。

(4)使用保护剂后,焊接电流、焊接速度、涂抹的厚度会影响对焊缝的成形性和抗氧化性。焊接电流对焊缝的成形影响较大,随着焊接电流的增加,焊缝成形变好。当焊接电流达到约215 A时,焊缝成形最好。当焊接电达到230 A时,试件被焊穿;焊接速度对保护效果的影响与焊接电流相似,主要影响焊缝的成形;随涂层厚度的增加,焊缝的外观检测得分升高,保护效果变好,当涂层厚度为4 mm时,达到最大值。当涂层厚度大于4mm,焊缝成形变差,得分数降低,涂层厚度为3 g/cm2时最佳。

图5 粘结剂与保护剂的配比对焊缝外观检测得分的影响Fig.5 Effect of mixture ratio on the appearance of weld seam detection score

[1]张瑞华,樊 丁.低碳钢A-TIG焊的活性剂的焊接性研究[J].焊接学报,2003,24(1):85-87.

[2]Zhang Ruihua,Fan Ding.Numerical simulation of effects of activating flux on flow patterns and weld penetration in A-TIG welding[J].Science and Technology of Welding and Joining,2007,12(1):15-23.

[3]喻 萍,田志凌,潘 川,等.自保护药芯焊丝焊缝中的气体[J].焊接学报,2007,28(02):67-70.

[4]王敬红.T_P91钢焊接时的背面气体保护技术[J].焊接,2001(6):37.

[5]任 萱.SA213-TP347H钢背面免充氩焊接工艺研究[J].机械工程与自动化,2005,(03):92-93.

[6]杨丽娟,唐吉威.锅炉压力容器制造常用背面保护方法探讨[J].电站系统工程,2008(1):1-4.

[7]刘维平,何少卿.RF法用热固衬垫焊剂的研制[J].焊接材料与设备,1997(3):29-30.

[8]李国栋.不锈钢单面焊接头性能及背面保护机理的研究[D].北京:北京工业大学硕士论文,2005:7-35.

[9]吴 军,魏 群,卞 伟.T91_TP304钢用免充氩焊接保护剂性能测试[J].山东电力技术,2006(1):30-32.

[10]张瑞华,李 辉,陈 磊,等.不锈钢背面保护剂的研制[J].焊接,2010(6):53-54.

[11]张瑞华,李 辉,冷小冰,等.不锈钢A-TIG焊焊缝背面保护剂的研制[J].电焊机,2010,40(3):49-51.

[12]尹 燕,郑祥超,陈 燕,等.背面保护剂对304不锈钢焊接接头腐蚀性能的影响[J].焊管,2012,35(5):19-21.