高炉冲渣余热回收的试验研究与利用分析

2013-03-11王铁民

王铁民

(首钢京唐钢铁联合有限责任公司,河北唐山063200)

高炉冲渣余热回收的试验研究与利用分析

王铁民

(首钢京唐钢铁联合有限责任公司,河北唐山063200)

概述了目前高炉冲渣水余热利用的现状和存在的问题。根据高炉冲渣水余热的特点,进行了详细的能源诊断和理论分析计算,并进行了小规模的试验研究。通过理论计算和试验研究的对比,验证了高炉冲渣余热回收的可行性,获得了第一手的试验数据,为后期高炉冲渣余热回收和低品质蒸汽的回收奠定了基础。

高炉冲渣;余热利用;能源诊断;试验研究

1 引言

近几年国家倡导循环经济和可持续发展的方针、政策,大力提倡节能减排,鼓励和促进节能减排技术研发和应用的同时,对企业节能指标提出了更高的要求[1]。高炉冲渣水作为一种低温废热源,具有温度稳定,流量大的特点,如何让其发挥余热利用的效益,也逐渐成为一个研究课题[1]。

2 试验背景

高炉冲渣水用于冷却炼铁过程中产生的红渣,并对其进行冷淬生产高炉渣颗粒。冷却过程中,高炉冲渣水吸收大量红渣显热,但其温级较低,且水质很差,回收利用极其困难。在充分调研的基础上,通过创新工作思路,首钢京唐从理论上提出两种回收方式[2]。一是结合海水淡化装置对蒸汽品级要求低的特点进行长远规划。二是采用间壁式换热设备将蒸汽放散塔蒸汽进行回收利用,热水供入附近3#换热站作为冬季供暖。为了验证冲渣蒸汽热量回收的可行性及和冲渣水换热器的结构形式是否能够满足今后冲渣水取热(降温)的要求,同时解决当前高炉区域蒸汽外冒影响环境的现象,特进行了小规模的试验研究,为今后高炉冲渣余热和低品质蒸汽的利用奠定了基础。

3 试验过程

3.1 高炉冲渣水的腐蚀性及冲刷试验

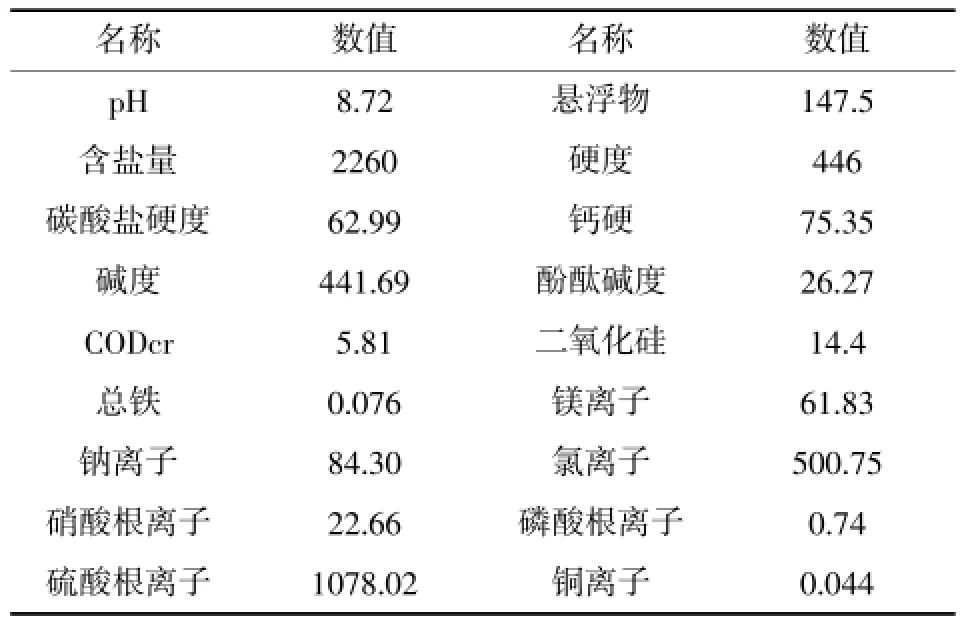

高炉冲渣水水质差,对材质的要求则极高,而其温度低,又决定了必须采用高效换热器[3]。试验初期,就其材质的选取,特进行了高炉冲渣水的腐蚀性及冲刷试验。分别对高炉冲渣水和蒸汽进行取样,并做了化验分析。化验结果见表1和表2。

通过化验结果看出,高炉冲渣蒸汽的品质稍微好些,而高炉冲渣水的品质较差,为了如实获得高炉冲渣水的腐蚀性及冲刷情况,我们提前选择了几种材质:不锈钢(光管)、锌黄铜、铁白铜、紫铜、不锈钢(螺纹)、不锈钢(翅片)等进行了浸泡试验,分别置于直流渠和吸水井内两个试验点,如图1所示。

表1 高炉冲渣水水质分析表

表2 高炉冲渣蒸汽品质分析表

在直流渠内流速很高,用于做冲刷实验,在吸水井内水流动缓慢,用于浸泡做腐蚀性实验。经过为期三个月的试验周期,通过水质对不同材质的腐蚀和结垢情况来看,需采用不锈钢材质。

图1 管材的腐蚀、结垢试验位置图

3.2 高炉冲渣水及冲渣蒸汽测温试验

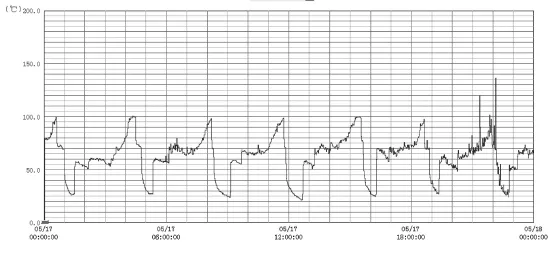

将高炉冲渣的整个过程分为四个波段来对高炉冲渣水及冲渣蒸汽进行测温试验,通过在线温度监测仪得到其测温曲线如图2和图3所示。

图2 高炉冲渣水测温曲线

高炉冲渣水测温曲线是在未开冷却塔的工况下测量的,水温曲线大致可分四个波段:第一波段开冲渣泵未排渣时,由于冲渣水循环带来的冷却效应水温从80℃降至70℃,周期约35 min;第二波段开始排渣,水温随渣量增加由70℃持续上升至90℃,周期约140 min,稳定在90℃的时间约90~100 min;第三波段排渣结束到停冲渣泵,温度从90℃降至80℃左右,周期约为20 min;第四波段为停冲渣泵到下次启动冲渣泵,温度基本维持在80℃以上,周期约30 min。总的排渣周期约235 min,平均排渣周期约3.5 h。

图3 高炉冲渣蒸汽测温曲线

通过高炉冲渣蒸汽的测温曲线看出,蒸汽冷凝塔内部蒸汽温度基本分四个波段:第一波段是开冲渣泵未出渣时,冲渣水自身的热量所产生的闪蒸汽温度约为60℃,该周期约35 min;第二波段是开冲渣泵并且开始排渣时,随着渣量的增加,冲渣产生的闪蒸汽温度也随之从60℃持续上升至约100℃,该周期约145 min,其中在100℃左右维持20 min左右时间;第三波段是排渣结束仍开冲渣泵时,蒸汽温度自100℃急剧下降至70℃,周期约15 min;第四波段是停冲渣泵后,蒸汽温度由70℃降至室外温度26℃,周期约35 min。冲渣周期总时间约为230 min,排渣平均周期约为3.5 h。

3.3 高炉冲渣水及冲渣蒸汽热量理论计算

高炉炉渣的热量Qz=31680×104(kJ/h)

冲渣补充水的热量QBs=365.8×104(kJ/h)

高炉炉渣带走的热量QZP=1313.5×104(kJ/h)

渣池水面蒸发热量QS=3250.9×104(kJ/h)

渣池壁等的散热量QB=2.75×104(kJ/h)

出渣期间冲渣循环水升温的蓄热量Qr:

Qr=9 405.0×104(kJ/h)

渣水热平衡方程式:Qz+QBs=QL+QZP+QS+QB+Qr

设冷凝塔闪蒸汽带走的热量为QL(kJ/h),将上述数据带入渣水热平衡方程式,根据热平衡得出QL=17 823.7×104(kJ/h)。扣除闪蒸汽输送过程中的热损失,闪蒸汽可利用热量约为10693.0×104(kJ/h)。

通过上述计算结果可知,QL/Qz=0.56,即高炉渣中56%的热量是可以通过回收闪蒸汽的方式利用。两套渣处理系统交替使用,由于出渣时间的长短不同,冷凝塔内蒸汽温度和水池内冲渣水的温度在不出渣时会短时降温,其温度波动按大于15℃考虑。

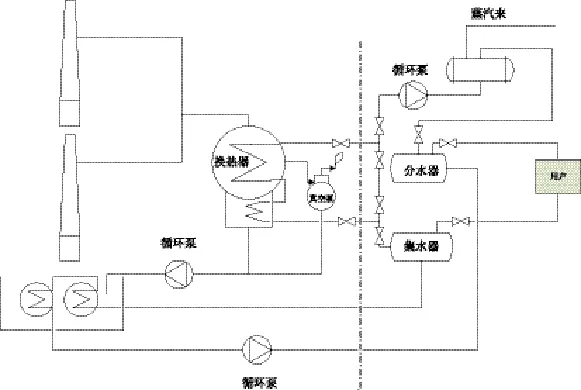

3.4 高炉冲渣水及冲渣蒸汽热量回收试验

为验证冲渣水及冲渣蒸汽的换热效果,同时将冲渣水及冲渣蒸汽回收的热量合理利用,降低试验费用,我们将回收的热量直供距离高炉最近的3#换热站用于冬季集中供暖。其余热回收装置系统图如图4所示。试验前该换热站热源采用热电抽汽,试验期间用余热回收热量送入该换热站代替试验前的蒸汽,这样既能将冲渣水换热后的热水热量消耗掉,确保系统连续稳定运行,又能节省厂区的蒸汽用量,带来一定经济效益和社会效益。

4 试验结论

(1)采用高炉冲渣水余热资源,供换热站采暖使用后,经过一个采暖期的试验,采暖效果良好,有效解决了职工冬季采暖问题和高炉冲渣余热的回收利用。

(2)本试验投资约1000万元,年运行费用约50万元,替代电厂抽汽后,节省抽汽约5.6万t,同时回收闪蒸汽冷凝水减少冲渣水补水。得到蒸汽冷凝水10万t,年产生经济效益456.34万元。

(3)利用高炉冲渣水余热资源进行供热具有很大的优势,在减少钢铁企业能源消耗和水资源消耗的同时,减少温室气体二氧化碳的排放量,有助于改善钢铁企业周围的环境状况。因此,回收高炉冲渣余热不仅具有巨大的经济效益,而且具有巨大的社会效益。

图4 余热回收装置并入换热站系统图

[1]王建军,蔡九菊,陈春霞,等.中国钢铁企业工业余热余能调研报告[J].工业加热,2007,36(2):1.

[2]贾希存,陈素君.高炉冲渣余热回收的可行性分析[J].山东冶金, 2010,32(2):17.

[3]张汇川,白卫国.高炉水渣池余热热泵供暖装置:中国, 200720190032.8[p],2008-10-01.

Experimental Investigation of Waste Heat Recovery of Blast Furnace Slag Water and Utilization

WANG Tie-min

(Shougang Jingtang Iron&Steel United Co.,Ltd.,Tangshan,Hebei 063200,China)

The current situation and problems in waste heat utilization of blast furnace slag water are overviewed.In terms of the characteristics of waste heat of the blast furnace slag water,a detailed determination and theoretical analysis and calculation of energy has been made.The small scale tests have been conducted.The comparison of the theoretical calculation and test results indicates that the waste heat recovery of the slag water is feasible.The first-hand test data lay the foundation for the waste heat recovery of the slag water and recovery of low quality steam in later stage.

blast furnace slag;utilization of waste heat;energy determination;experimental investigation

TK115

B

1006-6764(2013)07-0043-04

2013-03-06

王铁民(1971-),男,汉族,河北唐山人,本科,毕业于河北工业大学热能与动力工程专业,现任首钢京唐钢铁联合有限责任公司热能系统主任工程师、从事热能动力专业技术管理。