激光熔覆Ni基合金温度场的数值分析

2013-03-10权秀敏

权秀敏,丁 林,魏 兴

(1.六安职业技术学院机电工程系,六安 237158;2.安徽国防科技职业学院机械工程系,六安 237011)

激光熔覆Ni基合金温度场的数值分析

权秀敏1,丁 林2,魏 兴1

(1.六安职业技术学院机电工程系,六安 237158;2.安徽国防科技职业学院机械工程系,六安 237011)

为了分析预置粉末Ni基合金熔覆过程的温度场和熔池的结晶变化规律,采用有限元方法建立了激光熔覆Ni基合金粉末过程的3维模型,考虑温度变化对热物理参量的影响以及表面对流换热和辐射散热等影响因素,使用SYSWELD软件对激光熔覆过程中的温度场和凝固结晶过程进行了分析及验证。结果表明,最高温度位于光斑中心处,等温线近似椭圆形,并且向外逐渐减小;熔覆层上某点热循环峰值温度随着热源的远离而明显降低,且热循环起始由第1道次的室温增大到最后道次的730℃;形状因子有结合界面处的1.9×109℃·s·mm-2降到熔覆层表面处的0.7×109℃·s·mm-2,同时,二次枝晶的间距在结合面处最大,表面处达到最小值,与相同工艺参量下的金相组织和凝固结晶理论完全吻合。该研究结果为激光熔覆过程的优化提供了指导意义。

激光技术;Ni基合金;有限元方法;温度场;凝固理论

引 言

激光熔覆是利用高能密度激光束作为热源的快速熔化和凝固的冶金过程,其特点是具有很大的温差和较高的凝固速率。采用这种技术在金属材料表面性能改进方面具有较大的优势[1-2]。

激光熔覆具有复杂的物理化学反应和固液相变等过程,且熔池尺寸较小、温度很高以及热源作用时间较短,熔池内的温度场直接影响着其对流、传热和传质,进而影响凝固过程和成分分布[3],故温度场对熔覆层的质量产生直接影响,而采用试验的方法来测量熔覆过程中温度场的分布是十分困难的。因此,计算机与有限元软件的结合的数值模拟方法应用到工程技术领域就受到了学者们的青睐,数值模拟的方法获得熔覆层的温度场分布是一种非常有效的途径[4-5]。数值模拟可以真实再现激光熔覆的全过程,对于掌握熔覆过程中温度场的动态分布和分析熔池凝固过程等方面均具有非常重要的意义。目前,通过熔覆工程中温度场的分布来研究熔池凝固的报道较少。本文中考虑了材料热性能随温度变化、边界条件随温度变化及含有非线性单元等非线性因素的影响,利用SYSWELD有限元模拟软件对激光熔覆Ni基合金的温度场进行了模拟计算,并就熔池的凝固结晶过程进行了验证。

1 温度场数学模型的建立

激光熔覆3维瞬态温度场热传导方程为[6]:

式中,ρ为材料的密度;c为材料的比热容;t为传热时间;κ为材料的导热系数为内热源强度,T为温度场分布函数。这些参量中 ρ,c,κ都随温度变化。

初始条件:当t=0时,工件具有均匀的初始温度T0,一般为周围环境温度(T0=20℃)。

边界条件:边界上的物体与周围介质的热交换表达式为:

式中,∂T/∂n为温度梯度;n为边界表面外法线方向的余弦,Tα是工件边界上的温度;α是表面总的换热系数:α=αc+αg,αc为对流换热系数,αg为辐射换热系数。

2 物理模型的建立

2.1 有限元模型的建立

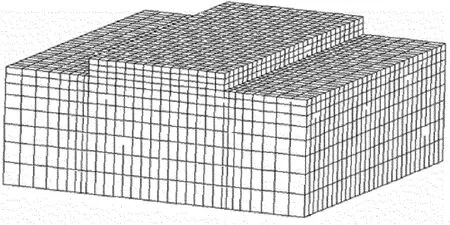

在网格划分时,考虑到熔覆过程中温度变化显著,在熔覆层和热影响区采用高密度网格,在远离热源作用区域,采用密度较为稀疏的网格。注意两部分网格之间的密度相差不宜过大,否则单元格形状会产生严重变形,无法进行数值计算甚至不能进行网格划分。同时,考虑到计算量很大,为便于收敛,几何模型采用了规则的六面体,因此不存在自由网格,基材与熔覆层都采用形状规则网格划分的方法。试件的初始温度为20℃,基体尺寸为40mm× 40mm×10mm,熔覆层厚度为1.1mm,多道熔覆有限元模型机网格划分如图1所示。

Fig.1 Multi-pass laser cladding finite elementmodel and mess

2.2 模型假设

温度场模拟过程中影响因素众多,为了简化计算,作如下假设:(1)材料为各向同性,激光的传热理论适用于激光与材料的交互作用;(2)不考虑工件与工作台之间的热传导,温度场只与热输入和热物理性能参量有关,工件的外边界仅与空气进行辐射和对流换热;(3)忽略熔池流体的流动和材料的汽化影响。

2.3 相变潜热的处理

相变潜热对温度场有一定的影响,处理相变潜热问题的方法是定义材料的焓随温度变化来考虑相变潜热。其数学表达式为:

式中,ΔH为热焓。

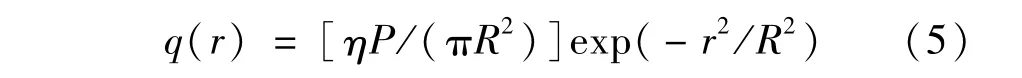

2.4 激光熔覆热源

熔覆过程中热源能选择是否准确,对温度场计算的准确度有较大影响,尤其是靠近热源的高温区域,本文中采用热源密度近似正态分布的高斯分布热源模型,热流密度表达式为:式中,R为激光光斑半径;η为材料对激光的吸收率;r为其余点距加热斑点中心的距离;P为激光的功率。为了更有效地提高热源的准确性,采用SYSWELD软件自带热源校核工具(HSF),通过调节参量对函数形状进行调节,输入具体的热源总输入、有效热效率、焊接结构和尺寸、焊接材料的热物理性能参量以及选定的焊接工艺参量对热源进行了校正。其中,激光熔覆工艺参量为:功率P=2000W;扫描速率v=5mm/s;光斑尺寸D=4mm;搭接率ζ=50%。

在多道激光熔覆过程中,随着激光的逐道扫描,各道熔覆层依次产生,因此,熔覆层所在的某些单元在激光开始扫描的时候并不存在,而是随着激光熔覆过程的进行不断产生的,要真实地再现这一过程就必须用到SYSWELD中的生死单元技术。单元的生或死是指如果模型中加入或删除材料,模型中相应的单元就“存在”或“消亡”。单元生死选项就用于在这种情况下杀死或重新激活选择的单元。这种方法在焊接和熔覆的数值模拟过程中已被一些学者采用并已证实其合理性[7-8]。

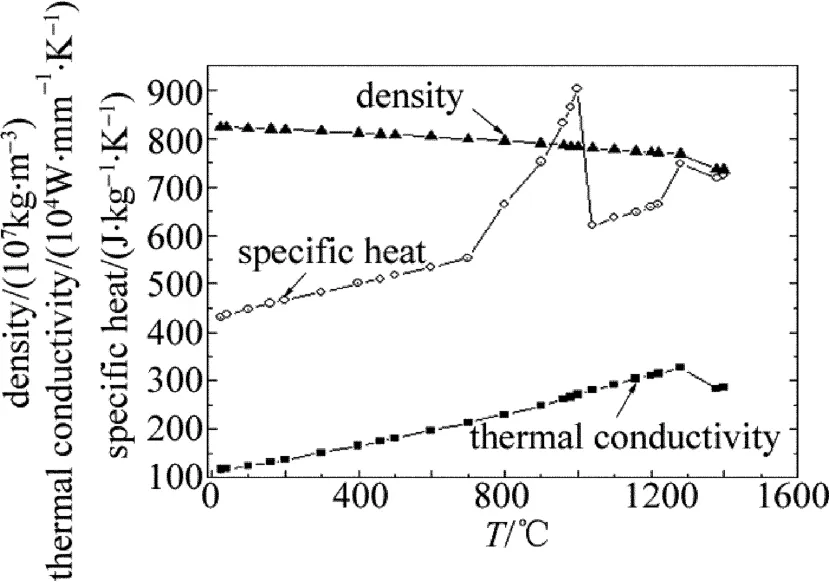

2.5 材料的物性参量

随着温度的升高,Ni基熔覆材料的物性参量随温度的变化而变化,具体如图2所示。

ig.2 Relationship between material thermal physical properfies and temperature

3 结果与分析

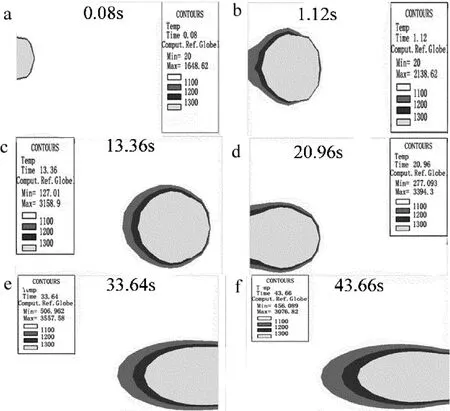

3.1 温度场分布

图3是多道激光熔覆过程中不同道次工件表面上温度场的分布图。图3a和图3b是第1道熔覆过程中不同时刻的温度场分布图,从图3中可以看出,随着高斯热源的移动,试件表面的温度场不断变化,开始时刻,温度场变化较快,1.12s时刻达到了准稳定温度场,此时,熔池宽度约为4mm,熔覆层最高温度位于光斑中心处,热影响区较小,等温线近似椭圆形,椭圆中心位于光斑后方,这是由于激光的移动,光斑移出的熔覆层温度没来得及下降,光斑进入的区域迅速升温,导致了光斑移出的熔覆层等温区域比将要进入的熔覆层大。图3c~图3f分别是第2道次~第5道次的熔覆过程中不同时刻的温度场分布图,分布状况基本相同,仅仅熔池相应更宽而长,热影响区增大,这是由于在激光熔覆过程中,前道次熔覆过程中的热量富集试件中来不及与外界交换出去,相当于对后道次进行了预热。

Fig.3 Temperature field distribution during laser cladding process

3.2 温度随时间变化

图4为第2道次横截面上某点的热循环曲线。从图4中可以看出,从0s到0.5s时刻,由于热源对该点间接加热,该点的温度一直保持在室温状态。0.5s后,随着热源的逼近该点横截面位置,温度近乎垂直上升,5s时刻热源到达该点横截面,温度达到峰值。5s后热源逐渐移出该点所在的横截面,由于与周围环境的对流换热作用,温度快速回落到较低温度,该点经历一个热循环过程。随着热源的移动,进行第3道、第4道及第5道熔覆时,该点经历热循环过程与第1道次基本相似,只是第2道次热循环的峰值温度显著升高,第3道次、第4道次及第5道次的热循环峰值温度逐渐降低,主要由于经历第2道次热循环时,热源直接作用于该点,导致该点峰值温度最高,第3道次、第4道次及第5道次的热循环时,热源与该点的距离越来越远,产生该点热循环峰值温度逐渐降低;各道次热循环的起始温度逐渐升高,第5道次起始温度为730℃,由于多道次激光熔覆过程中,前道次热源作用对后面各道次熔覆过程起到了预热作用所致。

Fig.4 Thermal cycle curve of one point on the cross section of the second pass

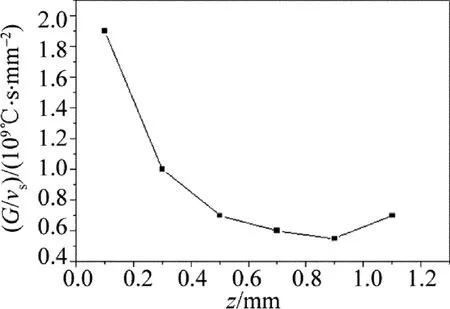

3.3 凝固组织的分析

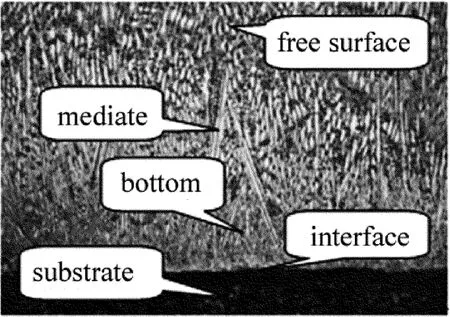

图5和图6分别是第3道激光熔覆层横截面上凝固方向的形状因子曲线和相应的显微组织。其中G为温度梯度。结合图5和图6可以得出,在熔池的底部(即熔覆层与基材结合界面处),由于界面移动速度vs→0,因此G/vs值很大,达到1.9×109℃· s·mm-2,凝固组织以低速平界面方式生长,形成无微观偏析的组织。随着离熔覆层界面距离的增加,在熔覆层底部,G/vs值迅速减小,此时平界面失稳,出现枝晶生长。在熔覆层中部离基体约0.3mm处,G/vs减少到0.9×109℃·s·mm-2,由于G/vs值的进一步减小,枝晶的生长方向由热流方向和结晶学各向异性共同决定,因此,枝晶的生长方向与垂直熔覆层界面方向存在一定的角度;在熔覆层自由表面,由于表面G/vs值略有增长,同时受表面流体流动的影响,故熔覆层表面枝晶取向主要由晶体学的各向异性所决定,形成了紊乱枝晶。符合熔覆层合金的结晶形态受熔池内液相成分和形状控制因子影响的理论[9]。

Fig.5 Relationship between shape factor and bonding surface

Fig.6 Microstructure of cladding layer

熔覆层组织均为枝晶组织,而枝晶二次间距λ2是枝晶组织的特征尺寸[10]:

式中,A是常数,由合金成分和相图共图决定的,因此在忽略合金化学成分影响的前提下,影响二次间距的主要凝固参量为局部冷却速率T·。

Fig.7 Relationship between cooling rate and solidification line

图7为熔覆层横截面上沿凝固方向的冷却速率变化曲线图。结合图6与图7可以看出,随着熔覆层与基材结合面距离的增加,冷却速率随之增加,根据(6)式,二次枝晶间距随着熔覆层与基体结合面距离的增加而减少。

4 结 论

(1)不同时刻的温度场分布形状近乎相同,即热源中心处温度最高,等温线以椭圆形逐渐向外降低,随着热源的移动,椭圆的长轴和短轴相应增大。(2)熔覆层横截面上某点经历了形状相似的热循环过程,热循环峰值温度随着热源远离该点的距离增大明显降低,热循环起始由室温升高到730℃;峰值温度及起始温度随熔覆各道次间隔时间的增加而降低。(3)熔池的凝固结晶的形状因子由熔覆层与基材结合界面处的1.9×109℃·s·mm-2降到熔覆层表面处的0.7×109℃·s·mm-2左右,同时,二次枝晶的间距沿熔覆层厚度方向随着离结合界面处距离的增加而逐渐减小,熔覆层表面处达到最小值,与凝固结晶理论相吻合。

[1]DING L,LIM X.Numerical simulation of temperature field of laser cladding Co-based alloy coatings[J].Laser Technology,2012,36(1):103-106(in Chinese).

[2]SONG J,HUANG Y,PANG Zh H.Study on wear properties of Fe-based alloy coating by laser cladding[J].Laser Technology,2010,34(3):331-334(in Chinese).

[3]DING L,ZHU X Ch,LIM X.Numerical simulation of laser cladding Co-based alloy on the surface of copper[J].Special Casting&Nonferrous Alloys,2011,31(8):710-714(in Chinese).

[4]DING L,HUANG D Y,LIM X.Temperature field distribution of laser cladding Co-based alloy on the surface of copper[J].Heat Treatment of Metals,2011,36(11):114-118(in Chinese).

[5]TABERNERO A,LAMIKIZ S,MARTINEZ E,etal.Modelling of energy attenuation due to powder flow-laser beam interaction during laser cladding process[J].Journal of Materials Processing Technology,2011,212(12):516-522.

[6]CHEN B S.Computer-aided welding technique[M].Beijing:China Machine Press,1999:107-168(in Chinese).

[7]GAO Y D,HE X.Simulation of welding based on ANSYS unit birth and death technology[J].HotWorking Tchnology,2010,39(7):120-126(in Chinese).

[8]ZHANG J,SONG JL,LIY T.Numerical simulation of temperature field in multi-track overlapping power-feding laser cladding[J].Heat Treatment of Metals,2012,37(10):87-91(in Chinese).

[9]ZHANGDW,ZHANGX P.Solidificationmicrostructure feature of the laser clad Ni and Ni+Cr3C2alloy[J].Translations of Materials and Heat Treatment,2009,30(2):152-157(in Chinese).

[10]WANG ZP,HU F Y,HU B,etal.Research on laser cladding super-alloy K418 by multi-pass and multi-layer method[J].New Technology&New Process,2009(4):78-80(in Chinese).

Analysis of tem perature field of laser cladding Ni-based alloy

QUAN Xiu-min1,DING Lin2,WEIXing1

(1.Department of Mechanical and Electrical Engineering,Lu’an Vocation Technology College,Lu’an 237158,China;2.DepartmentofMechanical Engineering,Anhui Vocational and Technical College of Defense Technology,Lu’an 237011,China)

In order to analyze the rules of temperature field and molten pool crystalline diversification during the preset powder Ni-based alloy cladding process,a 3-Dmodel of laser claddingwasmadewith finite elementmethod.Taking consideration of the impactof temperature changes on the thermal physical parameters and the effects of heat convection and radiation heat,temperature field and solidification and crystallization of laser cladding processwere analyzed and verified by SYSWELD software.The results show that the highest temperature is at the spot center,the isothermal line is almost elliptical and the temperature declines gradually along the radius of the spot center.Thermal cycle peak temperature at a certain point on the coating reduced significantly as the heat source was away.The temperature increased from the room temperature at the first pass to 730℃at the final pass.Shape factor is reduced from 1.9×109℃·s·mm-2of bonding surface to 0.7×109℃·s·mm-2of cladding surface.At the same time,secondary dendrite spacing is the biggest at the bonding surface and the smallest at the cladding surface.The calculation results are perfectlymatched with metallographic microstructure and solidification and crystallization theory.The results provide theoretical guidance for the optimization of laser cladding

laser technique;Ni-based alloy;finite elementmethod;temperature field;solidification theory

TG156.99

A

10.7510/jgjs.issn.1001-3806.2013.04.029

1001-3806(2013)04-0547-04

权秀敏(1979-),女,讲师,主要从事机械制造及表面工程的研究。

E-mail:dinglin8209@sohu.com

2012-11-05;

2012-12-31