C12-3.43/0.981型汽轮发电机组振动故障分析

2013-03-05钟挺张柏林门文斌

钟挺,张柏林,门文斌

(1.巴陵石化公司,湖南 岳阳 414014;

2.湖南省电力公司科学研究院,湖南 长沙 410007)

C12-3.43/0.981型汽轮发电机组振动故障分析

钟挺1,张柏林2,门文斌1

(1.巴陵石化公司,湖南 岳阳 414014;

2.湖南省电力公司科学研究院,湖南 长沙 410007)

针对某厂C12-3.43/0.981型汽轮发电机组运行过程中的异常振动现象进行试验研究,确定机组异常振动的主要来源。通过对#3轴承座进行加垫片以及发电机平衡槽内反对称加重,在工作转速下使#2,#3轴承振动下降到30 μm以下,符合振动标准的要求。

汽轮机;振动;异常;动平衡;刚度下降

某石化企业自备电厂4号机组是在拆除原有12 MW背压机组基础上改建而成的,汽轮机为C12-3.43/0.981型调整抽汽式汽轮机,发电机为QFW-12-2型三相同步发电机,发电机转子、定子采用风冷却,励磁系统采用静态励磁。

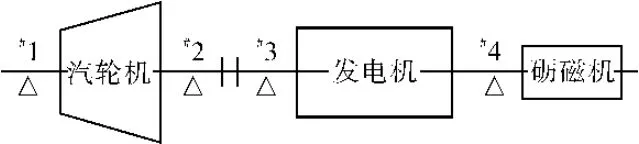

轴系由汽轮机转子和发电机转子组成,转子之间由刚性对轮连接,发电机尾部外伸端是励磁机转子,轴系结构如图1示。#1轴承坐落于汽轮机前轴承箱内,#2,#3轴承坐落在低压排汽缸上,#3轴承下有一小台板,#4轴承为落地轴承结构。汽轮机转子临界转速设计值为1 660 r/min。

图1 机组轴系结构

机组在较宽的转速范围内启动,#3瓦垂直振动相对较大,且在工作转速内存在“第二阶临界转速”现象,接近工作转速时保持较高的振动幅值;带负荷初期,#3瓦振动变化较大。为了解决机组的异常振动问题,开展现场测试,分析机组异常振动原因,提出消除机组异常振动的措施并实施。

1 机组振动试验与结果分析

1.1 测试系统

现场试验中,在#1—#4轴承垂直方向临时装设9 200型振动传感器测量各轴承瓦振,现场#4瓦附近安装光电传感器以测量机组转速和振动相对相位。各轴承振动及转速信号输入到振动分析仪进行测量、记录、存储、分析和处理。

1.2 测试工况

分别在下列工况下进行机组振动测试:

升速过程振动特性试验和带负荷过程振动测试分析;降负荷及降速过程振动测量;热态、冷态下#3轴承座垂直方向、水平方向固有频率测试;升、降速过程振动测试分析;带负荷振动测试和现场动平衡处理。

1.3 测试结果与分析

1)振动的转速特性

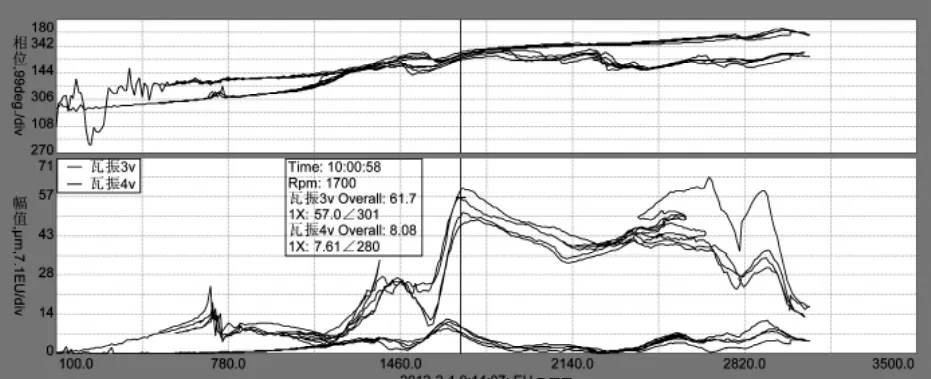

从汽轮发电机组升速特性曲线可知,汽轮机#1,#2轴承在1 410~1 570 r/min时会出现第1个临界转速,此时#1,#2轴承垂直振动分别为25 μm,52 μm(图2所示)。随着转速进一步升高,发电机临界转速1 700 r/min即为轴系第2临界转速,此时#3,#4瓦振动分别为60 μm,14 μm,这是由转子—轴承系统的参数 (刚度和质量)共同决定的。由于小台板存在脱空现象,转速在2 910 r/min左右发电机转子—轴承系统出现共振现象 (图3所示),某次升速过程机组各轴承振动值见表1。

图2 汽轮机转子轴承振动转速特性曲线

图3 升、降速过程发电机#3,#4轴承振动特性曲线

表1 升速过程机组各轴承振动值

在开、停机过程中,进行了2次升、降速振动测试,过临界时#1 瓦振动值为 28.3 μm/250°,#2 瓦振动值为44 μm/326°,由此可以判断汽轮机转子存在一定的一阶不平衡。测试中,#4瓦振最大值为12 μm,转速从1 700 r/min升到2 700 r/min,#3瓦振动都维持在较高的水平,幅值在62~45 μm之间。当转速升到2 900 r/min左右时,#3轴承盖出现共振。在额定转速下,#3瓦振值为22~21 μm,#4瓦振值为6 ~8 μm。

2)振动的负荷特性

带负荷过程中,负荷增大引起机组振动有所增大。负荷达到7 MW时,#3轴瓦垂直、水平振动均达到66 μm,68 μm;随后降负荷到3 MW,#3轴瓦振动迅速降低到18 μm;当负荷再次上升并稳定到8 MW负荷时,各轴承振动最大值仅24 μm,机组振动在优良范围内。

降负荷停机过程中,测得机组振动最大值为:#3瓦垂直振动值和#2,#3瓦轴向振动值都为23 μm;发电机解列后维持转速在3 000 r/min时,#3瓦垂直振动值增加到29 μm。停机过程中,降速到轴系临界转速1 600 r/min时,#1—#4瓦垂直振动最大值分别为 41 μm,68 μm,64 μm,19 μm。降负荷及停机过程的振动数据见表2。

表2 降负荷及停机过程轴承振动 μm

降负荷过程中,#3瓦垂直振动增加明显,主要是解列后排汽缸温度较高且两侧温差较大,#3瓦下小台板悬空后刚度大幅度降低所致。停机降速过程中,轴系临界转速下振动值比开机升速时振动值略大,说明汽轮机动静部分没有碰磨、发电机转子不存在热变形。

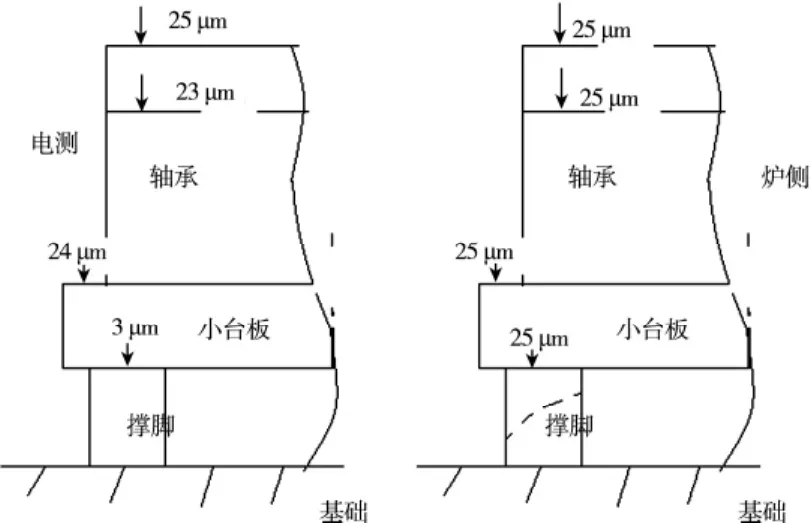

3)轴承振动的外特性

机组在1 040 r/min低速暖机时测量#3轴承座外特性 (见图4),可以看出炉侧小台板完全脱空。该机组#3轴承座下小台板处设计无支撑,图中支撑角钢是投产后现场临时增加。由于运行时#2,#3轴承座标高变化大 (开机过程中排汽缸温度变化大),临时支撑对机组中心状况有一定的影响,运行过程中炉侧支撑角钢被割断。

图4 开机时#3轴承座振动的外特性

当发电机8 MW负荷时,再次测量#3轴承座各部位振动值,获得#3轴承座振动外特性试验结果(见图5)。可以看出,各测点振动值较小,说明带负荷运行状态下转子上的干扰力不大。各部件之间差别振动正常,连接部分不松动。

图5 带负荷时#3轴承振动的外特性

4)#3轴承振动的固有特性

现场实测发现,在转速达到2 800~2 900 r/min时#3轴承出现共振现象,表明#3轴承座系统存在一个46.6~48.3 Hz大致范围的共振区。汽轮机和发电机单转子1阶临界在1 600~1 700 r/min,2阶临界转速应该在3 500 r/min之上,所以转速在2 800~2 900 r/min范围出现的振动应该是轴承座的固有特性引起的。

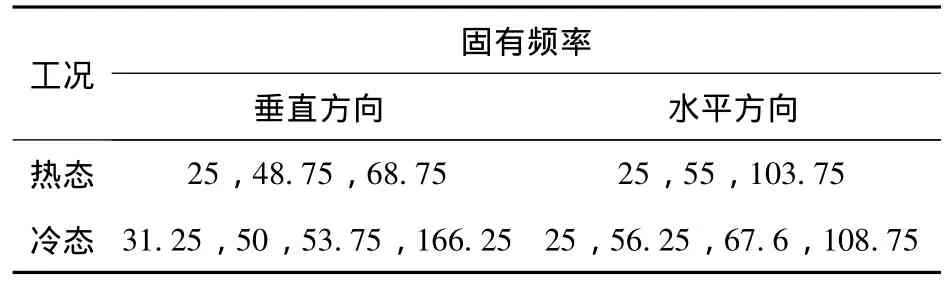

现场进行#3轴承座固有频率测试,机组停机转速到0时投入盘车运行后测量热态下的固有频率,停机冷却后冷态下的固有频率,具体数据见表3。

试验结果显示,#3轴承座存在48.5 Hz的固有频率,即转子在2 900 r/min的峰值是由于在发电机转子2阶激振力的作用下,转子—轴承系统出现共振所致,同时轴承座的支撑刚度下降,进一步放大了轴承振动。从升速特性看,在1 400 r/min左右轴承振动也出现一峰值,可能与轴承25 Hz的固有频率有关。

表3 #3轴承座不同工况下的固有频率 Hz

#3瓦固有频率与热态停机降速过程的共振转速区较为接近,冷态下测得的固有频率高于热态时的固有频率。主要有以下2方面原因:一是#3瓦下小台板间隙变化产生的影响,二是冷热态下轴承座材料的刚度发生了一定的变化。

2 处理措施及效果评价

2.1 处理措施

大修中汽轮机转子送制造厂处理叶片故障后进行高速动平衡,通过加垫片的方式垫实大修中#3轴承座,开机时又将垫片进行适当的调整,同时在发电机平衡槽内加重300 g垫片进行现场高速动平衡。

2.2 实施效果

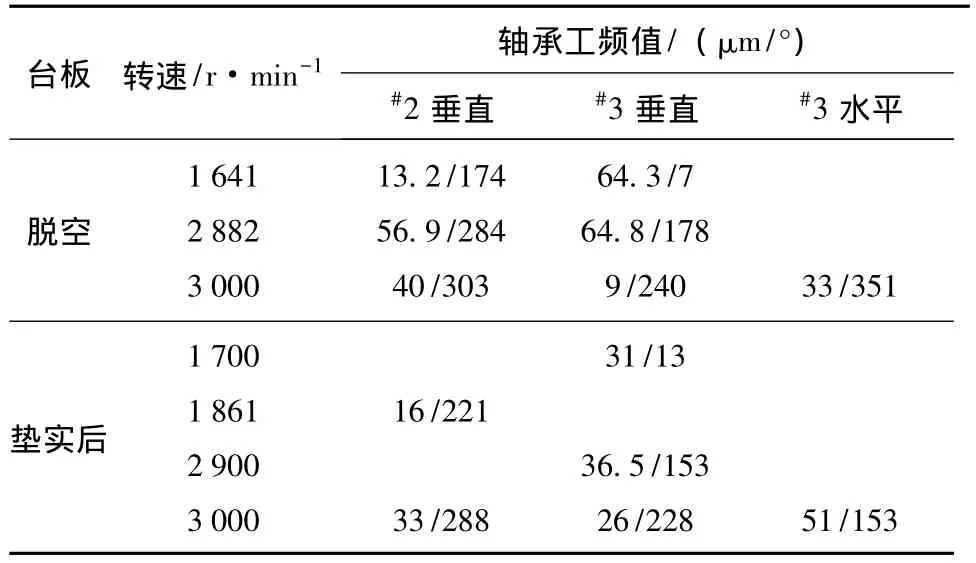

将#3轴承座下的小台板垫片进行适当的调整,以增加#3轴承座在热态工况的刚度,#3轴承座小台板临时支撑垫实后所测得的振动值见表4。

表4 #3轴承座小台板临时支撑垫实后振动值

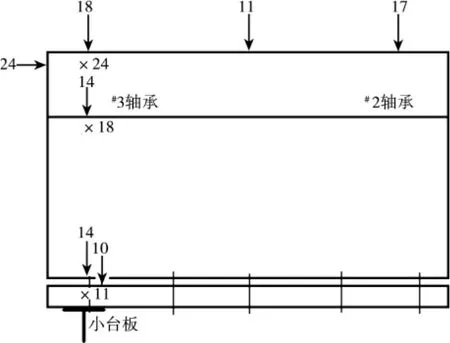

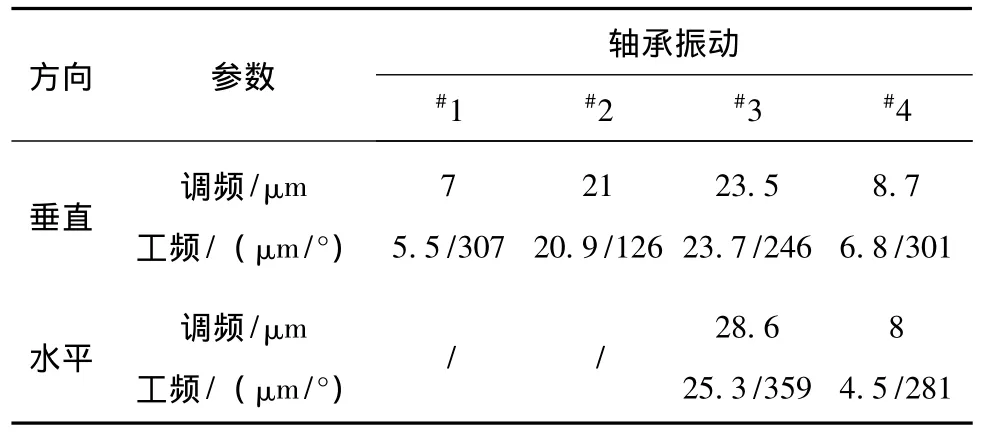

同时在发电机平衡槽内反对称加重2×150 g垫片,以减小发电机转子的原始不平衡质量。图6为发电机转子动平衡以后#3轴承振动升速特性图,在2 800~2 900 r/min共振转速区,#2,#3轴承的振幅降至20 μm以下,工作转速下的振幅在30 μm以下。从现场测试结果看,动平衡后机组振动达到优良标准。

图6 动平衡处理后#3轴承振动升速特性图

带负荷下的振动值 (见表5),机组振动状况良好。

表5 带负荷时机组的振动

3 结论

该机组异常振动的主要原因为:在开机过程中#3轴承座出现脱空现象,使得支撑刚度下降,转子存在不平衡的情况,振动偏大;同时#3轴承座有48.5 Hz的固有频率,升速过程中存在共振现象。通过对上述问题的分析处理,机组振动明显下降,在后续的运行中机组振动达到优良标准。

〔1〕陈江龙,李宝清.西屋引进优化型300 MW汽轮发电机组振动诊断分析和处理〔J〕.振动与冲击,2010,29(8):10-12.

〔2〕卞立中,李金.汽轮发电机组异常振动的原因及处理〔J〕.机电信息,2011(12):82-83.

〔3〕寇胜利.汽轮发电机组的振动及现场平衡〔M〕.北京:中国电力出版社,2007.

TK268.1

A

1008-0198(2013)02-0064-04

10.3969/j.issn.1008-0198.2013.02.019

2012-09-07

钟 挺(1969— )男,湖南岳阳人,工程师,主要从事汽轮机技术工作。