一种新型蜂鸣器的设计

2013-03-05陈汉宁王永怀

陈汉宁,王永怀

(陕西群力电工有限责任公司,陕西宝鸡721300)

1 概述

随着应用地域的扩大和整车性能的不断提高,特别是在矿山、戈壁滩等恶劣路况、恶劣环境条件下,要求车载声响报警系统用蜂鸣器具备抗强振动、冲击能力,同时有较高的可靠性;特别是,在噪声较大特殊环境情况下,普通蜂鸣器声压只有80分贝左右,极易淹没在周围的环境噪声之中,听不清或者听不到,在此情况下,有针对性地提出了需要研制一种新型蜂鸣器。

该新型蜂鸣器是一种声响报警用汽车电器元器件,具有体积小(Φ38mm×38mm)、重量轻(58g)、结构紧凑、易安装、声压大(120分贝)的特点,环境适应性能力强,特别适合矿山、野外作业的越野车、重型汽车和履带车以及其它报警设备作为声响报警使用。

产品外形示意图如下(图1)。

2 设计方案的确定

2.1 设计分析(FMEA)

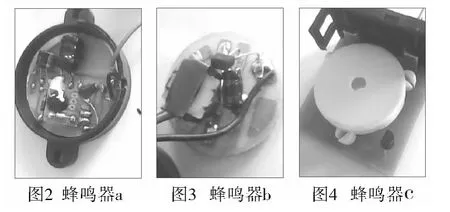

现有蜂鸣器潜在失效分析,我们先看几张蜂鸣器的图片:

图1 蜂鸣器示意图

这几款蜂鸣器是目前国内较常见的车载蜂鸣器,通常路况应用不存在问题。若要使用在矿山、戈壁滩等恶劣路况下的重型车辆上或履带车上,其耐振动、冲击能力就存在不足;同时,矿山、戈壁滩等恶劣路况下,环境噪声大,普通蜂鸣器蜂鸣声基本上听不见。

失效现象a:蜂鸣器不响

失效分析:图2、图3、图4结构的蜂鸣器其元器件主要是悬空焊接在印制电路板上,无减振设计,在振动、冲击情况下易引起元器件在印制电路板上谐振。同时,当在矿山、戈壁滩等恶劣路况下出现较强的车辆颠簸时,强烈的振动和冲击会加剧谐振出现,容易造成元器件管脚断裂或焊点开裂,导致蜂鸣器不响,形成失效。

失效现象b:蜂鸣器蜂鸣声音变音

失效分析:图2、图3、图4结构蜂鸣器中蜂鸣片(或鸣响器)焊接于印制电路板之上,在强烈的振动和冲击作用下,印制电路板对谐振有放大作用,造成图2、图3、图4结构蜂鸣器中蜂鸣片(或鸣响器)部位出现强振动,导致蜂鸣器蜂鸣声音出现哑音或变音。

2.2 可靠性设计

2.2.1 蜂鸣器的指标

温度范围:-45℃—85℃、工作电压:28vd.c、声压:120dB、冲 击:40m/s2、振 动:10Hz—3000Hz,294m/s2、寿命:1000h。

2.2.1.1 普通蜂鸣器的指标

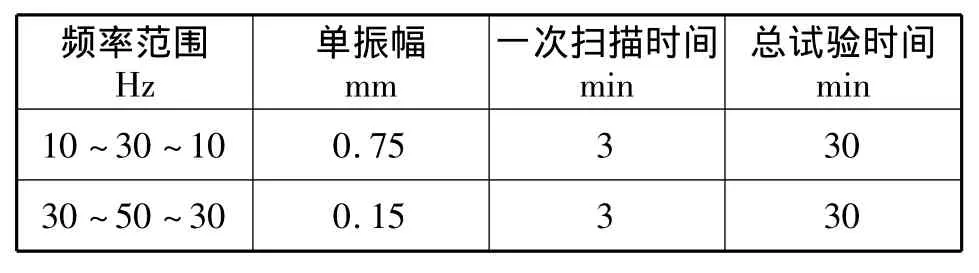

根据SJ/T 10660-1995《声响器和蜂鸣器通用技术条件》标准,蜂鸣器的振动要求如表1所示:

表1 普通蜂鸣器振动要求

SJ/T 10660-1995《声响器和蜂鸣器通用技术条件》标准中没有规定冲击指标。

2.2.1.2 新型蜂鸣器要达到的指标

a、振动指标如下:加速度294m/s2,频率范围10Hz~3000Hz,

三个正交轴的每一轴的两个方向,各向扫描3次,时间15min。

b、冲击指标如下:冲击为后峰锯齿脉冲波,波形要求如图5,峰值加速度P=392m/s2,持续时间TD=19ms。三个正交轴的每一轴的两个方向上进行三次冲击。

图5 后峰锯齿形参数和允差

通过指标对比可以看出,新型蜂鸣器的振动、冲击指标是针对恶劣路况下的矿山、野外作业的越野车、重型汽车和履带车制定的。

2.2.2 抗振动和冲击可靠性设计

针对以上普通蜂鸣器在抗振动和冲击方面的不足,该新型蜂鸣器的设计主要从以下几个方面去加强实现可靠性:

设计方案:采取分区设计、缓冲减震设计,提高抗振动、冲击性能。

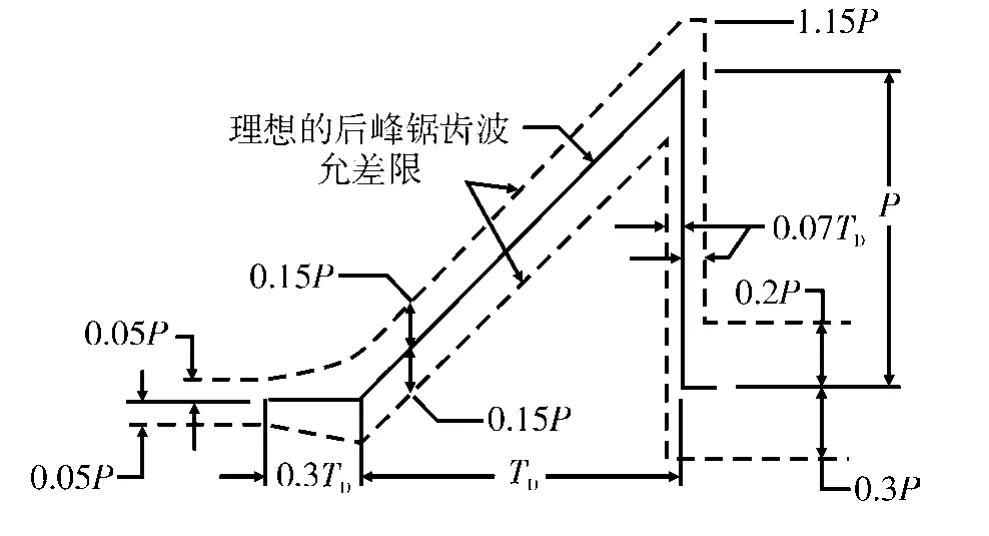

图6 新型蜂鸣器结构示意图

2.2.2.1 分区设计:

新型蜂鸣器内部结构上总共分成三个区(见图6):中心控制区、音响振荡区和回音腔室。三室彼此隔离,经组装后采取分层、分区、分次装配后灌封粘接成一体。

a、音响振荡区:音响振荡区内放置蜂鸣片。将蜂鸣片压入下罩壳特制卡台中,然后在蜂鸣片的周边用硅橡胶固定。蜂鸣片与印制电路板在两个单独区域,互不影响,避免印制电路板谐振影响蜂鸣片出现哑音或变音,提高产品抗振动和冲击能力和长期工作可靠性。

b、中心控制区:中心控制区有集成块和元器件部分、印制电路板、底座、引出线和下罩壳组成。将集成块和元器件部分焊接在印制电路板上,通过防潮处理后两面用硅橡胶灌封固定(见图7、图8)。通过橡胶缓冲减轻谐振的影响,避免元器件在强振动、冲击下管脚断裂或焊点开裂,提高产品抗振动和冲击能力。同时采取防潮处理,提高元器件的绝缘性能,从而提高了产品长期使用可靠性。

图7 控制电路正面

图8 控制电路侧面

将音响振荡区装配完成后,通过软引线将蜂鸣片和印制电路板连接。将装配好的印制电路板部分装入下罩壳中,然后将底座通过螺纹旋入下罩壳;底座旋紧后,在引线和底座孔之间灌封密封胶固化,将底座、引线、线路板部分灌封成一体,提高产品整体抗振动和冲击能力。

2.2.2.2 缓冲减振、防冲击结构设计

普通蜂鸣器安装如图2、图4所示,安装脚设计在产品底座最下方。产品中元器件距离安装位置越远,越容易出现元器件谐振现象,加大了产品失效几率。

新型蜂鸣器缓冲减振结构设计:

a、安装固定形状设计:

安装固定形状由图2所示的安装螺钉孔改为圆形螺母(图6序号4)安装,一方面增加安装脚固定部分面积,安装更加牢靠,提高了产品抗振动、冲击能力;同时不会出现图2所示结构的安装脚断裂、螺钉脱落等现象,从而提高产品长期可靠工作;另一方面通过圆形螺母连接更加快捷,提高装配、维修效率。

b、安装位置调整

新型蜂鸣器安装螺母位置在产品的中部(音响振荡区)。安装螺母与蜂鸣片基本在同一水平位置,避免了蜂鸣片远离安装位置而发生谐振造成的声音变化,提高产品长期工作可靠性。

产品在结构上分区布置,采用缓冲减振设计、防冲击设计,可增强产品的抗振动、抗冲击能力。

2.2.3 回音增效设计

针对普通蜂鸣器声压较小的不足,新型蜂鸣器主要采取回音腔室增效设计方案,达到增大声压的目标。

普通蜂鸣器(外形尺寸为Φ45mm左右)采用蜂鸣片发声后,通过音腔直接输出,声压只有80分贝左右。国内声压能够达到100分贝左右的蜂鸣器采用的蜂鸣片体积较大,蜂鸣器外形尺寸为Φ60mm×55mm,体积、重量较大,安装不方便。

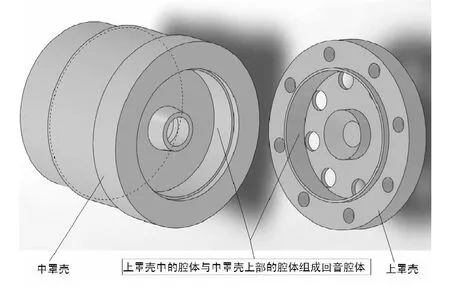

新型蜂鸣器设计思路是高声压、小型化,外形尺寸只有Φ38mm×38mm。在本次设计中,一方面通过在电路上采取电压提升、功率放大等措施提高声压;另一方面大胆尝试回音腔室增效设计方案,即在中罩壳位置上部音腔部分设计一个回音腔室(见图9、图10所示)。

回音腔室增效设计方案的特点是将音响振荡区与音腔分区设计,蜂鸣片发声后,使声波信号不直接从音响振荡区输出,而是经过回音腔室,通过声波的多次折射后,对音响振荡信号进行回音增效后,通过上罩壳发声孔输出产生更强、更大的声压。

图9 回音腔室结构解剖图

图10 回音腔室位置

采用回音增效设计方案不仅能够有效提升声压,还能够避免灰尘直接落入蜂鸣器中,影响蜂鸣片的发声,提高了产品长期工作可靠性。

2.3 工作原理

该新型蜂鸣器采用COMS数字集成逻辑控制芯片,内部设计二次稳压电路对集成电路芯片供电、同时设计滤波抗干扰电路及防极性反接保护电路,音频振荡电路。电源信号输入后,经过控制电路电压提升、功率放大后,由蜂鸣片振动输出蜂鸣声,声压振动信号经过回音腔室,通过声波的多次折射后,对音响振荡信号进行回音增效后,通过上罩壳发声孔输出更强、更大的声压。

3 试验验证

3.1 振动、冲击试验情况

按照2.2.1.2条的规定,对新型蜂鸣器振动、冲击指标,进行了摸底试验和鉴定试验,试验均达到设计目标。

3.2 试验情况

新型蜂鸣器从初样、正样、鉴定批装配,声压检验均能达到设计目标:声压>120分贝。新型蜂鸣器的摸底试验和鉴定试验后,声压均能达到设计目标:>120分贝。

4 解决的技术难点和关键技术

4.1 分区设计、缓冲减振设计

新型蜂鸣器结构上总共分成三个区(图6):中心控制区、音响振荡区和回音腔室。三个区彼此隔离,采取分层、分区、分次装配后灌封粘接成一体,有效的防止了元器件、印制电路板、蜂鸣片之间的谐振影响,同时采用缓冲减震、防冲击设计,有效的增强了产品抗振动、抗冲击能力。

4.2 回音腔室设计

该产品设计的最大亮点是回音腔室设计。回音腔室设计方案的特点是将音响振荡区与音腔分区设计,蜂鸣片发声后,使声波信号不直接从音响振荡区输出,而是经过回音腔室,通过声波的多次折射后,对音波振荡信号进行回音增效后,通过上罩壳发声孔发出更强、更大的声压,达到声压>120分贝的设计目标。

5 结束语

新型蜂鸣器在结构上分区布置,采用缓冲减振、防冲击设计,有效增强了产品的抗振动、抗冲击能力;同时采用回音腔室设计,通过声波的多次折射后,对音波振荡信号进行回音增效,达到提高声压的设计目标。新型蜂鸣器工作可靠性高,适应环境能力强,特别适合特种车辆和越野车型以及重型汽车、履带车配套使用。

[1] 王锡吉,电子设备可靠性工程,1999.

[2] SJ/T 10660-1995《声响器和蜂鸣器通用技术条件》.

[3] 邹海峰,小型电磁继电器.西安:陕西科学技术出版社,1984.