高温高压屏蔽电泵静态阻力系数模拟与试验分析

2013-03-04杜洪伟何兰香

杜洪伟,何兰香

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

屏蔽电泵作为一种低噪声、完全无泄漏泵,在核电和化工领域应用极其广泛。高温高压屏蔽电泵是屏蔽电泵的一种特殊产品,设计温度350℃,设计压力21MPa 以上。泵部分由泵体、导叶、叶轮组成。为了提高泵的水力效率,改善泵的性能,需要相应的减小泵内的水力损失。高温高压屏蔽电泵内液体流动复杂,本文以75-75-160扭曲叶片式高温高压屏蔽泵进行三维流场阻力系数模拟与试验进行对比分析。

1 基本理论

基本方程是计算机模拟计算流动特性的基本理论和出发点。高温高压屏蔽电泵的流动遵守质量守恒、动量守恒和能量守恒定律,其内部流动是三维、粘性、非定常的极其复杂的流动。

1.1 流动控制方程

假定该泵运转时转速恒定,流动控制方程为笛卡儿坐标系下的Reynolds 时均Navier-Stockes方程,具体形式如下。

连续方程为

式中,u、μt—层流和紊流粘性系数,可以看出在Boussinesq 假设中μt被假定为各向同性;k—紊流动能;δij—Kronecker 算子。μt和k 通过求解紊流模型方程得到。

1.2 湍流模型

采用在工程应用中最为广泛的两方程模型,最基本的两方程模型是标准的k-ε 模型进行计算,即分别引入了k 湍动能和湍动能耗散率ε 的方程。其方程具体形式如下

2 静态阻力系数模拟方法

2.1 计算区域

设计工况下泵的运行参数见表1。

表1 泵的运行参数表

计算区域包括叶轮、导叶和泵体的全部流道。本文采用Solidworks 三维软件建模,通过该软件中的布尔运算,得到全流道实体模型如图1 所示。

图1 全流道三维模型图

2.2 网格划分

将水力模型以.stl 格式导入PumpLinx,由于计算流体域复杂,分别对叶轮、蜗壳(包括导叶)和入口段进行网格划分,采用专有的几何等角自适应二元树(geometry Conformal Adaptative Binarytree)算法,即CAB 算法,在由封闭表面构成的体域生成迪卡尔六面体网格。在靠近几何边界,CAB 自动调整网格来适应几何曲面和几何边界线。利用最小的网格分辨细节特征的方法,对旋转部件(叶轮)表面进行了局部网格加密,总体网格划分见图2 所示。

图2 流道网格划分模型图

2.3 计算方法

进口边界条件采用总压进口,假设在进口截面上压力均匀分布,通过调节进口总压来控制泵内部汽蚀发生的程度;出口条件给定出口流量;壁面粗糙度设置为10μm;湍流模型为标准k-ε 模型;在叶轮、蜗壳和入口之间设置交互面,收敛精度设置为1×10-3,进口处水的体积分数设置为1,气体体积分数设置为0;计算格式:速度一、二阶混合迎风格式,其他方程采用一阶迎风格式。本文主要通过PumpLinx 软件模拟泵运转时的三维流场情况。

2.4 静态阻力系数计算公式

阻力系数的公式

式中,ΔP—泵进出口的压差,MPa;ρ—密度,kg/m3;v—出口流速,m/s;Q—流量,m3/h;D2—泵出口直径,设计值0.075m;ξ—阻力系数;Re—雷诺数;ν—介质粘度,m2/s,ν水=1×10-6m2/s。

3 模拟结果及分析

3.1 计算收敛结果

计算结果中流速、压力、湍流动能、湍流耗散率和蒸汽质量分数均具有良好的收敛性,并且收敛精度小于10-4。

3.2 内部流动的特性图

决定内部流动特性的主要因素是压力和速度,因此本文仅以静态阻力系数模拟过程中额定流量点40m3/h 为例,模拟得出相应的总压、速度流线分布(详见图3 和图4)。

图3 总压流线图

图4 速度流线图

由图3 可见,水力模型在叶轮出口处与导叶进口处压力变化较大,并且导叶出口处与泵体内腔衔接处变化突出;由图4 可见叶轮出口处与导叶进口处速度骤变,其他流体区域速度变化相对均匀。以上两图可直观看出,叶轮出口与导叶入口处流场变化较大,效率损失严重,在后续的改进设计中应重点考虑叶轮与导叶的匹配设计,从而提高水力模型效率。

4 阻力系数计算结果

根据上述模拟得出不同流量点的出、入口压差(即扬程),计算静态阻力系数,参数见表2。通过计算结果绘制流量、雷诺数与阻力系数曲线见图5、图6。

表2 阻力系数表(计算值)

图5 流量-阻力系数曲线图(计算值)

图6 雷诺数-阻力系数曲线图(计算值)

5 阻力系数试验结果

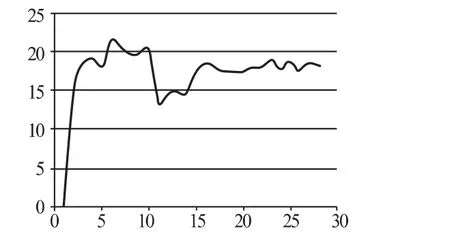

对75-75-160 模型泵进行阻力特性试验,在电机不供电的冷态停车状态下,电泵过流流量为正向(从进口到出口),测定水力部件过流流量与泵进出口压差(水头损失)的关系,最终计算电泵在不同流量下的阻力系数。通过试验得到的结果见表3,并绘制流量、雷诺数与阻力系数曲线见图7、图8。

表3 阻力系数表(试验值)

图7 流量-阻力系数曲线图(试验值)

图8 雷诺数-阻力系数曲线图(试验值)

6 结语

本文所建立的水力模型是完全按照图纸设计的,但在实际生产过程中水力部件的加工(如铸造、锻压、车削等)对水力性能都会有一定的影响。因此,模拟的结果是理想状态下水力模型内部流场反映的静态阻力和阻力系数的大小及变化趋势。本次计算的理论计算值和试验数据相差不大,变化趋势相似,模拟的结果是合理的。采用PumpLinx 软件,基于Reynolds 时均N-S 方程和RNG k-ε 湍流模型,进行三维流场数值模拟,分析流体在离心泵内的速度和压力分布,揭示其内部的流动规律,为产品的设计或改进优化设计提供重要依据。改善离心泵的水力性能,提高效率是离心泵优化设计的重要研究内容。通过对比模拟结果与试验结果,流场分析结果可以有效预测性能变化趋势,利用三维流场分析可以替代那些不可能实现的或者实现起来相当复杂或费时费力的试验,不仅节约试验费用,节约时间,而且可以定性地分析内部流场的变化规律。

[1] 关醒凡.现代泵设计手册[M].北京:宇航出版社,1995.9.(2).

[2] 查森.离心式和轴流式水泵[M].北京:中国工业出版社,1961.(12).

[3] 施卫东.流体力学教程[M].四川:西南交通大学出版社,1996.(1).

[4] Kurokawa J,Jing J.·Performance Prediction of CentrifugalImpeller and Scale Effects[A].Proc.IAHR-Beijing 89Symposium,1989.(5).

[5] 施卫东.流体机械[M].四川:西南交通大学出版社,1996.(1).