钢管桩防腐护甲的冰磨蚀试验

2013-03-04田育丰

黄 焱,田育丰

(天津大学水利工程仿真与安全国家重点实验室,天津 300072)

随着人类开发海洋力度的不断增大,各国相继在海上建造了功能各异的海洋平台.与陆地环境不同,海上恶劣的环境条件是长期困扰科研人员和工程技术人员的难题.其中,海洋环境下的腐蚀作用一直是海洋工程设计和建造中需要重点关注的问题.

海洋环境可以分为海洋大气区、浪花飞溅区、海水潮差区、海水全浸区和海底泥土区5个腐蚀区带[1].其中,浪花飞溅区由于干湿交替的环境条件,腐蚀情况最为严重.经过多年的研究和实践,国内外已有了较为可靠的飞溅区防腐方法,即钢管桩防腐护甲技术,如英国Denso公司的2000FD重型海洋钢管桩防腐护甲[2],中国科学院海洋研究所等单位联合研发的新型复层包覆防护(PTC)技术[1,3]等.

海冰是寒区海域重要的环境条件,我国虽地处热带、亚热带和温带,但我国渤海和黄海北部因地理位置偏北,冬季受西伯利亚南下冷空气直接影响,每年都有不同程度的结冰现象,成为北半球海洋结冰的南边界.我国渤海湾中的海冰类型主要以当年平整冰为主,平整冰盖在防腐护甲前发生连续破坏的过程中,对防腐护甲形成持续不断的磨蚀作用,可能导致护甲表面局部的磨损破坏.目前国内外对于钢管桩防腐护甲上冰磨蚀作用的机理和影响鲜见系统研究.为此,笔者开展室内模型试验,系统研究钢管桩防腐护甲上的冰磨蚀作用.

1 冰对防腐护甲磨蚀作用机理

钢管桩防腐护甲技术的原理是在钢管表面包覆多层不同功能的材料,起到隔绝海水和氧气的作用,以避免飞溅区钢管严重腐蚀(见图 1).一般在靠近钢材表面的第一层涂抹柔软的矿脂化合物,用于黏结钢管管体和第二层材料,同时填充钢管表面的坑纹和凹陷.第二层矿脂聚合物是分隔水分子、防腐和防海生物附着的主要功能层.最外面聚乙烯层的作用是保证矿脂黏附,同时抵抗环境荷载(见图 2和图 3[2]).除海洋平台外,这类防腐护甲还适用于码头和海洋桥梁等飞溅区钢结构的防腐[4].

图1 飞溅区腐蚀情况Fig.1 Corrosion in splash zone

图2 2000FD重型海洋钢管桩防腐护甲Fig.2 Series 2000FD heavy-duty pile corrosion protection system

冰是一种复杂的材料,其强度与应变速率关系紧密.当加载较慢时,冰晶体有充分时间沿边界错位滑移,并且沿边界出现大量微裂纹.随着载荷增大,这些微裂纹开始扩展直至破坏,这时冰表现为变形较大的延性破坏.当加载较快时,冰晶体来不及沿边界充分滑移,出现裂纹后随即破坏,这时冰表现为变形较小的脆性破坏.而当加载处于某一特殊区间时,冰的破坏将表现为交替式延-脆转换模式.

由此可知,冰排在防腐护甲前的挤压破坏受作用速率的严格控制,而最大冰力在哪种破坏模式下出现,又受到防腐护甲变形特征的影响.因此,只有通过大范围的冰速扫描试验,才能确定最大冰力和护甲变形出现时的特征冰速.

冰排在防腐护甲前发生连续破坏的过程中,对防腐护甲形成持续不断的磨蚀作用,这种作用体现为一种长期的累积效应,进而可能导致材料局部的磨损破坏.冰对结构表面的磨蚀作用体现为 2种模式.首先,在防腐护甲与冰盖呈现全接触状态下,冰在结构表面的局部破坏以及局部高压力区的形成是产生浅层磨蚀的根源.冰力大部分集中在所谓的高压力区[5](见图 4).在高压力区中,应力是三向的,沿边界封闭处到中心位置从低到高分布.在这些区域中有剪切发生,从而导致冰内部微观结构的改变.高压力区一般处在极度封闭区域,远离自由表面,同时,他们的位置随着断裂的发生不停地改变,有时会出现在估计不到的位置.断裂一般发生在冰内含有缺陷的地方和压力集中的地方.断裂的出现和高压力区的形成是如影相随的.正是这些高压力区的不均匀分布与压力集中效应,形成了结构表面局部的磨损.

图3 钢管桩防腐护甲结构Fig.3 Structure of steel-pipe pile corrosion protection system

图4 冰排的局部破坏Fig.4 Local failure of ice sheet

另外,当防腐护甲与大面积冰盖的边缘发生作用时,高压力区的集中特性将更为突出,并且此时高压力区的作用方向也将由单向的挤压转换为包含局部剪切的形式,而随之所造成的材料表面的磨损将体现为局部的深层磨蚀,这里将其称为局部的“啃蚀”效应.更需注意的是,防腐护甲与大面积冰盖的边缘发生作用并非偶发事件,大面积冰盖在圆形桩柱前通常有大面积的劈裂进程出现,而这一进程所导致的后续作用进程就恰恰是冰盖边缘与结构的作用,具体体现为高压力区在冰盖边缘出现的“啃蚀”作用.

当钢管桩未安装防腐护甲时,由于钢材是各向同性材料,且强度较高,所以在钢管表面仅出现浅层磨蚀效果,很难发生啃蚀效应.而防腐护甲是各向异性材料,抗剪能力较差,强度低于钢桩.因此,在对钢管桩防腐护甲的冰磨蚀作用进行研究时,应同时关注上述2种模式的磨损进程.

2 物理模型试验

本文开展室内模型试验系统研究钢管桩防腐护甲上的冰磨蚀作用.试验中首先进行冰速扫描,确定防腐护甲上出现最大冰力和变形时的特征冰速.然后在此冰速下进行防腐护甲的冰磨蚀试验,测试了每组试验中的最大冰力和磨蚀,获得了防腐护甲上最大冰力和累积磨蚀数据.

2.1 试验设备

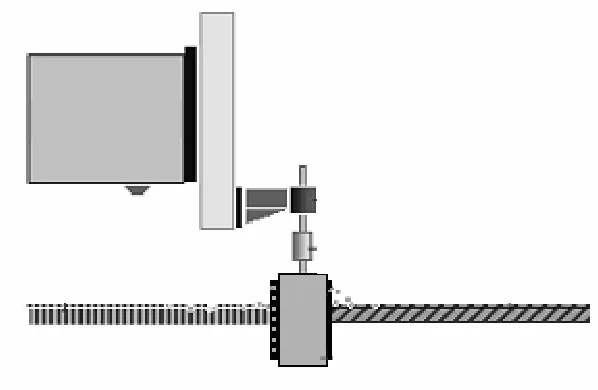

本文中的室内模型试验是在天津大学冰力学与冰工程实验室内进行的,见图 5.实验室低温空间面积 216.0,m2,室内气温最低可降至-22,℃,冰池长20.0,m、宽 5.0,m、深 1.8,m.通过调节室内气温可以使冰排生长、回温和融化.在冰池上有 2部拖车,较大的一部是试验拖车,拖车车速可以在 1~500,mm/s的范围内无级调节,也可在规定的速度下恒速行驶.试验拖车的驱动力为 5,t.较小的服务车主要用于在试验拖车上安装模型,以及在一些试验中推动冰排冲击模型.服务车车速可以在 1~200,mm/s的范围内无级调节.

图5 天津大学冰池Fig.5 Ice tank at Tianjin University

2.2 结构模型

尽管不同国家和机构研发的钢管桩防腐护甲在内涂层成分上有所差别,但这类钢管桩防腐护甲技术的原理是相同的,结构形式也十分相近.在护甲各层中,外面包覆的聚乙烯层完全承受海洋环境载荷.海冰的磨蚀主要作用在聚乙烯层上,因此,聚乙烯层的强度和厚度是影响冰磨蚀作用的关键参数.在试验中,设计防腐护甲模型的聚乙烯层厚 2,mm.这一厚度与前面提到的英国 Denso公司的 2000FD重型海洋钢管桩防腐护甲及我国新型复层包覆防护技术的聚乙烯层厚度相同.

根据渤海湾海洋平台水线面附近桩腿的平均管径,在试验中将防腐护甲安装在直径22,cm的钢管上(见图 6),钢管上下水密,通过测力传感器安装在试验拖车的支撑架上(见图 7).防腐护甲在试验拖车的推动下穿过模型冰盖.

图6 结构模型Fig.6 Structure model

图7 试验状态示意Fig.7 Sketch of test condition

2.3 模型律和模型比尺

用物理模型试验模拟和研究钢管桩防腐护甲受到的冰磨蚀作用,应按照模型律将原型结构上重要受力统一缩尺至模型结构.这样可以保证在可控的实验室环境内对防腐护甲的冰磨蚀作用进行研究.试验中需要模拟冰盖在管桩前的破坏,在这一过程中惯性力、重力和弹性力的作用明显,应使用 Froude和Cauchy 相似准则[6-8].

然而,本次试验又具有较强的特殊性.这种特殊性主要体现为防腐护甲是难以按照相关模型比尺进行缩尺的,因此,对防腐护甲材料来说,试验又是一种原型测试.基于这一复杂特性,试验中首先设置很大的模型几何比尺,即 λ=5.同时,由于冰对防腐护甲材料的局部磨蚀效应主要受冰强度的控制,因此在试验中并不对模型冰的强度进行缩尺,从而达到可以向现实问题进行还原的目的.

2.4 模型冰

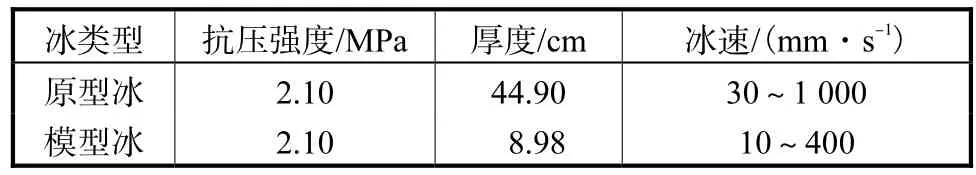

冰厚与冰强度是刻画冰情重现期的重要指标,因此试验中根据渤海湾百年一遇冰情设计模型冰冰厚与冰强度的目标参数.我国冬季有冰覆盖海域按可能出现的不同冰情水平被划分为 21个冰区,其中渤海湾内包含5个冰区,分别为秦皇岛、南堡、歧口、曹妃甸和岔尖,而其中又以曹妃甸冰区的冰情最为严重.因此试验中对目标参数的选取拟根据曹妃甸冰区的参数制定.按照模型比尺将主要的原型冰参数和模型冰目标参数列于表 1.在试验中需保证模型冰的弹性模量和冰厚与目标冰参数的偏差在5%以内.

表1 主要的原型和模型冰参数Tab.1 Sea ice and model ice parameters

试验中使用尿素模型冰.当水温降至 0,,℃同时气温降至-10,℃时,喷雾引晶促使冰排开始生长.喷雾引晶过程是通过压缩空气在冰池水面上喷洒雾化的尿素水溶液,保证冰排具有小且均匀的冰晶体尺寸(直径小于 1,mm),如图 8所示.当冰晶核在水面形成后,降低室温至-22,℃促使冰生长至设计冰厚.在试验时冰温保持在-2~0,℃.

图8 模型冰Fig.8 Model ice

在制取模型冰的过程中,通过使冰排回温来控制模型冰的抗压强度.模型冰的抗压强度可以通过单轴抗压强度试验进行测量.在每组试验开始前先进行3组单轴抗压强度试验,保证3组模型冰样试验测得的抗压强度均满足目标冰强度要求再开始试验.

2.5 试验过程

在试验中共使用 4个配有防腐护甲的钢管桩模型,其中,在冰速扫描试验中使用 3个模型,在冰磨蚀试验中使用 1个模型.在进行冰速扫描试验时,将包覆防腐护甲的钢管桩安装在试验拖车的支撑架上,在管桩的初始位置,防腐护甲底部与冰盖接触.启动试验拖车按照预定速度推动防腐护甲穿过模型冰盖,通过测力传感器采集防腐护甲经受的冰荷载.试验拖车停止后,用千分表测量防腐护甲与冰盖接触部分的表面变形,完成 1组试验.降低支撑架使护甲变形部分沉入水底,上面未变形部分下降与冰盖接触,重复上述过程进行下一组试验,每个钢管桩防腐护甲模型在完成 7组试验后进行更换.在冰速扫描试验中,共对 10组冰速(10~400,mm/s)进行了试验,每组冰速进行2次重复试验,共20组试验.

根据冰速扫描试验结果确定防腐护甲上出现最大冰力和变形时的特征冰速,在此冰速下更换结构模型进行冰磨蚀试验.试验过程与冰速扫描过程相近,不同的是在每组试验中均保持防腐护甲的固定位置与冰盖持续接触磨蚀.试验拖车每持续推动防腐护甲与冰盖接触6,min停车,用千分表测量护甲表面划痕和凹痕的深度,得到防腐护甲表面的累积磨蚀.累积磨蚀的定义为

式中:Ca为累积磨蚀,%;Vl为由冰磨蚀造成的聚乙烯层累积损失体积,可在每组试验后测得;Vi为未经冰磨蚀作用的聚乙烯层初始体积,可由防腐护甲与冰盖的接触面积乘以聚乙烯层厚度得到.需要说明的是,由于冰对护甲表层的磨蚀作用体现为整体接触区域下的随机分布型式,如采用相对厚度表述累积磨蚀,较易产生磨蚀贯穿材料厚度的歧义,因此这里采用相对体积来表述累积磨蚀效应.在冰磨蚀试验中,共进行100组试验,累计测试时间10,h.

3 试验结果和分析

3.1 冰速扫描试验

在冰速扫描试验过程中,随着冰速的变化,冰排在防腐护甲前表现出3种不同的破坏行为,即低冰速下的延性破坏,高冰速下的脆性破坏,以及中等冰速下的交替延性-脆性破坏.

当冰速处于低冰速区间(冰速 10~100,mm/s)时,防腐护甲前端冰盖在其作用下于不同深度的平面内逐渐形成一系列清晰的径向裂纹,这些径向裂纹可以扩展很长的距离直至出现一较长的环向裂纹.当环向裂纹出现时,冰盖发生屈曲破坏,防腐护甲前冰盖向上隆起或向下凹陷变形断裂,此时冰力达到一个破坏周期内的最大值.随着冰盖发生破坏,冰力迅速减小,在冰力时程曲线中表现为明显的缓慢加载快速卸载过程.

当冰速处于高冰速区间(冰速 200~400,mm/s)时,冰盖受到防腐护甲的快速挤压,应变速率很高,防腐护甲前端冰盖内迅速产生宏观裂纹,在很小的变形下就发生了脆性挤压破坏.此时冰盖的破坏模式为连续挤压破坏,碎冰不断从接触面挤出,冰盖表面无明显裂纹.冰力时程曲线表现出明显的高频加载特征.

当冰速处于中等冰速区间(冰速 100~200,mm/s)时,防腐护甲前冰盖的破坏模式介于延性破坏和脆性破坏之间.此时冰盖的破坏现象复杂,防腐护甲前冰盖交替出现隆起或下凹变形的屈曲破坏和连续挤压破坏.在冰力时程曲线中可以明显地观察到发生屈曲破坏时冰力的突然卸载,以及发生挤压破坏时冰力的高频加载.

整理不同冰速条件下防腐护甲上的冰荷载数据和变形量,得到冰力极值和变形量随冰速的变化曲线如图9和图10所示.

图9 不同冰速下的冰力极值曲线Fig.9 Maximum ice force curve at different ice speeds

图10 不同冰速作用下的变形量曲线Fig.10 Deformation curve at different ice speeds

从图 9中可以发现,随着冰速的增加,防腐护甲上所受到的最大冰力首先表现为迅速增大.当冰速达到v=150,mm/s时,防腐护甲上的冰力达到最大值8.84,kN.随着冰速的进一步增加,最大冰力呈现出先减小随后逐渐趋于平稳的趋势.结合试验现象和冰荷载时程曲线可知,防腐护甲上经受的最大冰荷载出现在中等冰速条件下,此时冰盖的破坏模式为交替出现的延性-脆性破坏.由图 10可知,当冰速 v=150,mm/s时,防腐护甲在冰盖作用下的变形量达到最大值0.1,mm.同时,变形量曲线也表现出随着冰速增加先增大后减小再趋于平稳的特征.

由冰速扫描结果可知,防腐护甲在冰速为150,mm/s时经受最大的冰荷载并出现最大变形,此时冰盖的破坏模式为交替出现的延性-脆性破坏.同时,当冰盖发生交替延性-脆性破坏时,防腐护甲将受到最严重的冰磨蚀作用.这不仅因为此时防腐护甲上的冰力和变形最大,还与冰排破坏后的碎冰尺寸有关.当冰排发生延性破坏时,冰排断裂为大块的冰板,这些冰板对防腐护甲的作用主要是冲击和挤压,磨蚀作用较小.当冰排发生脆性破坏时,冰排在防腐护甲的连续挤压下破坏成尺寸很小的碎冰沫,这些碎冰沫在冰与防护层表面的接触区域内,发挥一定程度的润滑作用[5],从而弱化了冰破坏进程对护甲表面的磨蚀作用.然而,当冰排发生交替延性-脆性破坏时,冰排破坏后形成大量具有一定强度的微小碎冰块,而这些微小碎冰块将产生显著的磨蚀效果.由此,后续的防腐护甲冰磨蚀试验在冰速 150,mm/s条件下进行.

3.2 冰磨蚀试验

正如前面所讨论的,冰对结构表面的磨蚀作用体现为 2种模式,即冰排正面全接触时产生的浅层磨蚀,以及冰盖边缘作用在结构上造成的啃蚀效应.试验中这2类磨蚀作用现象均得到了观测.如图11所示,防腐护甲与冰盖全接触,并持续保持这种接触状态.聚乙烯层表面在压力集中位置出现冰盖摩擦作用下的局部划痕,见图12.

图11 冰盖正面全接触Fig.11 Frontal contact of the ice sheet

图12 浅层磨蚀作用下的划痕Fig.12 Nicks caused by the basic abrasion

除了上述冰盖与防腐护甲保持全接触状态形成的浅层磨蚀,在试验中还观察到防腐护甲与大面积冰盖边缘发生作用时的啃蚀效应.在部分试验中,完整冰盖在防腐护甲前发生大面积的劈裂破坏(见图13),冰盖在护甲前端劈裂为左右 2部分,这 2部分便形成了大面积冰盖的边缘.当防腐护甲通过冰盖劈裂后形成的水道时,与两侧的大面积冰盖边缘发生作用,在聚乙烯层表面出现因局部啃蚀效应造成的凹痕,见图14.

图13 冰盖边缘的啃蚀效应Fig.13 Nibbling effect caused by the ice sheet edge

图14 啃蚀作用下的凹痕Fig.14 Concaves caused by the nibbling effect

完整冰盖的劈裂破坏是由于径向裂纹扩展贯穿整个冰盖造成的.当冰排发生中等冰速下的交替延性-脆性破坏时,冰盖在发生延性破坏时所导致的径向裂纹,在进而交替出现的脆性断裂机理控制下,其受拉扩展乃至贯穿整个冰盖的可能性将大幅度提升.因此当冰盖发生交替延性-脆性破坏时,与其他 2种破坏形式相比,冰盖在防腐护甲前更容易发生大面积的劈裂破坏,从而在聚乙烯层表面更易出现啃蚀作用下的凹痕.

整理试验中测得的累积磨蚀和冰荷载时程曲线,得到累积磨蚀和冰力极值曲线,如图15所示.

图15 累积磨蚀和冰力极值曲线Fig.15 Accumulated abrasion curve and maximum ice force curve

在持续不断的磨蚀作用下,由冰排浅层磨蚀造成的划痕和冰排边缘啃蚀效应造成的凹痕均出现在聚乙烯层表面.其中,划痕随冰盖对聚乙烯层表面的持续磨蚀不断增加,其累积速度开始很慢,这是因为初始聚乙烯层表面比较光滑,与冰盖间的摩擦系数较小,冰盖对聚乙烯层表面的摩擦作用较小,致使划痕的出现和累积较为缓慢.随着划痕的不断出现,聚乙烯层表面逐渐变得粗糙,摩擦系数增大,划痕的累积速度也逐渐增大.这一过程在图 15中对应累积磨蚀曲线的 AB段.在曲线的 AB段内,划痕的最大磨损深度为 0.02,mm,累积磨蚀整体水平较低.因此,由冰排浅层磨蚀造成的划痕对于防腐护甲表面的累积磨蚀贡献较小.

在防腐护甲表面出现的另一种局部磨损现象是由冰盖边缘啃蚀效应造成的凹痕.在累积磨蚀曲线的BC段出现了冰盖边缘对防腐护甲的啃蚀效应,所造成的 1号凹痕出现在防腐护甲迎冰面沿冰盖推进方向的 0°位置,其最大深度为 0.42,mm,磨损量为4.36,mm3.

随着防腐护甲表面与冰盖的继续作用,由啃蚀作用产生的凹痕相继出现.在累积磨蚀曲线的 DE和FG段相继出现了2号和3号凹痕.2处凹痕均出现在防腐护甲迎冰面与沿冰盖推进方向成 60°角的侧面,最大啃蚀深度均为 0.13,mm,磨损量也相差不大,约为 0.73,mm3.

同时,试验中还对防腐护甲上的冰力进行了不间断记录.如图 15所示,防腐护甲上的最大冰力随累积磨蚀的增加而小幅增大.这是因为随着冰盖对防腐护甲表面的持续磨蚀,聚乙烯层表面上的划痕逐渐增多,聚乙烯层与冰盖间的摩擦系数增大,致使两者间的相互作用更加显著,使冰荷载有小幅增大趋势.同时,由累积磨蚀与最大冰荷载分布可以发现,最大冰力的变化主要受由划痕产生的累积磨蚀影响,由凹痕造成的累积磨蚀对最大冰荷载的影响很小.

4 结 论

(1) 在试验中,防腐护甲表面最大累积磨蚀为9.56×10-5,最大磨蚀深度为 0.42,mm,防腐护甲上的冰磨蚀作用明显.因此,在有冰期海域使用钢管桩防腐护甲时应考虑冰磨蚀作用的影响,预先进行物理模型试验测试,保证护甲有足够的耐冰磨蚀性能.

(2) 在试验中,当冰盖发生中等冰速下的交替延性-脆性破坏时,防腐护甲上的冰磨蚀作用最严重.

(3) 当冰盖在防腐护甲前发生大面积劈裂时,虽然此时冰力明显下降,但冰盖边缘作用下的磨蚀情况反而更加严重.因此在考虑冰磨蚀作用时,需要特别注意冰盖发生大面积劈裂时的磨蚀情况.

(4) 由冰排正面全接触磨蚀造成的划痕对于防腐护甲表面的累积磨蚀影响较小,累积磨蚀主要受啃蚀效应造成的凹痕控制.

(5) 防腐护甲上的最大冰力随累积磨蚀的增加而小幅增大.同时,最大冰力的变化主要受由划痕产生的累积磨蚀影响,由凹痕造成的累积磨蚀对最大冰荷载的影响很小.

[1] 侯宝荣,杨小刚,贾淑香. 海洋浪溅区钢结构腐蚀与复层包覆防护实践[J],中国港湾建设,2012(2):70-72.Hou Baorong,Yang Xiaogang,Jia Shuxiang. Practice of corrosion protection and multi-layer covering technology for steel structure in splash zone[J]. China Harbour Engineering,2012(2):70-72(in Chinese).

[2] Winn & Coales(Denso) Ltd. Engineering Specifications for Sea Shield Series 2000FD Steel and Concrete Pile Protection[EB/OL]. http://www. watimas. com,2012-10-29.

[3] Hou Baorong,Duan Jizhou,Zhang Jinglei,et al. Tests for hanging steel specimens in seawater[J]. MP,2002,41(10):45-49.

[4] 何祖光,李志豪,张善华. 海港码头钢管桩护甲防护技术研究[J]. 交通科技,2010(3):150-152.He Zuguang,Li Zhihao,Zhang Shanhua. Study of sea shield technology about steel-pipe pile[J]. Transportation Science and Technology,2010(3):150-152(in Chinese).

[5] Jordaan I J. Mechanics of ice-structure interaction[J].Engineering Fracture Mechanics,2001,68:1923-1960.

[6] 黄 焱,史庆增,宋 安. 冰力模型实验中的模型律[J]. 冰川冻土,2003,25(增2):352-355.Huang Yan,Shi Qingzeng,Song An. The application of scaling laws to ice force model tests[J]. Journal of Glacioligy and Geocryology,2003,25(Suppl 2):352-355(in Chinese).

[7] Huang Yan,Shi Qingzeng,Song An. Model test study of the interaction between ice and a compliant vertical narrow structure[J]. Cold Regions Science and Technology,2007,49:151-160.

[8] Huang Yan. Model test study of the nonsimultaneous failure of ice before wide conical structures[J]. Cold Regions Science and Technology,2010,63:87-96.