热等离子体裂解煤制乙炔反应器研究进展

2013-03-03顾佳明黄晓媛程党国陈丰秋

顾佳明,黄晓媛,程党国,陈丰秋

(浙江大学化学工程与生物工程学系,浙江杭州310027)

乙炔是一种重要的基本化工原料,同时也是一种高热值的燃气,在工业中应用广泛。长期以来我国采用水解电石法生产乙炔。然而电石法尽管在技术上很成熟,但工艺流程长、能耗高,并产生严重的三废污染。因此,迫切需要寻求一条洁净高效生产乙炔的途径。热等离子体裂解煤制乙炔技术结合了热等离子体高温、高焓、高活性物种的特点和煤炭中碳氢比接近1∶1、有利于乙炔生成的特点,能够实现由煤直接制取乙炔。热力学研究表明,在热等离子体高温条件下(3000 K以上)的C-H体系中乙炔非常容易生成,是主要的烃类产物[1-4]。与电石法相比,等离子体法能够降低生产单位质量乙炔的资源和能量消耗,且造成的污染很少,具有流程短、洁净、高效的特点,是一种极具工业化发展前景的乙炔绿色生产技术[5-7]。

研究表明,要实现等离子体裂解煤制乙炔,需要满足煤粉在高温下迅速升温、挥发分充分释放并反应以及反应后气体迅速冷却3个条件[7-8]。这就要求要求煤粉与等离子体充分混合,裂解气得到有效淬冷,以获得较高的乙炔收率。煤成分复杂,且在裂解过程中极易结焦影响生产稳定性和连续性。因此反应器结构设计对于煤粉等离子体裂解制乙炔工艺的工业化开发是至关重要的。

1 热等离子体裂解煤制乙炔工艺研究进展

国外早在20世纪60年代就开始了用热等离子体转化煤制取乙炔的研究,我国也于20世纪90年代开始进行相关研究工作。这些研究中很多是在实验室小装置 (等离子体发生器功率在几千瓦到几十千瓦左右)上考察功率、煤质、停留时间等对乙炔收率影响的基础性研究,也有一些在兆瓦级别装置上考察连续运行可行性的工业化中试实验。

1.1 国外研究进展

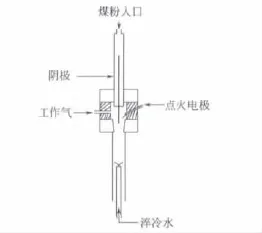

英国煤炭利用协会的Bond等[9-20]采用氩等离子体裂解煤,等离子体发生器功率约为6 k W,实验装置如图1所示。等离子体发生器在反应器上方,产生的等离子体向下流动。煤粉经流化后通过阳极上的孔进入等离子体射流中,并在下落的过程中受热发生裂解反应生成乙炔。裂解生成的气体通过绕在冷却段外壁上的水管进行冷却降温。

英国Sheffield大学的Nicholson等[10]将煤置于氩以及氩/氢等离子体中裂解,实验时最大功率13.2 k W,实验装置如图2所示。等离子体发生器同样置于反应器上方,煤粉流化后通过空心阴极进入等离子体射流中。位于反应器下部的水冷套管喷出冷却水,对反应后的裂解气进行冷却。通过煤在氩和氩/氢两种等离子体中裂解结果的对比,发现氩等离子体中加入适量的氢气能够很大的提高乙炔收率,因而他们认为反应气氛对裂解有非常重要的影响。

与上述英国两家机构采用的结构类似,印度中央燃料研究所[11-13]也将等离子体发生器安放在反应器上方,但不同的是煤粉入口不是在电极上而是在电弧喷嘴下方。淬冷段外壁上设有水冷夹套,对裂解气进行冷却。

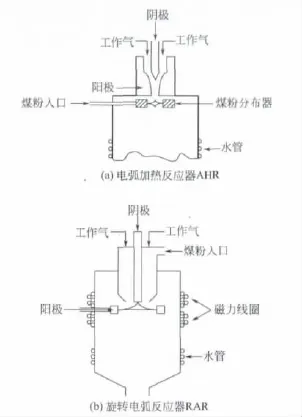

德国[14-17]Gmb H公司使用的装置如图4所示,等离子体发生器电弧发生区的外壁上缠有磁力线圈,线圈通电后产生的磁场能够使电弧旋转起来,以加大反应面积并保持等离子体稳定。煤粉入口设计则与印度中央燃料研究所的相似,入口设置在电弧的下方,但是煤粉入口数量由1个增加到了4个。多路淬冷水通过淬冷段外壁上的小孔喷入反应器内。

图2 英国Sheffield大学反应装置

图3 印度中央燃料研究所实验装置

图4 德国Gmb H公司采用的反应装置

美国AVCO公司[18-19]在20世纪80年代初期对煤制乙炔工艺进行了研究,并成功进行了功率达到1 MW的工业化中试实验。在研究过程中,他们开发了不少反应装置,具有代表性的两种反应装置 (电弧加热反应器AHR和旋转电弧反应器RAR)如图5所示。两种反应器均以氢气作为工作气体,通过绕在反应器壁外的水管对裂解气进行淬冷。不同的是,在电弧加热反应器中煤粉从电弧喷嘴下方加入,并通过分布器强化煤粉的分散以及与等离子体的混合。而在旋转电弧反应器中,煤粉则是通过阴极与阳极之间的空隙加入并直接进入电弧区与等离子体混合。

图5 美国AVCO开发的反应装置

此后石油制乙烯路线大规模发展,乙炔的基础原料地位逐渐被乙烯取代。国外关于煤制乙炔工艺的研究几乎完全停止,也没有更多文献报道,因此该技术没有能够得到进一步的发展。

1.2 国内研究进展

我国于20世纪90年代开始对等离子体裂解煤制乙炔工艺进行研究,到目前为止研究主要集中在太原理工大学、中国科学院等离子体物理研究所、清华大学和浙江大学等高校、科研院所中,此外在华东理工大学、大连理工大学和复旦大学也有一些研究,其中中国科学院、清华大学和浙江大学的研究是与新疆天业 (集团)有限公司 (简称新疆天业)合作开展的。

太原理工大学的谢克昌教授课题组[20-37]采用一最大功率55 k W的实验室规模小装置对煤在等离子体中的裂解过程进行了大量的研究,包括试验参数的影响、反应体系热力学平衡计算、固相产物分析、机理探讨、结焦清除方法探索等。反应后裂解气中乙炔浓度可达7%,最大乙炔收率22%。他们采用的装置如图6所示。等离子体发生器位于反应器下方,煤粉流化后由位于电弧下方的进煤管送入。淬冷水由反应器壁上的小孔喷入对反应后气体进行冷却。

图6 太原理工大学反应装置

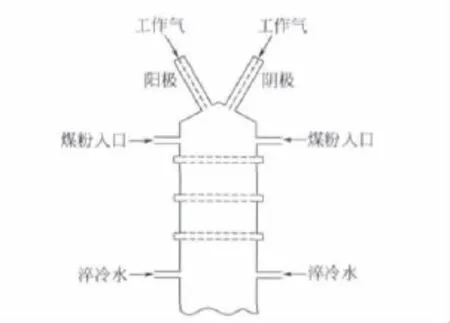

前文介绍的研究中采用的等离子体发生器都是阴极、阳极和中间电极轴对称地分布在一条直线上,往往将这种炬称之为直线型炬。2001年,中国科学院等离子体物理研究所开发了V型等离子体发生器和配套反应装置,并与新疆天业、清华大学、复旦大学等单位合作,成功进行了2 MW等离子体裂解煤制乙炔工业化中试[38-41]。中试过程中等离子体炬实现稳定运行,乙炔浓度稳定在8.5%(最高9.3%)。V型等离子体发生器由两个直线炬组成,可以看做是直线等离子体发生器的一种演化,炬及反应器结构如图7所示。V型等离子体炬两个电极之间的角度为60°,煤粉通过多路进煤管从电弧下方进入反应器,淬冷介质为水。2007年以后,新疆天业公司与清华大学、浙江大学合作,继续进行大功率等离子体裂解煤制乙炔技术的研究,成功进行了炬功率达到5 MW的工业中试,并通过了72 h连续运行的考验。

图7 新疆天业公司MW级V型等离子体炬及反应器结构

针对新疆天业公司工业中试中所采用的反应装置,清华大学的樊友三教授和程易教授的两个课题组在反应体系的热力学计算[1-2,6]以及反应器结构的CFD模拟优化[42-45]做了大量研究。吴昌宁等[2,6]认为对于实际的等离子体裂解煤反应过程,在进行反应体系热力学分析时只需考虑气相平衡即可。在此基础上得到的热力学分析结果显示,按照CO组成扣除C元素后的有效碳氢质量比和淬冷前温度对反应后乙炔浓度有重大影响。只要能够估计这两个参数的值,即可对反应结果进行预测。为了能够更好地了解等离子体反应器内发生的裂解过程,程易教授课题组[42-45]通过CFD模拟和计算考察了反应器结构对煤粉分布、运动轨迹的影响以及煤粉受热后脱除挥发分并裂解的过程。这些研究结果为后来的反应器设计和机理研究等具有重要的指导意义。目前,为了更好地研究等离子体中煤裂解的反应机理,程易教授课题组[46]建立了一套最大功率为10 k W的的实验室小装置,等离子体炬采用的是典型的直线型炬。

浙江大学[47-50]的研究主要是为新疆天业公司5 MW工业中试实验中的淬冷、气固分离以及反应后残煤利用等环节提供技术支持。何潮洪教授课题组[47-48]开发的环隙式淬冷器及配套的换热系统,不仅能够对裂解气进行有效淬冷,尽可能抑制反应生成的乙炔再次裂解,还能够对反应余热进行回收和利用。吴忠标教授课题组[49]根据裂解气淬冷后的特性,设计了高效旋风+水洗塔+湿式电除尘的气固分离工艺路线以除去裂解气中的煤粉,从而使裂解气能够符合后续的分离提纯的工艺要求。陈新志教授课题组[50]对裂解残煤进行分析后认为,可将残煤制成活性炭、电石型焦和水煤浆等高附加值产品,从而提高整个等离子体裂解煤过程的经济性,并研发了相应的制备工艺和改性技术。这些与反应过程相配套的后续工艺技术对于等离子体裂解煤工艺的工业化是必不可少的,而目前的研究所取得的结果也是非常令人期待的。此外,陈丰秋教授课题组[51]对反应过程进行研究,通过密度泛函理论计算阐述了煤在等离子体中裂解生成乙炔的路径,其结果及后续研究对于深入了解煤裂解反应机理、改善反应效果将具有重要意义。

2 反应器结构的设计及其影响

2.1 等离子体发生器与反应器相对位置

从已有文献看,大部分研究机构进行实验时都将等离子体发生器置于反应器上方,等离子体射流和煤粉同时向下流动,这种形式的反应器也被称为下行床反应器。但是也有个别研究中采用其它流动形式的反应器设计。比如日本的Honda等[52]开发的实验装置中等离子体发生器就位于反应器下方,煤粉从等离子体发生器与反应段之间的小孔加入,与等离子体射流一起向上流动。祝媛等[53]通过对不同形式等离子体裂解煤装置的反应效果进行比较分析后认为,下行床反应器能够适应等离子体裂解煤超短接触、反应的特点,更有利于乙炔的生成,因此是作为等离子体裂解煤制乙炔反应器的合理选择。

2.2 进煤口的设计

煤粉与等离子体的混合效果直接影响了煤粉颗粒的受热和挥发分释放效果,从而影响乙炔收率,因此进煤口的设计非常关键。进煤口的设计主要包括进煤口位置、数量、喷嘴形状和角度等。

目前文献上有报道的进煤口位置主要有3个。一是在电极上,煤粉通过在阴极或者阳极上的孔道直接进入电弧发生区。这种进样方式的好处是煤粉可以全部进入等离子体射流中,混合效果好,但是在电极上钻孔以及煤粉直接进入电弧发生区可能会导致电弧不稳定,对等离子体发生器的设计水平要求较高。而且在电极上的小孔不可能做得很大,因而对进煤量会形成一种限制。第二种是在阴阳两极之间的空隙,比起第一种方式,这种方式不需要对电极钻孔,煤粉也可以直接进入电弧发生区。美国AVCO公司在中试时采用的旋转电弧反应器就是这种进样方式,而且在电弧发生器外面设置了电流线圈,通过磁场来稳定电弧,并强化混合效果。三是在电弧发生区下方,也就是等离子体射流喷嘴附近。这种进样方式被许多研究采用,因为这种方式比较简单,支持比较大的进煤量,且不需要对电极做改动。但是由于等离子体射流本身具有很大的速度,从径向喷入很难保证煤粉全部进入等离子体射流的高温区,混合效果没有第一第二种方式好。本文作者认为第二种方式最合理,既不需要对电极做改动,电极之间的空隙大小也可以改变以解除对进煤量的限制,而电弧不稳定问题则可以通过加磁场等方式解决。

进煤口数量的影响主要表现在煤粉分布方面。进煤口数量过少,容易造成煤粉过于集中,不利于混合。美国AVCO公司在他们的电弧加热反应器中虽然只采用了一根进煤管,但是煤粉在进入反应器前通过一个煤粉分布器进行分散,因此也可以看做是多个进煤管。

进煤口形状和角度除了能够影响煤粉分布外,还会影响煤粉颗粒射出的速度,尤其是当采用从电弧下方径向进料时,煤粉颗粒速度对于煤粉能否进入高速等离子体射流十分关键。清华大学针对新疆天业公司2 MW反应器采用的六路进煤口设计[42],通过CFD计算模拟了在不同进煤口角度、喷嘴形状下反应器内煤粉颗粒的分布、速度场和温度场。计算结果发现,改变煤粉喷口角度和形状,在反应器内形成涡流变化,可以改变煤粉颗粒的停留时间,强化气固接触和传热效能,并给出了最优的喷煤口设计。

2.3 淬冷方式

由于乙炔在高温下很容易分解成炭黑和氢气,如何尽可能的阻止已经生成的乙炔分解对于提高乙炔收率也是非常重要的。目前文献上报道的淬冷方法基本上采用水作为淬冷介质,主要是因为水除了在升温过程能够带走显热外,还能够蒸发汽化带走大量的潜热,淬冷效果较好。不过即使同样采用水淬冷,方式也是多种多样的,总结起来主要有3种。一是在淬冷段外面缠绕水管或者设置夹套,通过流动的水换热带走热量。这种方法淬冷效果不好,因为裂解气需要在很短的时间内从2000℃以上降到100℃以下才能较好防止乙炔裂解,而气体与水之间的换热速度显然很难满足如此之快的降温要求。二是将淬冷管伸入反应器内,喷出水对气体进行冷却。这种方法淬冷效果好,但是淬冷管长时间置于高温气体流中,对于淬冷管的材料是一种考验。而且裂解后还有不少未反应的煤粉,这些煤粉的冲刷很容易造成淬冷管喷嘴的损耗和堵塞。三是在从反应器壁上的喷嘴喷入淬冷水。本文作者认为这种方式最合理,水可以直接对气体进行冷却,但是喷嘴不再直接与裂解气接触,因而对喷嘴制造材料的要求不高,损耗和堵塞程度也可以大大降低。前面提到浙江大学的何潮洪教授课题组对等离子体裂解煤制乙炔工艺的水淬冷过程做了大量研究[47-48],不仅设计了反应器壁面环隙淬冷装置,更通过模拟计算出了最佳的初始冷却温度 (17002600 K)、最佳水雾液滴粒径(30μm)、淬冷水用量,这对于将来如何设计淬冷器有重要指导意义。

3 目前热等离子体裂解煤制乙炔工艺的主要技术瓶颈

大量研究已经证明,热等离子体煤裂解制乙炔有巨大的优势和美好的前景,国内国外进行的工业化中试也证明了该工艺的技术和经济可行性。但是这项技术目前还存在一些技术问题,使得它的工业应用迟迟不能展开。我们认为目前遇到的技术瓶颈主要有如下几个。

(1)目前还没有相对稳定成熟的延缓结焦方法和清焦技术。由于煤粉受热后变软发黏,容易粘在反应器壁上,裂解反应也会产生一些沉积碳,从而导致结焦。如果结焦物不能够及时清除,将会堵塞反应通道,使反应器内的压力迅速升高,影响等离子体发生器的运行以及物流输送。尤其是当使用旋转弧等离子体发生器时,煤粉会更容易被甩到器壁上,结焦越严重。美国AVCO公司提出,间歇性的通入水蒸气可以有效的去除反应器壁上的结焦。太原理工大学的吕永康[30]等研究了煤粉粒径对反应的影响后提出,煤粉粒径采用双峰分布,利用小粒径煤粉转化生产乙炔,大粒径煤粉部分转化,剩下的在高速旋转气流的作用下对反应器壁形成冲刷,连续、动态的清除结焦,从而缓解甚至消除反应器壁结焦现象。在新疆天业公司工业化中试实验中,也是采用水蒸气来进行清焦。但是水蒸气清焦会造成生产中断,而吕永康等提出的方法其有效性尚未得到长时间运行实验的验证。此外还有学者提出可采用机械清焦装置或者激波来进行清焦,但是其实际使用效果也尚未得到检验。如果结焦问题不能得到解决,反应装置就没有办法长时间连续、稳定运行,等离子体裂解煤制乙炔工艺的工业化也就难以实现。

(2)目前的反应器总体热效率不高,余热回收率低。等离子体电极、反应器外壁都需要循环水进行冷却、保护,这会带走部分热量。目前等离子体发生器的热效率在70%80%,还有较大的提升空间。目前淬冷普遍使用水作介质,裂解气携带的大量能量在淬冷之后进入水中,但是能量品位较低,大部分都是以低温蒸汽和热水的形式存在,难以回收利用。

(3)等离子炬及反应器的使用寿命离工业化还有较大差距。目前运行时间最长的实验是新疆天业公司进行的MW级工业化中试实验,但是其所用的V型炬最高寿命也仅为100 h左右,与成熟大型基础化工设备以年为单位的设计寿命相比,还有很大差距。

4 展 望

国内外现有的热等离子体反应器结构千差万别,设计理念却是基本一致的,就是在短时间内最大限度地让等离子体与煤粉充分混合,保证煤的高转化率、乙炔高收率。现有研究均说明了等离子体裂解煤制乙炔工艺的优势,也开发了能够达到工业化应用规模的反应装置,但是仍旧有一些问题还没有解决。但是随着科研手段和计算机技术的发展,比如测量方法、CFD模拟计算等,将会使我们对反应器内的情况,比如温度场、流场、煤粉颗粒分布等有更清晰的认识,这些都会对获得更合理地反应器结构设计起到关键的指导作用。只要解决了限制等离子体裂解煤工艺进一步发展的瓶颈问题,就能加快该工艺的工业化进程,对我国实现煤的深度、清洁、直接利用具有重大意义。

[1]Li M D,Fan Y S,Dai B,et al.Study on the mechanism of CH radicals’recombination into acetylene in the process of coal pyrolysis in hydrogen plasma[J].Thin Solid Films,2001,390(1-2):170-174.

[2]Wu C N,Chen J Q,Cheng Y.Thermodynamic analysis of coal pyrolysis to acetylene in hydrogen plasma reactor[J].Fuel Processing Technology,2010,91(8):823-830.

[3]Yan B H,Xu P C,Jin Y,et al.Understanding coal/hydrocarbons Pyrolysis in thermal plasma reactors by thermodynamic analysis[J].Chemical Engineering Science,2012,84:31-39.

[4] 陈宏刚,赵辉,孙亚玲,等.氢/氩热等离子体裂解煤碳-氢-氧-氩多相多组分体系的热力学分析 [J].过程工程学报,2009,9(1):79-83.

[5] 申曙光,王月波,鲍卫仁,等.热等离子体转化煤的研究进展[J].煤化工,2007,6:37-41.

[6] 吴昌宁,颜彬航,章莉,等.热等离子体裂解煤一步法制乙炔关键技术及过程经济性分析[J].化工学报,2010,61(7):1636-1644.

[7] 熊新阳,唐复兴,周延红.等离子体裂解煤制乙炔技术的研究进展[J].聚氯乙烯,2012,40(6):13-19.

[8]Bond R L,Galbraith I F,Lander W R,et al.Production of acetylene from coal using a plasma jet[J].Nature,1963,200(4913):1313-1314.

[9]Bond R L,Lander W R,McConnell G I T.Reaction of coal in a plasma jet[J].Fuel,1966,45:381-395.

[10]Nicholson R,Littlewood K.Plasma pyrolysis of coal[J].Nature,1972,236(5347):397-400.

[11]Chakravartty S C,Dutta D,Lahiri A.Reaction of coals under plasma conditions:direct production of acetylene from coal[J].Fuel,1976,55(1):43-46.

[12]Dixit L P,Srivastava S K,Chakravartty S C,et al.Theoretical maximal yield of acetylene from coals by plasma pyrolysis[J].Fuel Processing Technology,1982,6(2):85-91.

[13]Chakravartty S C.Hydrogen enriched plasma for direct production of acetylene from coal[J].Indian Journal of Technology,1984,22(4):146-150.

[14]Bittner D,Baumann H,Klein J.Relation between coal properties and acetylene yield in plasma pyrolysis[J].Fuel,1985,64(10):1370-1374.

[15]Baumann H,Bittner D,Beiers H G,et al.Pyrolysis of coal in hydrogen and helium plasmas[J].Fuel,1988,67(8):1120-1123.

[16]Bittner D,Wanzl W.The significance of coal properties for acetylene formation on a hydrogen plasma[J].Fuel Processing Technology,1990,24:311-316.

[17]Wanzl W,Bittner D.Experiments on pyrolysis behaviour of different coals[J].Fuel Processing Technology,1990,24:11-17.

[18]Gannon R E,Krukonis V J,Schoenberg T.Conversion of coal to acetylene in arc-heated hydrogen[J].Industrial &Engineering Chemistry Product Research Development,1970,9(3):343-347.

[19]Gannon R E,Krukonis V.“ARC-COAL PROCESS DEVELOPMENT”,R&D Report NO.34-Final Report,1972.

[20]Tian Y J,Xie K C,Zhu S Y,et al.Simulation of coal pyrolysis in plasma jet by CPD model[J].Energy &Fuels,2001,15(6):1354-1358.

[21]Xie K C,Lu Y K,Tian Y J,et al.Study of coal conversion in an arc plasma jet[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2002,24(12):1093-1098.

[22]Bao W R,Chang L P,Lu Y K.Study on main factors influencing acetylene formation during coal pyrolysis in arc plasma[J].Process Safety and Environmental Protection,2006,84(3):222-226.

[23]Zhang J Y,Zhu Y,Tian Y J,et al.Effect of injecting inert particles on coking prohibition and particle velocity uniformization in downer reactors[J].Chinese Journal of Chemical Engineering,2007,15(1):17-23.

[24]Wang B,Tian Y,Zhang Y,et al.Formation of carbon deposits from coal in an arc plasma[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2007,29(13):1195-1202.

[25]Bao W R,Zhang J C,Li F,et al.Formation of NOxprecursors during chinese pulverized coal pyrolysis in an arc plasma jet[J].Energy &Fuels,2007,21(4):2082-2087.

[26] 谢俊民,陈宏刚,叶俊岭,等.等离子体裂解煤过程中影响乙炔收率因素的探讨[J].煤炭转化,1998,21(1):1-6.

[27] 吕永康,宋建军,庞先勇,等.非平衡等离子体与煤热解反应机理[J].太原理工大学学报,2001,32(5):442.

[28] 谢克昌,田亚峻,陈宏刚,等.煤在H2/Ar电弧等离子体中的热解[J].化工学报,2001,52(6):516-521.

[29] 谢克昌,陈宏刚,田亚峻,等.H2/Ar等离子体射流反应器的模拟[J].化工学报,2001,52(5):379-385.

[30] 吕永康,田原宇,王大鸷,等.粒径对煤在H2/Ar等离子体中热解影响[J].燃料化学学报,2002,30(3):229-233.

[31] 王大鸷,田亚峻,谢克昌.煤在氢氩等离子体中热解固相产物的XRD分析[J].煤炭转化,2002,25(2):47-51.

[32] 王胜,陈宏刚,谢克昌.煤等离子热解及其组成对乙炔产率的影响[J].化学工业与工程,2003,20(4):195-199.

[33] 关有俊,庞先勇,吕永康,等.氧对等离子体热解煤中乙炔收率的影响[J].煤炭转化,2003,26(3):36-39.

[34] 鲍卫仁,吕永康,刘生玉,等.煤质对H2/Ar等离子体热解制乙炔的影响[J].燃料化学学报,2004,32(5):552-556.

[35] 郭彦文,原丽军,吕永康.煤等离子体热解制乙炔结焦的探讨[J].煤化工,2005,33(4):24-26.

[36] 郭伟,鲍卫仁,曹青,等.等离子体热解煤制乙炔工程化过程中的关键问题[J].煤化工,2006(5):25-28.

[37] 杨巨生,杨燕,鲍卫仁,等.煤等离子热解制乙炔反应器结构优化模拟[J].煤炭学报,2007,32(1):69-72.

[38]Chen L W,Meng Y D,Shen J,et al.Coal pyrolysis to acetylene using dc hydrogen plasma torch:Effects of system variables on acetylene concentration[J].Journal of Physics D:Applied Physics,2009,42(5).

[39]Chen L W,Shen J,Shu X S,et al.Numerical study on the acetylene concentration in the hydrogen-carbon system in a hydrogen plasma torch[J].Plasma Science and Technology,2009,11(3):321-326.

[40] 刘英,罗家融,孟月东,等.氢等离子体裂解煤制乙炔稳态控制系统[J].核技术,2006,29(8):623-626.

[41] 程婷,罗家融,孟月东,等.氢等离子体裂解煤制乙炔实验信息显示系统的设计与实现[J].微计算机应用,2006,27(2):192-194.

[42]Cheng Y,Chen J Q,Ding Y L,et al.Inlet effect on the coal pyrolysis to acetylene in a hydrogen plasma downer reactor[J].The Canadian Journal of Chemical Engineering,2008,86(3):413-420.

[43]Chen J Q,Cheng Y.Process development and reactor analysis of coal pyrolysis to acetylene in hydrogen plasma reactor[J].Journal of Chemical Engineering of Japan,2009,42:103-110.

[44]Yan B H,Cheng Y,Jin Y,et al.Analysis of particle heating and devolatilization during rapid coal pyrolysis in a thermal plasma reactor[J].Fuel Processing Technology,2012,100:1-10.

[45]Shuang Y,Wu C N,Yan B H,et al.Heat transfer insideparticles and devolatilization for coal pyrolysis to acetylene at ultrahigh temperatures[J].Energy &Fuels,2010,24(5):2991-2998.

[46]Yan B H,Xu P C,Guo C Y,et al.Experimental study on coal pyrolysis to acetylene in thermal plasma reactors[J].Chemical Engineering Journal,2012,207-208:109-116.

[47] 王鹏.等离子体裂解煤制乙炔工艺中的水淬冷过程研究[D].杭州:浙江大学,2011.

[48] 邓国安.等离子体裂解煤制乙炔能量综合利用[D].杭州:浙江大学,2011.

[49] 阮徐均.等离子体煤制乙炔裂解气颗粒物干法脱除实验研究及焦油去除装置设计[D].杭州:浙江大学,2012.

[50] 张旭.等离子体裂解煤固体产物的利用研究[D].杭州:浙江大学,2011.

[51]Huang X Y,Cheng D G,Chen F Q,et al.The decomposition of aromatic hydrocarbons during coal pyrolysis in hydrogen plasma:A density functional theory study[J].International Journal of Hydrogen Energy,2012,37(23):18040-18049.

[52]Honda T,Kanzawa A,Anekawa H.Gasification of coal in the thermal argon plasma[J].Journal of Chemical Engineering of Japan,1985,18:414-419.

[53] 祝媛,张济宇,谢克昌.热等离子体裂解煤制乙炔下行反应器的研究进展[J].化学工业与工程,2004,25(1):30-36.