摩擦式提升机主导轮轴承故障的原因探讨

2013-03-03李争春

李争春

(西山煤电股份有限公司马兰矿,山西 古交 030205)

·技术经验·

摩擦式提升机主导轮轴承故障的原因探讨

李争春

(西山煤电股份有限公司马兰矿,山西 古交 030205)

随着煤炭系统生产能力的不断提升,安全生产成为第一要务,保障设备的可靠运转,成了煤矿企业需要迫切解决的问题。提升机属于煤矿重要生产系统之一,性命攸关,不容有丝毫差错。通过对马兰矿副立井提升机轴承出现的故障情况分析,总结了故障时轴承润滑状况、联轴器对中及轴承受力情况,判定轴承损坏的原因并提出了预测轴承损坏的方法,对矿井提升机管理和维护有一定的借鉴作用。

提升机;轴承;铁谱分析;振动分析;故障原因

2008年10月10日,西山煤电股份公司马兰矿副立井的摩擦式提升机主导轮(摩擦轮)轴承经检查发现,提升机主轴靠减速器端轴承外侧有两颗滚柱(夹角近140°C左右),由中心向四周呈放射状出现数道裂纹,其中一颗滚珠已剥落一块尺寸约50 mm× 20 mm×10 mm不规则小块,须及时进行更换。该提升机主要承担着矿井人员上下井及矸石的提升,更换工作必须准备充分,技术方案切实可行,一旦发生意外,势必对矿井的正常生产造成严重影响,同时考虑到该提升机滚筒转速只有42.783转/min,一个提升循环只运行23.847转,暂时将破裂的滚珠取出后继续运行。此间,维护单位每班派专人倾听轴承声音,每两天打开端盖检查一次轴承,及时掌握故障发展状况,防止因轴承卡住而造成停机。

1 原因分析

该轴承型号为3003296,外径870 mm,该矿从以下几个方面对轴承损坏原因进行分析:

1)联轴器对中情况。提升机主轴联轴器对中情况对该轴承的运行状况影响较大,对中不好,会造成主轴承跳动、轴承受力不均匀,产生附加动负荷等,从而造成轴承发热、磨损、冲击载荷等,使得轴承提早损坏。经检查,该联轴器对中偏差符合《煤矿安装工程质量检验评定标准》评判,属于合格范围,不是造成轴承损坏的主要原因。

2)轴承润滑情况。根据SKF轴承公司统计数据显示,54%的轴承失效是不良润滑造成的。理论上认为轴承滚道与滚动体之间是点接触与线接触,轴承运动为滚动摩擦,然而实际情况并非完全如此,承载轴承滚动面与滚动体由于受到负载的作用,必然产生弹性变形,使实际接触面成为不同程度的面接触,接触区域产生的载荷与变形成正比,因此,滚动轴承滚动体与滚动弹道之间就有不同程度的滑动摩擦,金属之间滑动摩擦系数较大,如果没有润滑油膜就会产生很大的运动阻力与热量,致使接触部位瞬间温度很高,轴承表面回火烧伤,硬度与耐磨性能大幅度降低。大量轴承失效实例表明,各种因素造成的大量摩擦热是轴承失效的主要原因之一。该轴承的运行温度正常,润滑油的油质、油量都符合要求。

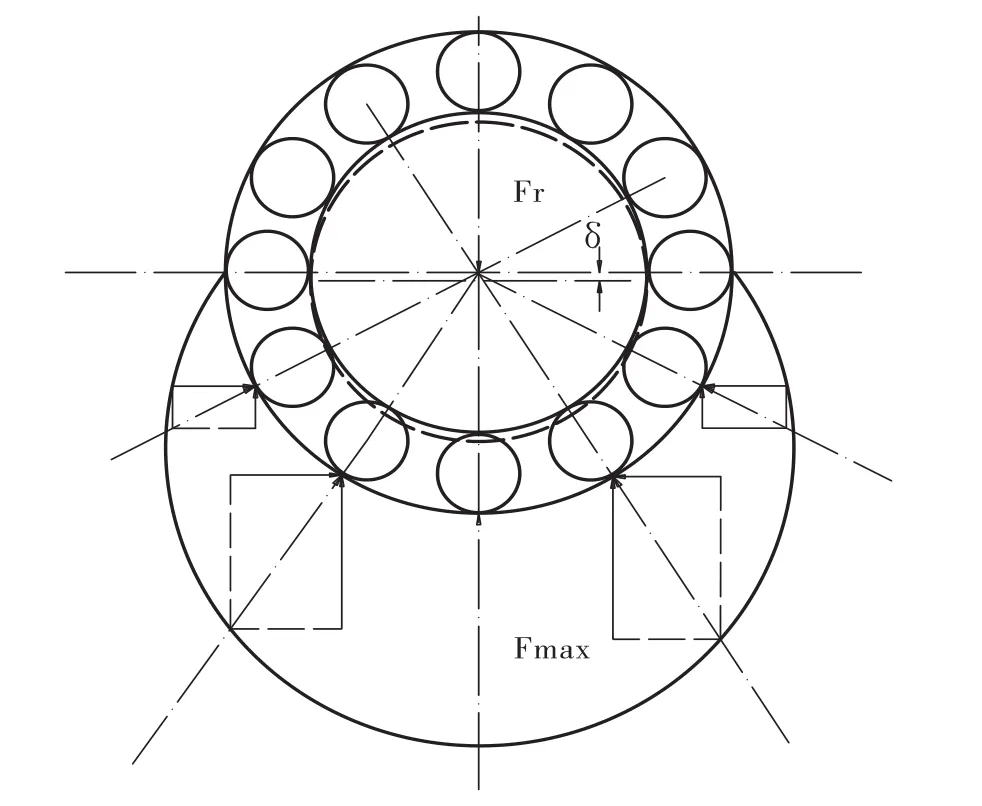

3)从轴承各元件的载荷变化情况分析。当轴承承受径向力Fr时,上半圈受载较小,主要靠下半圈承载,滚动体受力不均匀,受力变化为:小→大→小。固定圈在滚动体滚过时受力主要为:稳定的脉动循环载荷。滚动体和动圈,在承载区载荷由零逐渐增大到最大,再逐渐减少到零。事实上,滚动体的运转状态是无法直接看到的,所以无法确定每个滚动体在轴承运转中是否始终处于滚动状态,如果有个别处于滑动状态,那么该滚动体就会磨损,与此同时会造成动圈和定圈的磨损。当该滚动体磨损到一定程度时,它的受力偏小,相邻滚动体的受力变大,大到一定程度时就有可能造成滚动体破裂损坏,见图1。

图1 轴承各元件的载荷变化情况分析图

副立井提升机已使用近20年,平均每天运行200多个循环,承载总量近55000kg,而3003296型轴承的额定静载荷为7850kN,额定动载荷为14400 kN,在正常情况下完全能满足使用要求。轴承在长期的重载运动中当某个滚动体磨损严重时,其相邻滚动体的动载荷急剧增大,破裂几率将大大增加。

2 应对策略

对于低速重载工况下的轴承,监测温度通常不能及时发现问题,尤其是对于提升机这种间歇工作的设备,往往运行1min,等待5min,而轴承的散热面积较大,摩擦热在短时不足以造成表明温度的上升。分析认为,可以采用如下几种方式综合评判及早判定轴承的运行状况:

1)铁谱分析。在轴承的运转过程中,随着运转状态的恶化,会逐步产生越来越多的磨损颗粒。铁谱分析技术用物理的方法将磨损颗粒从润滑介质中分离出来,沉淀在铁谱基片上,然后进行磨损颗粒的显微观测与分析,达到实时(不拆卸机器)了解运转机械内部的磨损情况和磨损部位的目的。将油样以一定的速度通过高梯度强磁场铁谱分析基片,悬浮在润滑介质中的磨损颗粒随油液流动,在强磁场的作用下,就以一定的形式沉淀在基片上。得以观察异物颗粒的形状、大小、色泽和材质,从而能清楚地判明磨损的类型,预告机器的运转状态,及时发现隐患。铁谱分析技术是适合于鉴定和预测滚动疲劳的一种方法,原则上以鉴定钢铁等强磁体为主要目标,但对铜等非铁金属、砂、有机物和密封碎屑等异物也有相当出色的鉴定能力。

当油样中出现直径为1~5μm钢铁类球形颗粒时,可以肯定轴承已开始出现疲劳微裂纹。当油样中出现长度与厚度比为10∶1的疲劳剥落颗粒,而长度大于10μm时,轴承中非正常疲劳磨损已经开始,当长度大于100μm时,轴承已经失效。第三种疲劳碎屑为长度与厚度比为30∶1的疲劳薄片,其长度在20~50μm之间,薄片往往带有空洞。在疲劳开始出现时,这种薄片的数量会明显增加,这可与球形颗粒共同作为疲劳出现的标志。这种方法往往需要确定一个合理的取样周期,周期长则发现问题不及时,周期短则加大了工作量,越到轴承使用后期,越应缩短取样周期。

2)振动检测和分析。机械设备在运转中,都会产生幅值或大或小的振动或噪声,所以,过去常常靠耳听手摸来判断设备的运转状态。随着科学技术的进步,现在可以用计算机结合专家系统来进行振动检测和分析,把传感器采集到的振动特征值进行量化分析,最后提出明确的结论和具有针对性的检修指导意见。目前,这种技术多采用小波分析、同态滤波等方法,能及时发现轴承的点蚀、剥落、磨损、胶合等故障隐患。其主要优点是可以在线安装,实时检测,无须确定取样周期。

轴承是运转机械必不可少的部件,也是运转机械的故障多发部件。做好轴承的检测与维护,是保障机械设备可靠运转的关键。同时要科学制定轴承的使用时间,及时更换时间长、性能差的轴承,以减少突发事故。

Discussion on Fault Reason of Leading Wheel Bearing of Friction Type Hoister

Li Zheng-chun

With the improving of the system of coal production capacity,production safety as first priority,and reliable operation of the equipment,coal mining enterprises need urgently solve the problem.Hoist is one of important in coal mine production system and at stake,should not be any mistake.This article through to the vice shaft hoist bearing fault case analysis,summarizes the failure bearing lubrication condition,the coupling and bearing load test of the situation,determine the cause of damage and proposes the prediction method of damage,to the personnel engaged in mine hoist management and maintenance has the certain model function.

Hoister;Bearing;Iron spectrum analysis;Vibration analysis;Failure cause

TD534+.3

B

1672-0652(2013)10-0044-02

2013-07-23

李争春(1970—),男,山西原平人,2011级辽宁工程技术学院在读硕士研究生,工程师,主要从事机电管理工作(E-mail)1737122209@qq.com