高压共轨喷油器蓄压腔进油通道设计

2013-02-28

(中国北方发动机研究所,天津300400)

高压共轨喷油器蓄压腔进油通道设计

王国莹,袁永先,吴小军,王家雄,任贵峰

(中国北方发动机研究所,天津300400)

为了满足大功率柴油机的需求,进一步控制系统内的压力波动,减小共轨喷油器内压力波动对系统轨道压力的影响,对一种高压共轨喷油器蓄压腔进油通道进行了优化设计。利用三维流体分析软件FLUENT对喷油器蓄压腔进油通道进行了仿真分析,通过对不同凸边长度的进油通道及不同节流孔的进油通道流场计算,发现蓄压腔进油通道加凸边的设计结构,当凸边结构小于3 mm时,可以实现不影响喷油量的同时,降低共轨系统内的压力波动。

高压共轨喷油器蓄压腔进油通道

1 引言

对于高压共轨系统,喷油过程产生的强瞬变流动会引起喷油器针阀腔内压力急剧波动。该波动以压力波的形式通过喷油器油道、高压油管、油轨传播,引起系统压力波动,是造成各缸喷油不均匀、喷油过程不稳定的主要原因。高压共轨喷油器进油通道的设计目的是实现蓄压腔喷油器进油通道的进油流量系数大于回油流量系数,即μ1>μ2,且在不影响μ1的前提下,μ2越小越好。从而实现在不影响喷油器喷油量的情况下,进一步减小压力波动影响。

2 蓄压腔进油通道设计

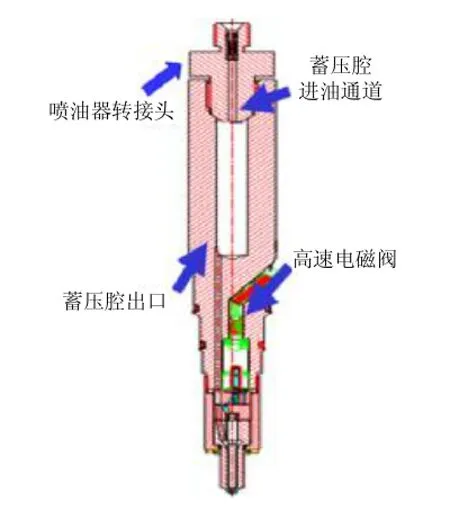

某带蓄压腔的喷油器结构示意图如图1所示。在喷油过程中,燃油通过蓄压腔出口向喷油器供油,而共轨管则通过高压油管连接蓄压腔进油通道供油;喷油结束,针阀腔压力瞬时跃升,针阀腔的高压油通过蓄压腔出口回流至蓄压腔,然后通过进油通道向油轨回流[1]。应用FLUENT软件对喷油器蓄压腔进油通道进行三维流体计算分析。

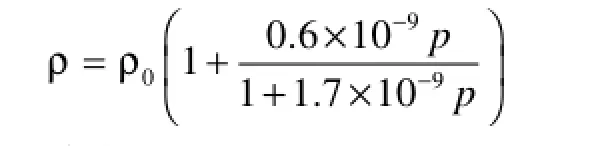

计算中湍流模型选用标准κ-ε方程,κ-ε方程的系数取默认值。在近壁面处求解采用近壁面函数法,燃油粘度为常量;由于蓄压腔体积小,流动速度快,计算过程不考虑热传导;喷油器蓄压腔内的流体为高压,所以考虑柴油的可压缩性,这里采用D.Dowson和G.R.Higginson提出的无量纲密度ρ随压力p变化的表达式

来稿日期:2013-07-12

图1 带蓄压腔的喷油器

其中,ρ为压力p下的密度;ρ0为常压下的密度。根据上式用C语言编写UDF函数,以此来定义流体物性中的变密度。求解方程时,压力速度耦合采用simple算法[2]。

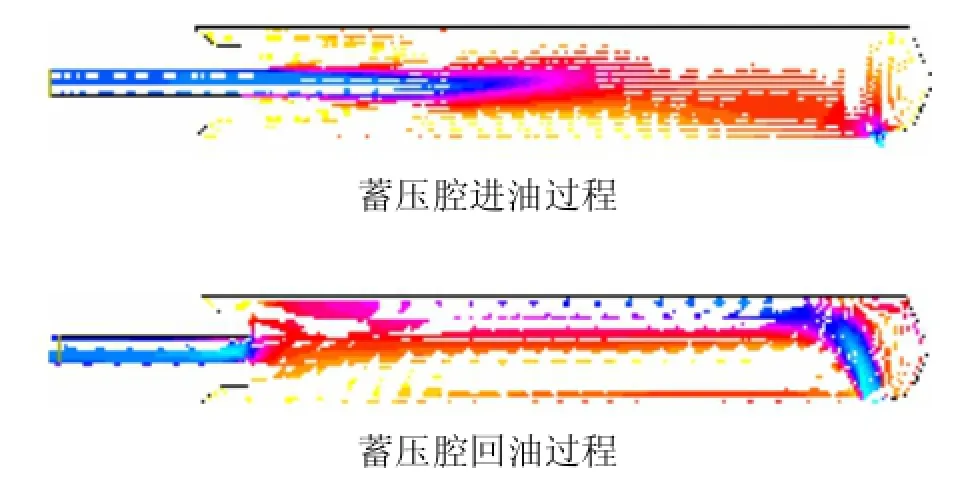

蓄压腔在进、回油过程中,速度场如图2所示。

图2 蓄压腔进、回油过程速度流场

3 进油通道回油流动分析

3.1 凸边长度对流体回油的影响

理论上,流体从大直径的管道流往小直径的管道,流体会收缩。当流体进入小直径管道后,由于惯性的作用,流体将继续收缩至最小截面(称为缩颈),而后又逐渐扩大,直至充满小直径截面。在缩颈附近的流速与管壁之间有一充满小旋涡的低压区。在大直径截面与小直径截面连接的凸肩处,也常有旋涡形成。所有旋涡运动都要消耗能量。在流线弯曲、流体加速和减速过程中,流体质点碰撞、速度分布变化等也都要造成能量损失,从而降低出口流速。

实验证明:若进油通道采用图3a结构,当雷诺数Re>104、a/b≥0.5时,流体回油,其流动阻力系数大于图3b结构的流动阻力系数[3]。则图3a结构更有利于控制回油过程中的压力波动。

图3 喷油器进油通道示意图

将该喷油器进油通道流场简化为图3a和3b所示结构。细管直径d=3 mm,粗管直径D=12 mm;凸边长度a为变量。设图3中大端边界为入口边界,入口压力为100 MPa,小端边界为出口边界,出口压力为90 MPa。在该压差下,流速云图、压力云图和速度矢量图如图4所示。

由图4可知,流体从大管径进入小管径,存在缩颈现象(见图4a),缩颈截面积A<A';在缩颈附近的流速与管壁之间有一充满小旋涡的低压区(见图4b),低压区面积B>B';流经小管入口处时速度矢量的变化有凸边大于无凸边(见图4c)。这些现象都说明凸边使流体流经小管入口处的局部阻力损失增加,导致有凸边结构的出口平均流速为无凸边出口平均流速的85.5%。

改变凸边的长度,同样入口压力为100 MPa,出口压力为90 MPa,则在该压差下,计算所得流速云图显示随凸边长度的增加,流速波动在凸边外侧波动越来越大,导致能量损失越来越大,所以出口平均流速会越来越小,压力波动也将越来越小。

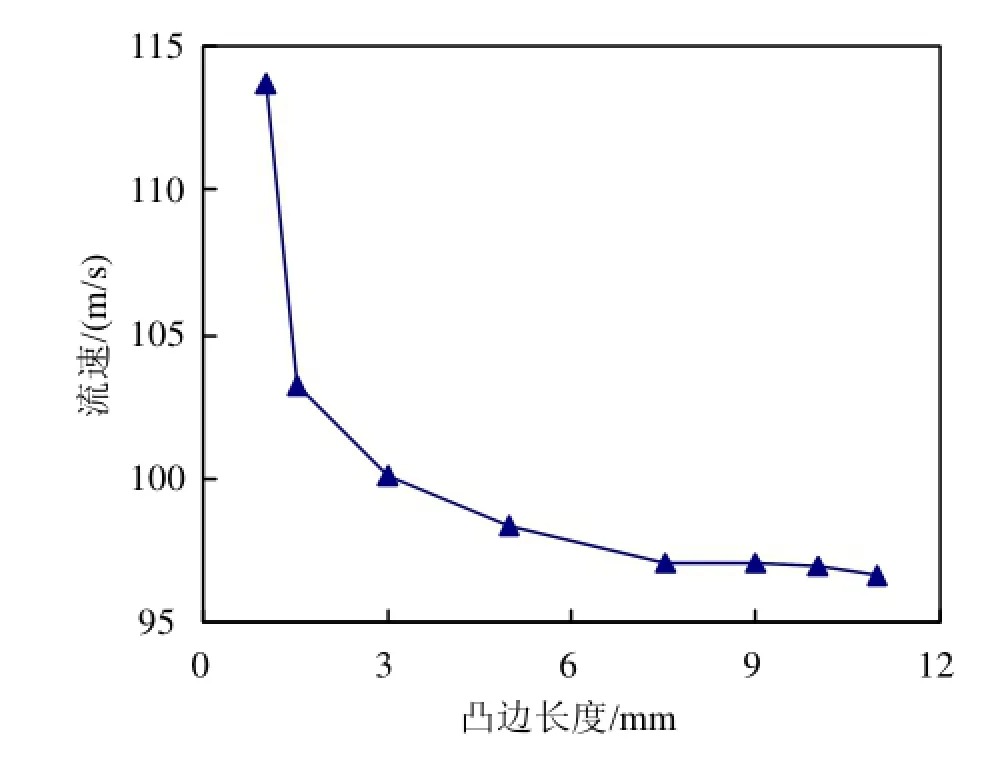

随凸边长度变化的出口平均流速变化曲线如图5所示:随凸边长度的增加,流速波动在凸边外侧波动越来越大,导致能量损失越来越大,所以出口平均流速会越来越小,压力波动也将越来越小。

图4 回油过程中不同凸边长度进油通道流场

沿流速方向的进油通道中心流体单元流速变化曲线如图6所示:出口边界平均流速随凸边长度的增加逐渐减小,变化趋势也逐渐减小。图6所示,凸边为3 mm,流速波动得最晚,到出口时,流速还在变化,且速度值最大;凸边为10 mm,流速波动得最早,到出口时,流速已接近于平稳,且速度值最小。相比之下,凸边为10 mm的进油通道在流体回油时,形成流体波动的可能性最小。

3.2 节流孔对流体回油的影响

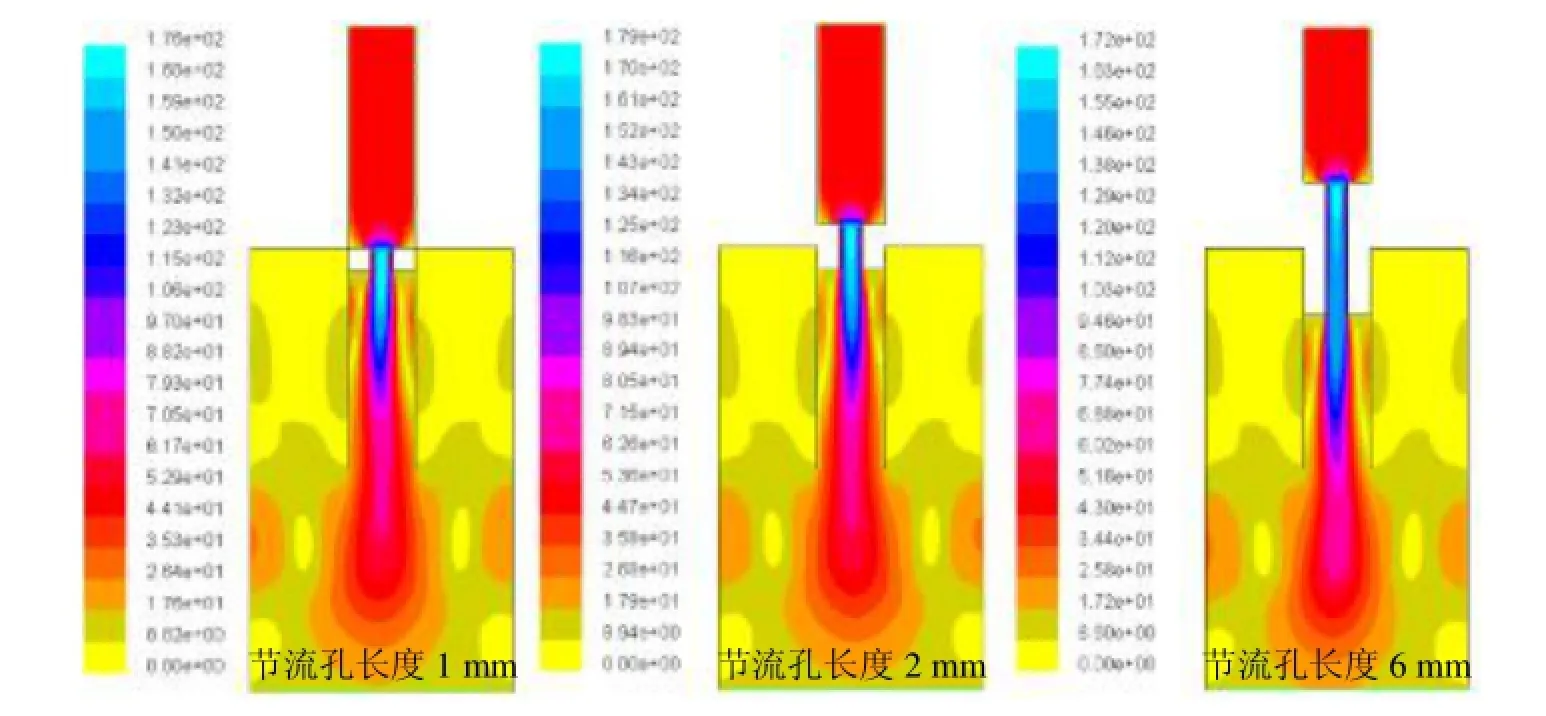

理论上,流体经过节流孔都会产生能量损失,所以在小管道上增加节流孔会进一步抑制流体回流。图3a所示流场,在小管道上加节流孔,取节流孔直径为1 mm,节流孔长度分别为1 mm、2 mm、6 mm。在进口压力100 MPa,出口压力90 MPa的压差下,计算速度云图如图7所示。

计算结果表明,在这3种情况下,出口平均流

速基本相等,且为不加节流孔的43.9%。说明小管道加节流孔对降低回油波动非常有效,而节流孔的长度对其影响不大。

图5 回油过程中进油通道出口平均流速随凸边长度变化曲线

图6 进油通道中心流体单元的流速变化曲线

图7 进油通道加节流孔的回油流动速度云图

4 进油通道进油流动分析

4.1 凸边长度对流体进油的影响

上述研究表明,图3a的凸边结构可以抑制进油通道的回油,降低压力波动。但是如果其对进油影响过大,将直接影响喷油器单位时间内的喷油量。下面将分析蓄压腔进油通道在进油过程中凸边长度对流速的影响。

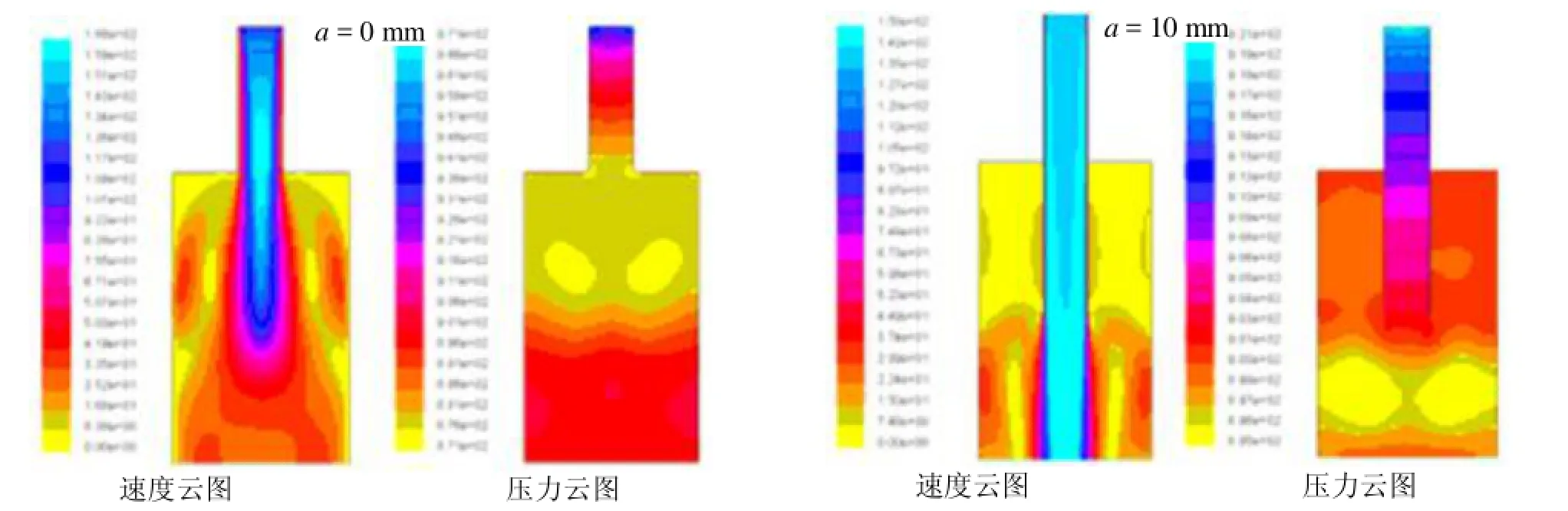

计算图3a结构的进油通道流场。设小端边界为入口边界,入口压力为100 MPa;大端边界为出口边界,出口压力为90 MPa。凸边长度a取0和10 mm时流速云图及压力云图如图8所示。

图8 进油过程中不同凸边长度的进油通道流场

喷油器进油通道进、回油过程的流量系数计算公式如下[4]:

式中,

ν——入口平均流速,m/s;

C——常数;

Δp——压力差,MPa;

ρ——密度,设为定值843 kg/m3。

根据上式,计算分析随着凸边长度变化,进、回油流动过程中流量系数的变化规律。

从图9可以看出,凸边长度a≤3 mm时,进油流量系数基本不变,而回油流量系数降低较大。所以取a≤3 mm的凸边结构,既可以减少压力波动又不影响喷油量,符合设计要求。

4.2 节流孔对流体进油的影响

采用如图3a所示的结构,并在小管道上增加节流孔,节流孔直径为1 mm,节流孔长度分别为1 mm、2 mm和6 mm。在进口压力100 MPa、出口压力90 MPa的压差下,其计算速度云图如图10所示。在这3种情况下,出口速度基本相等,其出口速度为无节流孔结构的26.8%。所以小管道加节流孔虽然能抑制流体回油过程中的压力波动,但是会影响到喷油量,因此不符合设计要求。

图9 随凸边长度变化,进、回油流动过程中进油通道流量系数变化规律

图10 进油通道加节流孔回油流动速度云图

5 凸边进油通道的蓄压腔喷油器部件试验

在EFS共轨试验台进行该喷油器的部件试验。喷油器转接头如图11所示,试验设备与测试系统示意图如图12所示。

图11 喷油器转接头

图12 试验设备与测试系统示意图

5.1 不同凸边长度对比试验

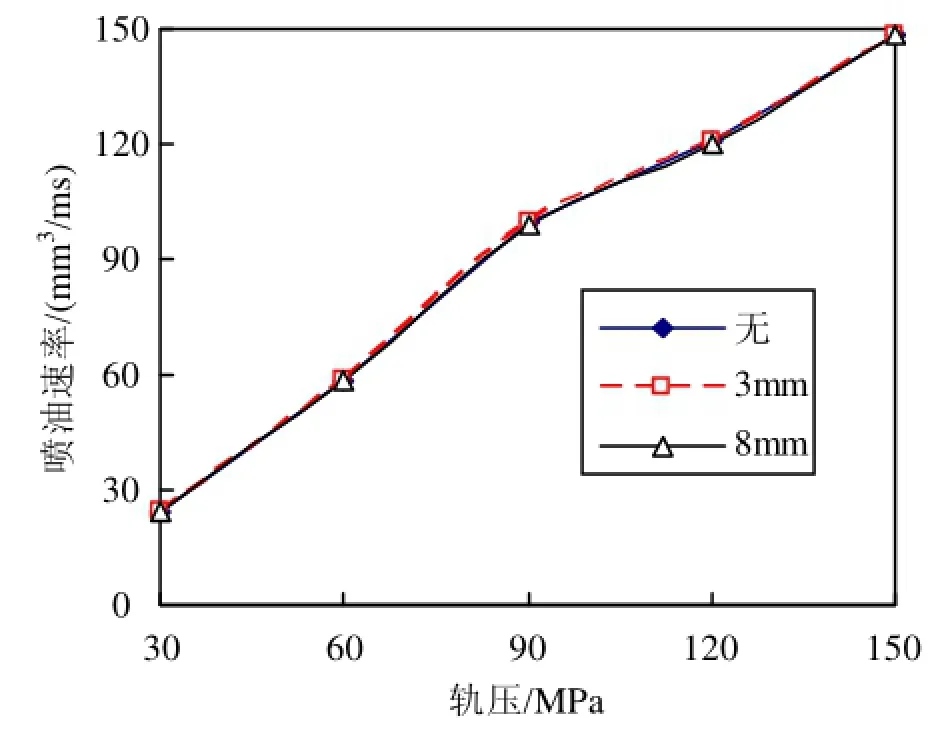

根据高压共轨喷油器蓄压腔进油通道计算结果,设计凸边长度为3 mm和8 mm的蓄压腔喷油器,分别在发动机转速为1 600 r/min和2 400 r/min下进行轨压变化试验,试验测得喷油速率变化如图13、图14所示。

图13 1 600 r/min时喷油速率随轨压的变化

图14 2 400 r/min时喷油速率随轨压的变化

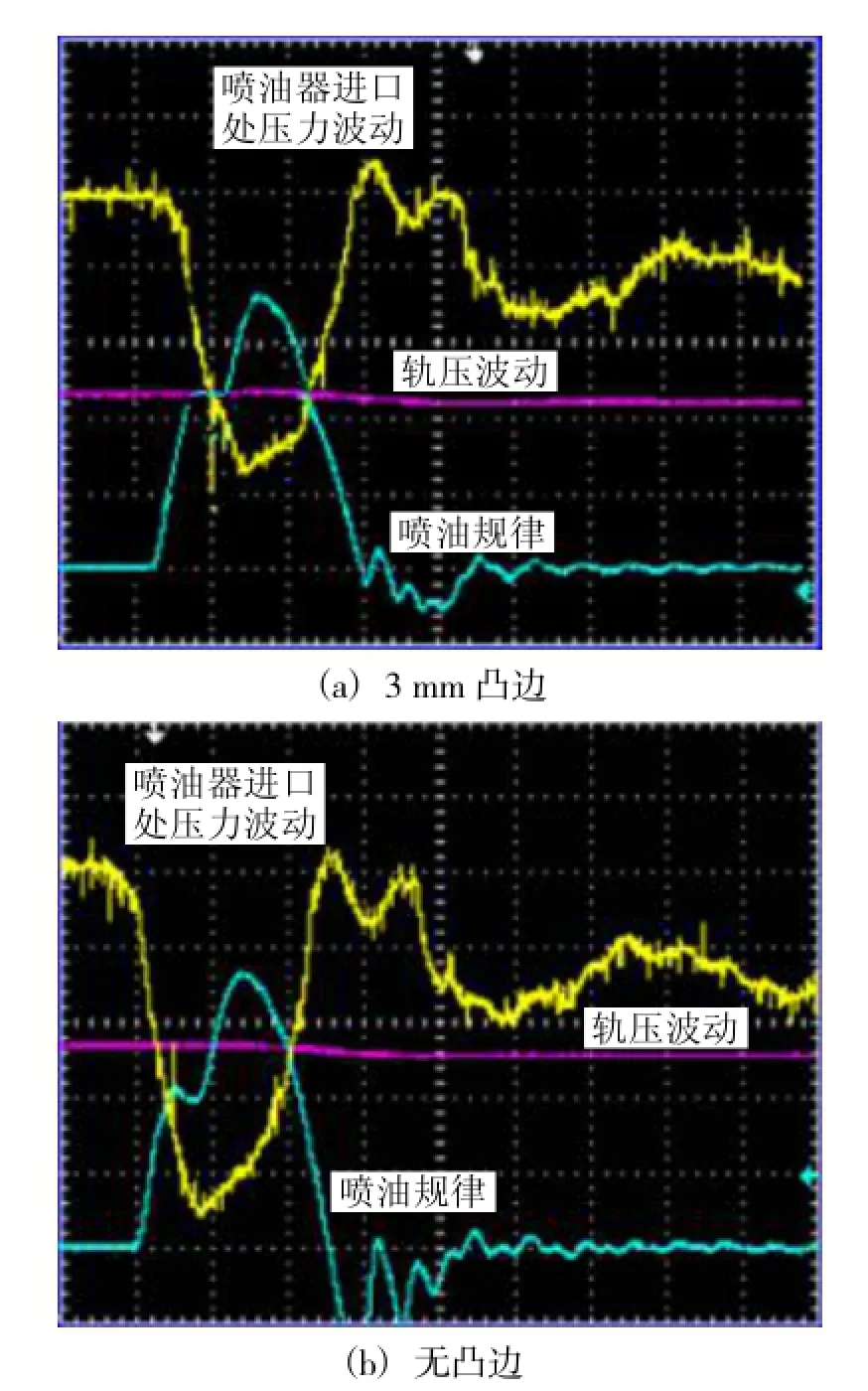

图15 凸边对压力波动的影响

试验结果显示,在1 600 r/min时,在不同轨压下,凸边长度对喷油速率影响不大;当转速为2 400 r/min时,在不同轨压下,凸边长度为8 mm时,喷油速率有微小的降低。其原因是2 400 r/min时,曲轴转速较高,一次喷射后,喷油器内部压力回复时间也较短,8 mm的凸边结构又干涉了喷油器入口的流体进油,导致进油通道的流量系数略有降低,所以喷油速率下降。

5.2 轨压波动试验[5,6]

在相同喷油量下,对3 mm凸边进油通道的蓄压腔喷油器及无凸边进油通道的蓄压腔喷油器进行轨压波动对比试验,如图15示。试验显示,相同喷油量下,与无凸边进油通道的喷油器相比,有3 mm凸边进油通道的喷油器进口处压力波动相对略有减小。

6 结论

蓄压腔共轨喷油器的进油通道凸边长度影响进油通道流场。本算例中凸边长度a=10 mm时,其抑制进油通道回油,降低压力波动能力较好,但是要保证进油流量系数基本不变,凸边长度a不能太长。经过计算及试验验证,凸边长度选3 mm满足设计要求。

1平涛,徐建新,谷峰等.共轨用新型电控喷油器结构及性能研究[J].柴油机,2008,30(6):20-23.

2王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

3钱汝鼎.工程流体力学[M].北京:北京航空航天大学出版社,1989:188-194.

4孔龙.工程流体力学[M].北京:中国电力出版社出版,1992:73-74.

5 Huhtala K,Vilenius M.Study of a Common-Rail Fuel Injection System[C].SAE 2001-01-3184.

6 Beierer P,Huhtala K,Vilenius M.Experimental Study of the Hydraulic Circuit of a Commercial Common Rail Diesel Fuel Injection System[C].SAE 2007-01-0487.

Design of the Inlet Channel of Accumulator Chamber in High Pressure Common Rail Injector

Wang Guoying,Yuan Yongxian,Wu Xiaojun,Wang Jiaxiong,Ren Guifeng

(China North Engine Research Institute,Tianjin 300400,China)

For satisfying the need of large power diesel engine and decreasing the pressure fluctuation of the common rail system,the inlet channel of accumulator chamber in high common rail injector is designed.Through study and analysis of the 3D flow field of the inlet channel of the injector,an inlet channel structure with 3 mm convex edge is proposed to decrease the back flow in the inlet channel and reduce system pressure fluctuation in the condition of no effect on fuel injection quantity.

high pressure common rail,injector,accumulator chamber,inlet channel

王国莹(1981-),女,工程师,主要研究方向为柴油机燃油系统与后处理。

10.3969/j.issn.1671-0614.2013.04.001