风速对管路振动激励影响的试验及分析

2013-02-24李志印任凡张军军

李志印,任凡,张军军

(中国舰船研究设计中心,武汉 430064)

船舶空调和通风系统是常开且使用频率高的全船性管路系统,所产生的振动噪声,已经成为影响船舶隐声性能和舱室声学环境的主要声源之一。目前该系统振动控制存在的主要问题是系统管路振动与设备振动控制均衡性不足,管系二次振动影响明显且振动激励影响尚未明确,缺乏有效控制手段,尤其在一些特殊船舶上,由于空间限制和设计需要,管径小流量大,风系统属中高速气流系统,最大流速可达到30 m/s以上,影响更为明显。因此系统虽然采取了设备隔振、软性连接等方式,但实船测试发现所采取的隔振措施可有效衰减风机传递的振动,但管系仍存在整体振动值偏高,对总体辐射噪声特别是中低频段有所贡献。其原因是,目前实船的减振降噪措施主要以风机的振动特性来实施隔振或减振,而对中高速气流脉动产生的振动影响并不明确,因此在实船减振降噪设计中无法对症下药。

为了能对管系的振动进行有效控制,需要明确气流流速对船舶风管系统的振动激励影响。通过开展典型环境下的风管路内气流流速对风管路振动激励影响试验,发现和总结了潜艇风管路系统的空气流速对振动传递影响特性和规律,确定了不同流速对管路振动的影响频率范围和峰值,并提出了相应的流速控制措施和弹性马脚隔振方式,经试验验证,可使系统管路振动有明显降低。

1 典型环境下风管路振动试验

1.1 试验组成及基本方案

针对在实船测试过程中发现的气流对风管路振动激励影响,进行典型环境下的模拟试验。试验由风机、进回风测试风管、分流支管、减振接管、控制阀件、测量仪表等部件组成。其中测试风管路采用薄不锈钢板,外包敷25 mm厚保温材料,与实船一致。测试排风管设置分流管,以保证流量调节。设备均采用与实船一致的安装方式,风机进出口、分流管、分流管后的主管处均安装橡胶减振接管以减小设备或气流扰动对后端测试管路振动的影响。分流管与排风管设置调节阀,以保证调节流速时风机能处于额定工况状态。吊架安装面强度与实船一致,管路进出口均设置测速孔,以确定风速和流量。排风管路整流隔栅后为测试管路,长度约9 m,以保证设备对管路的振动影响能够得到足够衰减和保证管道内的气流速度平稳。风管路振动测试台架试验示意图见图1。

图1 风管路振动测试台架试验示意图Fig.1 The experimentation on ventilation piping vibration transfer

1.2 振动试验内容

本试验测量时,分别选取了Φ250、Φ175的两种圆形风管和190×280、150×220、100×200三种矩形风管。管道内气流速度测试范围为5 m/s~18 m/s,测试时通过调节分流管及测试管上的调风门来保证风机处于额定运行工况。安装面所测试的吊架为6个(按离风机远近分为测点1—测点6),自排风管整流隔栅后,每个吊架间隔为1.5 m。

测量方法按照GJB 4058-2000的相关标准规定对风管路吊架进行振动测量。所测量的点选取吊架卡箍上一点。测点布置示意图见图2。

图2 风管路系统振动测点示意图Fig.2 Test point of ventilation piping vibration transfer

以上测点垂直船体安装面方向为X向,沿管路方向为Y向,垂直与XY平面为Z向[6]。试验根据风管路卡箍处的X方向的平均振动加速度来评判管道内气流对风管振动传递的影响。数据处理及结果评判:

平均振动加速度计算公式

2 试验结果分析

本试验首先对风机的机脚处振动加速度进行了测试,结果见图3。结果表明,风机源的振动频率峰值出现在125 Hz附近。

图3 风机设备机脚测点振动加速度Fig.3 Test point of wind machine’s vibration acceleration

为获得6个测点在无风状态下,沿风管路的振动传递衰减特性影响,本试验首先按照风机频率采用激振机(B&K 4809激励器)对管路振动传递衰减特性进行分析。测试结果见图4。

图4 激振机激励下风管道不同测点振动加速度变化曲线Fig.4 Vibration acceleration of different text point on ventilation piping through vibration machine

试验结果表明风管路沿程的振动传递呈衰减趋势,以薄不锈钢板、铝合金等材质包敷保温材料的风管来看,随着管路的延长在中高频段有明显衰减作用。振动源传递到测点5、测点6后,振动加速度已经明显小于90 dB,对管道内气流所引起的振动激励影响较小。

根据激振机测试结果,选取风机振动传递影响小的测点5作为测试对象。测试结果见图5—图9。

图5 DN250圆管不同流速下测点5振动加速度Fig.5 Vibration acceleration of text point 5 on DN 250 model of ventilation piping at different airflow velocity

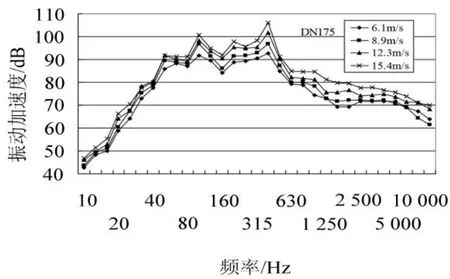

图6 DN175圆管不同流速下测点振动加速度Fig.6 Vibration acceleration of text point 5 on DN 175 model of ventilation piping at different airflow velocity

图7 190×280矩形管不同流速下测点5振动加速度Fig.7 Vibration acceleration of text point 5 on 190×280 model of ventilation piping at different airflow velocity

图8 150×220矩形管不同流速下测点5振动加速度Fig.8 Vibration acceleration of text point 5 on 150×220 model of ventilation piping at different airflow velocity

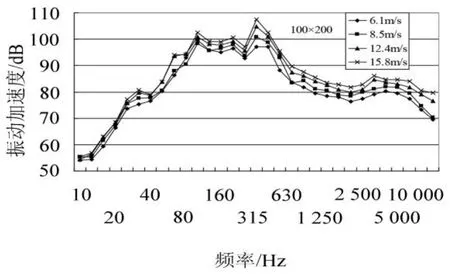

图9 100×200矩形管不同流速下的测点5振动加速度Fig.9 Vibration acceleration of text point 5 on 100×200 model of ventilation piping at different airflow velocity

从图5—图9可见,不同流速下气流对风管路的振动激励主要集中在200 Hz~630 Hz范围内,随着气流流速的逐渐变大,振动激励影响逐渐明显,在400 Hz附近达到峰值频率,当流速达到17 m/s以上时,对管路的振动影响可达到117 dB;并且在不同的管径和形式下,得到了相同的效果。

3 管路弹性隔振效果试验

目前振动控制可以通过两种途径来实现:(1)降低振动源的振动;(2)降低振动传递效率[1,4]。在振动源处控制振动是最有效的办法,目前船舶设计主要的措施就是采用低噪声设备和先进的设备隔振方式。而在管路上控制振动,常用的方法包括:(1)引入弹性减振元件以降低振动传递率,比如采用弹性隔振器或者橡胶垫;(2)增加振动传播途径的阻尼,以吸收振动传播的能量(转化为热能)。而采用弹性隔振元件可以在振动传播途径上的管路任何一处引入,是一个比较方便简单而有效的隔振方式。

船舶风管路的安装方式一般采取卡箍和角钢吊架方式进行,安装形式见图10中(a)形式。该结构方式在实际测试过程中管路上测点振动值与船体结构马脚处振动值基本一致,说明该方式振动衰减作用很小,管路振动通过角钢吊架对船体的振动传递明显。因此必须考虑一定隔振措施以衰减其振动传递。

图10 风管路几种安装形式Fig.10 Ventilation piping of several installation forms

根据船舶内实际安装空间和安装形式,设计了两种形式的隔振措施,见图10中(b)和(c)形式。所采用的隔振器可为E型、EA、BE型等隔振器。采用DN 250圆管和选取BE-40型对两种安装形式进行了比较试验。试验根据振级落差及传递到安装面上的振动加速度来评判吊架的隔振效果。振级落差计算公式

式中

ΔL——振级落差,单位dB;

测试结果见图11。

由图11可以看出,采用隔振措施后起到一定的隔振作用,尤其在低频和高频段隔振效果明显,另外图10中隔振安装形式(c)型较(b)型振级落差效果要好,对于100 Hz~200 Hz频段的振级落差能保证在7 dB以上。

图11 (b)和(c)安装形式振动加速度落差Fig.11 Vibration acceleration gap of installation forms(a)and(b)

4 结语

(1)试验结果表明风管路系统的振动对船体的影响明显,应引起重视。风管路沿程的振动传递呈衰减趋势,中高频段衰减更大;

(2)管道内气流速度对风管路的振动激励影响明显,峰值频率主要集中在200 Hz~630 Hz范围内,在400 Hz附近达到最大。应选择合适管径的风管,尽可能降低管道内的流速,在流速难以控制的部位,应采取相应的弹性隔振措施;

(3)对于中高速气流的通风和空调风管路系统应选择合适的隔振方式,以消除气流峰值频率对管路和船体结构的振动影响。本文提出的第二种双吊架结构的隔振方式对气流所产生的管路振动有较明显的隔振作用,振动加速度落差大于7 dB。

[1]应怀樵.现代振动与噪声技术[M].北京:航空工业出版社,2002.

[2]项端祈.空调系统消声与隔振设计[M].北京:机械工业出版社,1982.

[3]王艳林,王自东,宋卓斐,等.潜艇管路系统振动噪声控制技术的现状与发展[J].舰船科学技术,2008,30(6):34-37.

[4]梁向东.船舶管路的噪声与振动控制研究[J].舰船工程研究,2003(4):40-42.

[5]王育平,彭旭.船舶通海管路系统振动的理论与试验分析[J].噪声与振动控制,2002,6(6):34-38.

[6]GJB 4058-2000舰船设备噪声振动测量方法[S].国防科学技术工业委员会:中国舰船重工集团公司,2000.