承力格栅压塑模设计

2013-02-24施静

施静

(上海复合材料科技有限公司,上海 201101)

1 塑件工艺分析

该塑件选用镁酚醛树脂作基体,4114纱元碱玻璃纤维预浸料和预混料混合作增强材料,采取模压成型的工艺方法。这样做的优点是镁酚醛树脂能快速成型,耐高温,同时模压料成型时流动性好,易于批量生产。模压成型工艺的优点是产品尺寸准确,表面光洁,适于批量生产,无需有损产品性能的辅助加工,产品的外观及尺寸的重复性好。

2 设计难点

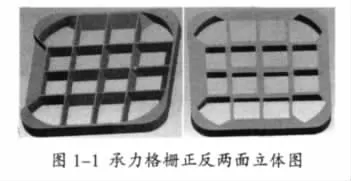

承力格栅的形状如图1-1所示,作用面积500×500mm,高度45mm,塑件的中间部分全部都是加强筋,实体受压面积较少,这对零件的成型工艺来说是个难点。

3模具结构设计

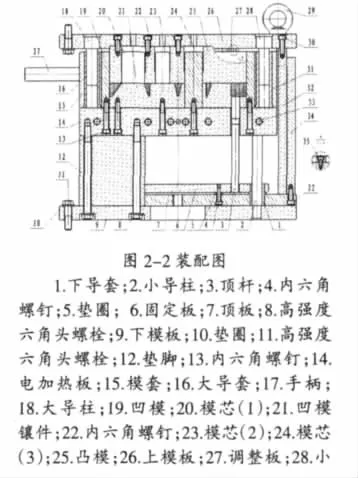

模具为一模一腔,固定式热固性压塑模,结构如图2-2所示。导柱;29.吊环螺钉;30. 内六角螺钉;31.小导套;32.上拉板;33.电热棒;34.下拉板;35.内六角螺钉。

3.1 压机的选择

成形压力的计算 F’=P×A×n×K(N)

F'-成型压力(N);P-成形压强(Mpa)(50~100,由工艺定);A-单个型腔的投影面积(mm2);n-型腔数;K-安全系数;K=1.1~1.2。

本副模具成形压强取30Mpa,型腔的投影面积为168341mm2,模具的腔数为1,安全系数取1.2,根据计算:

F’=30×168341×1×1.2=6060276(N)≈606(T)

故我们选用630T压机。

3.2 模具材料和热处理

对于形状复杂、要求热处理变形小的凹模镶件和凸模材料选用:H13,凹模的材料选用:42CrMo,根据力学分析凹模内腔所受到的侧向压力相对于凹模镶件所受到的垂直压力来说要大,所以凹模的热处理不宜过硬,应该比凹模镶件和凸模要低,否则受力后材料容易断裂,因此我们凹模热处理选择HRC40-45,凹模镶件和凸模的热处理HRC45-50。其他如模套、上模板和下模板等材料选用45钢,根据相应的要求给予调质或淬火处理。一些导向机构如大、小导柱和大、小导套选用T10A,HRC50~55。

3.3 收缩率的选择

根据选择的模具材料H13和42Cr-Mo,查表得这些材料的收缩率为1/1000,塑件的收缩率由工艺提供为0.2/1000,综合考虑本副模具取0.8/1000的收缩率。

3.4 分型面的选择

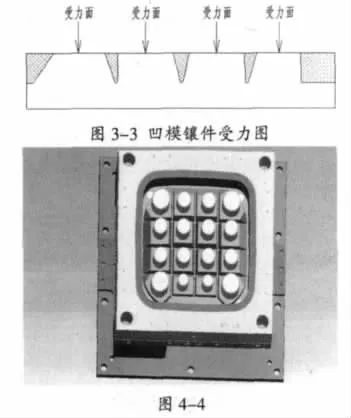

由于塑件的中间部分全部都是加强筋,实体受压面积较少,如果采用横披风压制,绝大部分的压力都会在凹模镶件上,造成压力损失过多(如图3-3所示),导致加强筋部分的压力明显不够,从而直接影响塑件的尺寸公差,如果我们采用竖披风压制,模具的强度又不够。根据研究分析,最后我们采用了在凹模镶件上再镶圆模芯的方法来减少力的损失(如图4-4所示)。

3.5 凹模结构设计

整体凹模强度高,成形的塑件质量好,但是加工困难而且模具的制造成本高,并且凹模局部损坏后维修也困难,所以本副模具型腔采用三件组合式凹模,即序号15模套、序号19凹模和序号21凹模镶件三个零件相组合(如图2-2和图4-4所示),先将凹模压入模套,再将凹模镶件压入凹模组合成一个镶拼式凹模。为了避免粉料挤入在产品上产生飞边,组合后其配合必须紧固、可靠,保证拼合缝严密,本副模具的镶拼式凹模的组合间隙为双面0.15mm。

3.6 脱模

塑件成形后,为了便于脱模,凹模和凹模镶件在公差允许的范围内沿周切割10′的脱模斜度,表面粗糙度要求达到 ,并且沿周镀硬铬0.01mm。

3.7 导向机构

在凸、凹模开闭过程中,为保证凸模的运行与加压方向平行,并保证凸模和凹模的配合间隙,上下模在模具的四个顶角处安装3-φ40大导柱导套和1-φ36小导柱导套,这样设计是为了工人装配模具时方向不会搞错。为了保证顶出机构中顶杆的定向运动,模具同样也需要安装导柱导套。

3.8 加热装置

模具加热是压塑的成形条件之一,因此模具需要有加热装置。塑件对温度比较敏感,温度过高或过低,制件表面容易产生花纹或其他缺陷,本副模具的模温应控制在160°左右,为了使模具型腔各部位温差不大,模具设计的时候根据工艺提供的参数,在电加热板的合理位置处排放了6根φ23电热棒,每根电热棒的功率为3000W。

3.9 顶出机构

模具的顶出力应尽量靠近型芯,顶出面尽可能大,应均匀分布在塑件能受力较大的部位,而且顶出位置应注意塑件外观及安装基面 ,基于这些原则,本副模具使用4-φ30顶杆均布在零件的四个顶角处。顶杆和凹模镶件的间隙为双面0.2mm,如果间隙过大容易逃料,零件产生飞边,但是与序号6固定板和序号14电加热板的配合我们完全可以放弃,为了能让顶杆在顶料的过程中不被卡死,本副模具在顶板和固定板之件增加了20个垫圈(如图2-2所示序号5),垫圈的高度比顶杆台阶的高度要高0.1mm,这样才能让顶杆灵活地转动,便于顶杆顺利地将塑件顶出。

3.10 模具的脱模复位机构

由于公司采购的压机无顶缸,故特别设计了一套脱模复位机构,此机构由序号32上拉板(如图2-2所示)和序号34下拉板(如图2-2所示)组成。将上拉板固定在序号26上模板上,将下拉板固定在序号7顶板上。工作过程如下:压机带动上模往上运动,当上拉板的下平面和下拉板的上平面接触时(如图5-5所示),工人开始在型腔内加料,加料完毕后压机带动上模往下运动,当上拉板的底平面和顶板上平面接触时合模到位(如图6-6所示)。脱模时,压机带动上模往上运动,上拉板和下拉板碰死后带动顶板和顶杆继续往上运动,直至把塑件完全顶出。复位时的运动方向和脱模时相反,其工作原理同脱模一致。

3.11 调整板的作用

模具中每个零件的加工过程中必然会存在加工误差,模具组装后也会存在组装误差,这些累计误差直接会影响模具合模不到位而导致承立格栅零件的尺寸超差,所以在设计这副模具的时候,增加了序号27调整板(如图2-2所示),装模时根据实际的数据来加工调整板的厚度,确保模具的合模高度。

4试模时的注意事项

零件一定要在成形温度下脱模,因为模具加热时尺寸膨胀到499.66×499.66 mm,冷却后模具尺寸会回到499.3×499.3mm,但是塑件的收缩率没有模具收缩率那么大,从而导致零件脱模时四周的材料受损,影响产品尺寸。

结语

该模具目前投入生产,工人操作方便,产品质量稳定,压制出来的零件表面光洁,无外观缺陷,得到了客户的一致好评。

[1]塑料模设计手册》编写组编著.机械工业出版社出版,1982年12月北京第一版.