600MW机组首台折流杆闭冷器的选型及应用

2013-02-23陈延波吕圣杰

陈延波 吕圣杰

(华能国际电力股份公司华能汕头电厂,广东 汕头 515071)

华能汕头发电厂3号机组是广东省首台600MW超临界燃煤发电机组,机组于2003年开始建设,2005年9月份通过168并网发电。由于当时在国内建设600MW超临界燃煤发电机组正处于起步阶段,对于辅机设备的选型缺乏参照性,给设备的选型增加了难度。当时选用折流杆闭冷器,因为其具有高效、节能、耐用等优点的技术创新产品,且性价比最高。这样华能汕头发电厂成为我国首台600MW超临界燃煤发电机组使用折流杆闭冷器的电厂。

本文对600MW超临界燃煤发电机组折流杆闭冷器的技术、结构特点进行叙述,以及对其实际运行情况进行分析总结。

1 闭冷器的设计技术参数

按华能汕头电厂厂址条件,闭式水:采用除盐水走壳程,开式水:采用海水走管程。数量:本工程设计容量为:1x600MW,设置 2 台65%容量的闭冷器。运行方式:夏季2台运行,冬季1台运行。主要设计参数见表1。

闭冷器是根据以上表1的设计参数进行设计选型,折流杆闭冷器的技术参数见表2

表2 设备技术参数

序号 项目 单位 参数9 闭式水的流量 t/h 1725 10 闭式水进出口温度 ℃ 45/36 11 开式水流量 t/h 3800 12 开式水进出口温度 ℃ 33/37.1 13 壳侧压降 MPa ≤0.03 14 管侧压降 MPa ≤0.02 15 端差 ℃ ≤3 16 设计的管程通流面积 m2 0.9 17 设计的管内流速 m/s 1.3 18 传热量 kw 17970×103 19 总的传热系数 w/m 2.℃ 2635 20 换热面积 m2 1350 21 管子材质 钛管22 管子数量 根 1868 23 管子外径×壁厚×长度 mm Φ25×0.6×9010

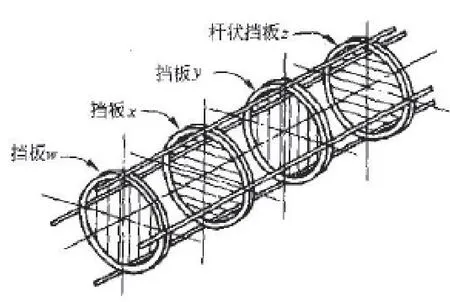

闭冷器型式:卧式、单流程、外导流析流杆结构,闭冷器外形图见图1。

图1 闭冷器外形图

2 折流杆换热器的简介

折流杆换热器(Rod Buffle heat exchanger)是1970年由美国菲利浦石油公司首创。最初是为了改善常规的板式折流流板换热器的流体诱导振动而设计的。由于长期以来,一直得到国外、国内多家研究机构及相关公司的深入研究、开发及优化发展。折流杆换热器是一种高效、节能和耐用的新型换热设备。

2.1 折流杆换热器的结构

折流杆换热器的结构特点是壳程不设置产生反复换向折流的折流板,而是沿流体流动方向设置若干与换热管束垂直的折流圈,折流圈由折流环焊上若干根折流杆组成,图2为折流杆换热器结构。折流杆从换热管的四个方向不同角度固定换热管管束,折流杆既能对管子起支撑作用,又从根本上改变了流体的流动状况,变折流板换热器的横向流动为平行于管子的轴向流动,从而消除了产生流体诱导振动的根源。对流体起扰动作用藉以达到强化导热的目的。

图2 折流杆结构示意

2.2 折流杆换热器工作原理及优点

折流杆换热器的工作原理是当壳程流体顺着管束流动时,遇到折流圈中的折流杆时即产生绕流,然后流体又顺管束向下一个折流圈流去,如此多次扰动减薄了边界层,增强了传热。同时流体改横掠管束为顺换热管流动,彻底消除了流动死区,减少了诱导振动,而且流动阻力大为减小,污垢也不易沉积。

与传统的折流板管壳式换热器相比,折流杆换热器的优点为:

1)总传热效率高,没有流动死区,总传热系数可比折流板换热器提高30%。

2)壳侧流动阻力小,壳程总压降可降低 50%~80%,大大节约能耗;

3)流体诱导振动大大减小,能提高换热管的使用寿命。

4)消除了流动死区,减小了污垢沉积和腐蚀,有利于传热,延长清洗周期。

综上所述折流杆换热器的突出优点是:(1)结构紧凑,体积小,节省场地空间;(2)换热效率高,端差小;(3)流动阻力低,节能降耗;(4)无振动,免维护,使用寿命长。

3 新型外导流折流杆换热器的结构特点

华能汕头发电厂3号机组的闭冷器是新型外导流折流杆换热器的结构。该结构技术是传统折流杆技术的改进创新,管束结构与传统的基本相同,改进在壳体流体的进出处,即在壳程流体进、出口处设置外导流筒,导流筒所包围的壳体范围内开有大量小孔供流体进出,见图3。壳程流体在导流筒内环绕筒体圆周经过小孔分散低速进、出管束,避免了壳程流体在进、出管束时高速喷射直接冲击管子的情况。该结构设计不但能从根本上消除了振动源,而且提高了总传热系数。

图3 外导结构示意

4 折流杆闭冷器的运行情况

华能汕头发电厂3号机组的闭冷器从安装、调试、运行到发稿前,都是良好的。于2006年4月发电机组经过半年多的正常并网发电后。受华能汕头电厂委托,依据《华能汕头电厂二期1×600MW扩建工程超临界燃煤发电机组 闭式循环冷却水热交换器采购合同》有关内容,西安热工研究院有限公司针对二期 1×600MW机组的闭式循环冷却水热交换器进行性能试验,为华能汕头电厂验收该闭式循环冷却水热交换器提供理论依据。同时,也是对新型外导流折流杆闭冷器设备的性能考核。性能考核指标及实际试验情况如下:

4.1 闭冷器的技术参数

闭冷器的技术参数见表2。

4.2 性能保证

• 管侧压降:≤0.02MPa;

• 壳侧压降:≤0.03MPa;

• 端差:≤3℃ (闭式水回水与循环水进水温度差);

• 闭冷器的换热性能:≥2635 w/m2.℃;

4.3 试验原始数据

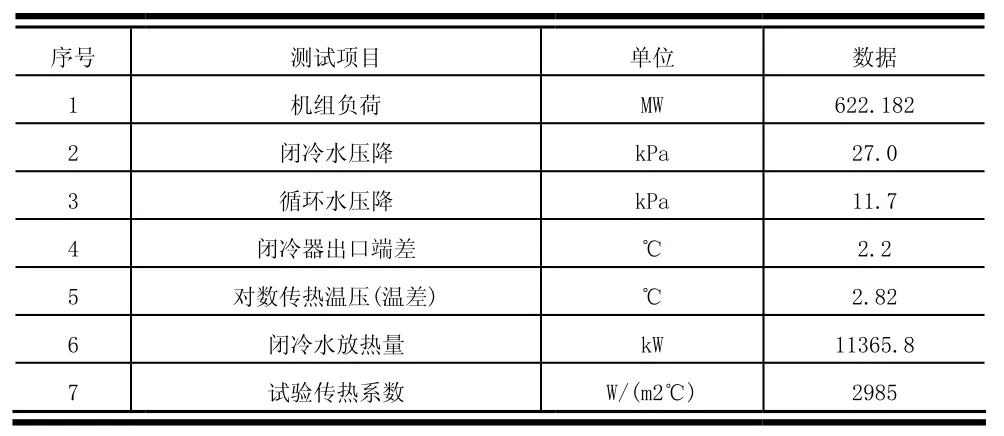

试验时间2006年4月20日14:15~15:15,试验原始数据见下表:

注:试验时一台闭冷器(B)运行。

4.4 试验结果计算

序号 测试项目 单位 数据1 机组负荷 MW 622.182 2 闭冷水压降 kPa 27.0 3 循环水压降 kPa 11.7 4 闭冷器出口端差 ℃ 2.2 5 对数传热温压(温差) ℃ 2.82 6 闭冷水放热量 kW 11365.8 7 试验传热系数 W/(m2℃) 2985

4.5 试验结论

(1)闭式循环冷却水热交换器的出口端差为2.2℃,小于设计值(3℃)。

(2)闭式循环冷却水热交换器的管侧压降为 11.7kPa小于设计值 0.02MPa,壳侧压降为 27.0kPa小于设计值0.03MPa。

(3)循环水实测流量为4354 m3/h,比设计值3800 m3/h大554 m3/h。

(4)闭冷水实测流量为2723 m3/h,比设计值2650 m3/h大73 m3/h。

(5)闭式循环冷却水热交换器的试验传热系数为 2985 W/(m2℃)大于设计值2635 W/(m2℃)。

(6)循环水和闭冷水的实测流量都比设计值,原因是实际水阻比设计值小。

5 结论

华能汕头发电厂3号机组作为国内首台选用折流杆闭冷器的600MW机组,不但经西安热工研究院有限公司试验测试结论得知闭冷器的各项技术性能指标均优于合同要求,且在这7年多的实际运行中,该设备从无需要维护、维修,一直运行良好。该结构的闭冷器具有换热效率高、节能降耗、免维护等优点,适合推广使用。

[1]兰州石油机械研究所.换热器(上、中、下册) [M].中国石化出版社.

[2]姚仲鹏,等.传热学[M].北京:北京理工大学出版,1995.

[3]中华人民共和国国家标准.GB151-1999,管壳式换热器[M].北京:中国标准出版社.

[4]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[5]西安热工研究有限公司.华能汕头发电厂 3号机组性能考核试验报告.