轧制钼杆生产磁控管用钼丝质量问题浅析

2013-02-19汪超众

高 贤,汪超众

(金堆城钼业股份有限公司,陕西 西安 710077)

钼是高熔点、高强度金属,经过粉末冶金、压力加工方法制取钼板、棒、丝,因其塑脆转变温度低,良好的导电、高温、工艺性能,被广泛应用于制造高温加热元件和高温结构元件。用于制作微波炉磁控管阴极引线的钼丝是以轧制钼杆为原料,经过多道次拉丝后,再进行表面化学清洗、电解抛光或无芯研磨后,得到成品钼丝,即:“磁控管用钼丝”(图1)。磁控管用钼丝要求规格一般直径为1.30~1.55 mm,直径公差±0.01 mm,抗拉强度 900~1 100 MPa,延伸率≥10%,C-C线长度公差0.20~0.30 mm。

图1 磁控管用钼丝

目前,国外公司产品质量一直很好,为用户所接受,但价格很高,而国内基本上没有哪个生产厂家能完全满足国外用户对磁控管钼丝的质量要求,存在许多质量问题,其表现在:钼丝弯折劈裂,有裂纹;表面不光滑,有划痕;表面掉皮严重、花丝;硬度偏高,表现在用户弯折做成“Z”字形后两条线中心线C-C线长度偏差值超限;丝经公差不能稳定;椭圆度不能保证;焊接性能不稳定等。针对以上问题,笔者为探索生产质量合格的磁控管用钼丝进行工艺试验,以期对生产提供有益的帮助。

1 试验原材料及条件

试验选取轧制态直径7.4 mm纯钼杆为原料,要求截取钼杆头部开裂和尾部缩孔部分,且表面不能有划痕、起皮、凹坑、眼观裂纹等缺陷,钼杆内部为纤维组织。选取拉伸模均为聚晶模。根据设定的工艺拉伸钼丝,按企标检测钼丝直径公差,利用万能实验机进行机械性能测试。

2 试验结果与讨论

2.1 丝径尺寸公差对磁控管钼丝质量的影响

钼丝直径的一致性以及尺寸公差问题一直是影响钼丝使用的关键因素,它对光电参数和使用寿命影响很大。生产实际中,一般过渡模使用硬质合金,但由于其本身材料的特点,很难保持圆形,而人造金刚石(聚晶)拉丝模强度和硬度高,均一性能好、耐冲击性较强,不易损坏,且其保持原形能力强,拉出的丝直径均匀,表面光亮的优点,一般被用于拉伸成品的最后道次[1]。它的使用寿命高,而且因摩擦力小,还可以节约动力消耗和提供丝材尺寸的稳定性及表面质量。最终成品钼丝的直径通过控制模具的尺寸公差和模具拉丝的数量来控制。试验采用聚晶模,研究模具的不同尺寸公差对磁控管用钼丝的直径影响,结果见表1。

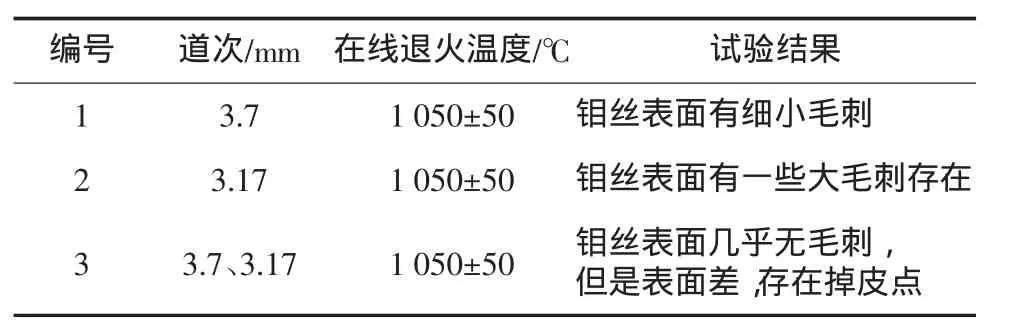

表1 模具尺寸公差对磁控管钼丝丝径的影响

从表1可以看出,模具正公差+0.01 mm时,钼丝直径合格,而模具负公差-0.01 mm时,钼丝的直径有超过钼丝直径的下限。由于钼丝经过高温拉伸变形出模具后,钼丝会出现缩丝现象,因此,负公差太大时,超出钼丝公差范围。但是当负公差为-0.004 mm时,不管拉伸一根钼丝还是10根钼丝,钼丝直径依然在公差范围内。可见,拉伸磁控管用钼丝时,当模具公差为1.52 mm+0.01 mm-0.004 mm时,钼丝直径合格。

2.2 钼丝表面缺陷对磁控管用钼丝质量的影响

2.2.1 钼丝劈裂

钼丝生产中头部、尾部易出现劈裂状况严重。拉伸过程中,钼丝的头道次变形量应大于35%,才能使变形深入到芯部,使边部与芯部的组织均匀。而开坯拉伸时钼丝直径从7.4 mm到6.8 mm的变形程度不超过16%。变形不能深入到芯部,断面金属流动不均匀加剧,使材料存在较大内应力。当工艺控制不当时,易促使丝材纵向劈裂。头部劈裂沿丝轴向发展,甚至贯穿整根丝材。在拉伸变形量不足的情况下,如果变形温度过低,会加速导致劈裂产生[2]。尤其是拉伸时头部和尾部加热不及时或温度过低,最容易产生劈裂,随着变形程度增加,劈裂扩展,最终表现为头部和尾部很长的劈裂。所以,造成钼丝劈裂的主要原因是拉丝工艺加热温度不够造成的。

为提高拉伸开坯前两道次的拉丝温度,增加R180加热炉膛的长度(表2)。生产出的钼丝经过检验,头部和尾部依然存在较长的劈裂,一端约12~15m,但整体劈裂的情况已经得到了改善。

表2 拉伸开坯工艺

为了彻底解决头尾劈裂的问题,除提高整体拉丝工艺的温度,每一道次掉头拉伸,R180和R150工序中,钼丝头部需先加热2~3 min后再进行穿丝,拉至尾部时用钳子将丝尾压入炉膛中,以使头部和尾部加热充分。生产出的钼丝经过检验,头和尾一般只有3~5m的劈裂,劈裂现象已得到了根本的解决。

因此,拉伸时提高工艺温度,尤其是前两道次的拉伸温度和每一道次掉头拉伸,使头部和尾部加热充分从而彻底解决钼丝劈裂的问题。

2.2.2 钼丝毛刺问题

杆料表面存在裂纹、粗糙不平、划痕或者表层纤维组织不完整,粗丝拉伸阶段很容易暴露出来,形成毛刺。根据资料[2]以及经验得知,增加在线退火可达到净化丝材表面,消除表面沾污和缺陷(如小毛刺、氧化皮、微裂纹等)。增加在线氧化退火对钼丝质量的影响结果见表3。

表3 在线氧化退火对钼丝质量的影响

从表3可以看出,增加在线氧化退火成品钼丝表面几乎无毛刺,原因是通过在线氧化退火可以在钼丝表面的毛刺经高温氧化挥发掉。因此,在直径为3.7mm和3.17 mm道次阶段增加在线退火,可以完全消除表面的毛刺。

2.2.3 钼丝表面质量

丝材表面存在凹坑,裂纹还有掉皮和小白点等缺陷[3]以及在直径为3.7 mm和3.17 mm在线退火时氧化物凝结于表面,成品道次和在直径为1.75 mm道次时,石墨乳比重偏大,都会造成石墨乳涂覆不均匀。

为了解决钼丝掉皮、小白点等问题,除检查每一道次丝材表面情况,及时处理缺陷外,还需采取以下措施:(1)调整在线退火的丝材高度,使其高于模架孔,利于氧化钼尽量扩散;(2)打开在线退火设备的模具架空气,以利于丝材表面氧化钼挥发;(3)在拉伸设备定位孔前加一潮湿手套,蹭去丝材表面残留的氧化钼。钼丝每道次进行表面检查和处理,加强在线退火工艺控制后,生产出的钼丝掉皮现象已经不存在,但是还是存在少量“小白点”(图2)。

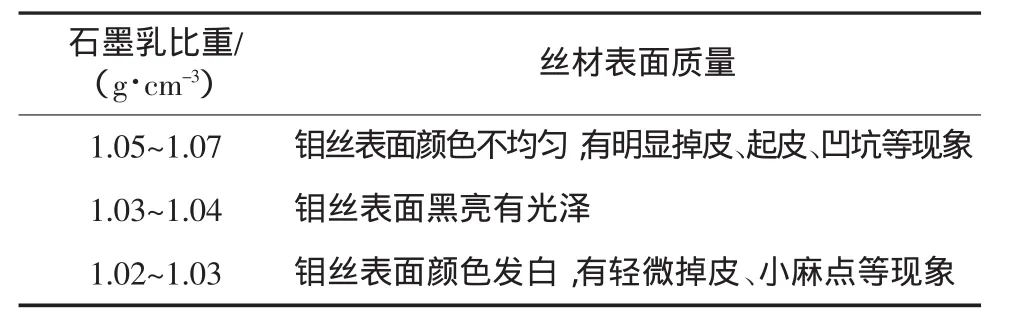

一般认为,拉伸过程中石墨乳的比重对钼丝表面的质量影响很大。石墨乳作为润滑剂,涂敷在钼丝表面,不仅可以减少摩擦力,使拉丝能够顺利进行,还可以保护丝材加热时表面不被氧化。不同的工序和压缩比要求不同比重的石墨乳。拉伸磁控管用钼丝的最后两个道次直径为1.75 mm和1.52 mm的不同石墨乳的比重对钼丝表面质量影响见表4。

从表4可看出,选择比重大的石墨乳,易导致钼丝表面颜色不均匀。原因是造成涂层过厚附着力不强,加热过程中不易烤干,而且在模具入口区易形成条状,出模具后导致钼丝表面颜色不均匀,掉皮、花丝。但是选择比重小的石墨乳时,钼丝表面石墨乳涂层太薄,润滑性能下降,摩擦力增加,易引起表面氧化、缩丝和断丝等现象[1]。综合考虑,最后两个道次的石墨乳比重都选择1.03~1.04 g/cm3。

图2 加强在线退火工艺控制后的钼丝

表4 不同石墨乳比重对钼丝表面质量的影响

2.3 钼丝力学性能问题

钼丝拉伸工艺的拉伸起点为直径7.4 mm,采用大转盘大道次压缩比拉伸,钼丝加工硬化速率较快。从7.4mm加工到1.52mm压缩比在95.61%~96.92%,总压缩比过大,造成了钼丝“过拉”现象,使成品钼丝变形抗力较大,抗拉强度和硬度偏高,内部组织结构发生畸变[4]。需要增加中间退火,消除加工硬化,保证成品钼丝的强度和延伸率符合要求。不同退火点对钼丝力学性能的影响结果见表5。

表5 不同退火点对钼丝力学性能的影响

从表5可以看出,退火点为钼丝直径2.3 mm时,钼丝的力学性能较差,不达标。主要原因是离成品道次较远,即使直径2.3 mm退火后力学性能能较好,但经过3个道次后,钼丝还会存在表面硬化现象,致使强度增加。而选择退火点为钼丝直径2.0mm和1.75 mm时,钼丝理学性能均达到要求。但直径1.75 mm退火的钼丝,由于离成品道次只有一个道次,钼丝出现了“脆点”,所以选择退火点为钼丝直径2.0 mm。但成品钼丝物理性能趋于上限,根据经验,在线退火可以使丝材消除表面部分加工硬化(强度下降50 MPa),提高丝材进一步加工的塑性。因此为了保证钼丝物理性能,还需要在成品道次增加在线退火,温度750℃±50℃。增加在线退火生产出的钼丝物理性能可达标。

因此,选择钼丝直径2.0 mm为退火点,并且在成品道次增加在线退火,则钼丝物理性能完全符合要求。

3结 论

(1)磁控管用钼丝拉伸模具公差:成品直径为+0.01 mm-0.004 mm。

(2)拉伸时提高工艺温度,每一道次掉头拉伸,头部和尾部的加热充分可以彻底解决钼丝劈裂的问题。

(3)在钼丝直径3.7 mm和3.17 mm道次阶段增加在线退火,可以完全消除表面的毛刺。

(4)钼丝每道次进行表面检查和处理,加强在线退火工艺控制,降低成品道次和直径1.75 mm道次的石墨乳的比重至1.035~1.04 g/cm3,使得钼丝表面质量得到显著提高。

(5)选择钼丝直径2.0 mm为退火点,并且在成品道次增加在线退火后,钼丝物理性能完全符合要求。

[1] 印协世.钨丝生产原理、工艺及其性能[M].北京:冶金工业出版社,1998.

[2] 吴兴刚.钼丝劈裂成因分析[J].中国钼业,2007,31(1):38-40.

[3] 周美玲.难熔金属材料及加工[M].湖南:中南工业大学出版社,1983.

[4] 白淑文,张胜华.钨钼丝加工原理[M].北京:轻工业出版社,1983.