轨道车辆铝合金车体焊接变形控制研究

2013-02-18

(南车青岛四方机车车辆有限公司,山东 青 岛 2 66111)

轨道车辆车体为筒形整体承载结构,由大型、中空、薄壁铝合金挤压型材双面焊接而成,其最大优点是轻量化,可以减轻运行成本和维护成本,有助于达到高速化,但由于铝合金熔点低,导热系数及热膨胀系数较大,在焊接时容易产生焊接变形,最终对车体整体尺寸影响较大。因此,车体总组焊工序中,对车体整体尺寸的控制显得尤为重要,良好的车体整体尺寸不仅减少后工序的调修量,而且能够避免因调修而增加车体的残余应力,有利于提高铝合金车体的品质。

1 车体组焊焊接变形产生原因

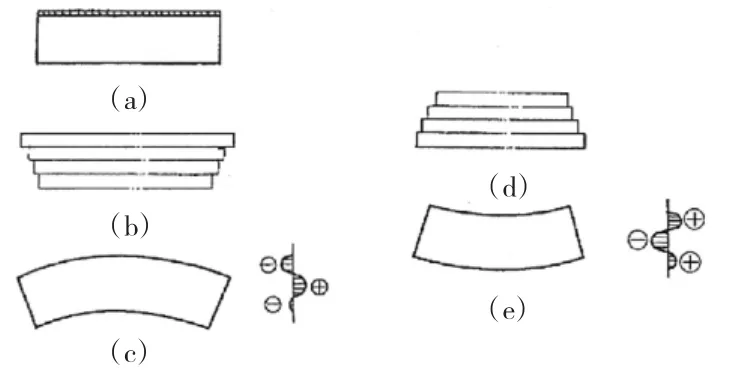

因为铝板具有的厚度,如图1(a)所示。如认为铝板在厚度方向上由许多互不相连的窄条组成,则在焊接过程中,则窄条将按温度高低而伸长,如图1(b)所示。但实际上,板条是一个整体,各板条之间是互相牵连相互影响的,上一部分金属受下一部分金属的阻碍作用而不能自由伸长,因此产生了压缩塑性变形,由于铝板上的温度分布自上而下逐渐降低,因此,铝板产生了向下的弯曲变形,如图1(c)所示。在焊接结束后,铝板冷却过程中,各板条的收缩应如图1(d)所示。但实际上,铝板条是一个整体,上一部分金属受下一部分金属的阻碍作用而不能自由收缩,所以铝板产生了与加热时相反的弯曲变形如图1(e)所示,因此筒形车体在焊接完成后车体高度尺寸减少,车宽尺寸增大。

2 车体焊接变形控制

2.1 侧墙轮廓度焊接变形控制

铝合金车体在焊接完成后,由于焊缝发生角变形,导致车体焊接完成后侧墙轮廓度发生变化,一般表现在侧墙窗间板处向外鼓,利用样板检测,侧墙轮廓度焊后超差(8~10)mm之间,不能够满足侧墙轮廓度燮6 mm的要求。通过对车体侧墙轮廓度进行焊前、焊后记录对比,总结出车体焊接变形规律,在车体组装时,对侧墙轮廓度进行反变形控制,利用螺旋拉紧器将两侧墙拉紧,然后根据车体宽度测量结果,将焊前车体宽度尺寸预制反变形(如图1)。

图1 铝板焊接变形示意图

通过上述措施,侧墙轮廓度得到了控制,由以前普遍的(8~10)mm 的偏差,控制到现在的(4~6)mm;同时车体宽度3 206 mm尺寸得到了保证,避免了车体尺寸调修。

2.2 车体侧墙直线度焊接变形控制

在铝合金车体焊接过程中,由于焊缝的中心线与结构截面的中性轴(通过重心的轴)不重合或不对称,导致了车体焊接完成后侧墙发生弯曲变形。这种变形在车体焊接中主要表现在车体焊接后侧墙直线度发生变化,不能满足通长直线度燮6 mm的要求;一般在(10~12)mm之间;为控制侧墙直线度,我们通过实践从焊接顺序、反变形控制等方面制定了相应的工艺措施,主要措施如下:

(1)在车体焊接顺序方面,为尽量减小焊接不对称引起的变形,我们在焊接时,焊接方向一致从1位端向2位端焊接;在焊接时要对称焊接,一二位侧同时焊接;在焊接顺序方面,我们规定了先焊底架与侧墙内部断焊缝及车顶外部自动焊缝,再焊接底架与侧墙外部自动焊缝及车顶内部仰焊缝;需要多层焊接时,层间温度要冷却到(50~70)℃后再进行焊接,避免热量集中,造成焊接变形量加大。

(2)在反变形控制方面主要是在焊接前通过直线度测量工装测量出车体侧墙直线度(如图4),将数据记录到侧墙测量部位,根据记录,通过手拉葫芦、自制顶杆等工具对侧墙直线度预制反变形,将车体焊前侧墙直线度调整到燮4 mm。

通过上述措施,车体侧墙直线度焊后变形量得到改善;直线度焊后一般控制在(4~6)mm之间;大大减小了车体调修的工作量。

2.3 车体扭曲变形控制

扭曲变形是典型的空间变形。其是角变形在沿焊缝长度上变形程度出现不一致而引起的。具体到铝合金车体,表现为车体对角线差值过大。车体对角线超出后调修特别困难,为了调整车体完成后的对角线,过去通常采取的方法是:对侧墙下边梁“下火”+“撑拉杆”的方法。调扭曲变形需要较高的技能水平,如果操作不当会导致侧墙下边梁型材内侧面凹凸变形严重。

为减小车体焊后调修量,进行分析验证,制定了详细的控制措施,具体如下:

(1)从前工序进行品质控制,在保证底架、侧墙、端墙及顶棚质量的同时,在车体组装前测量端墙对角线差,根据测量结果,在端墙吊装时,对端墙安装进行调整,确保端墙的安装质量。

(2)在吊装车顶前,检测两端距墙300 mm处侧墙对角线差,利用手拉葫芦进行调整对超差部位作反变形处理;对角线差不大于5 mm。

(3)当车体定位焊接后,利用滑动拉杆尺测量车体内部宽度、高度及断面对角线长度差;利用手扳葫芦,工艺支撑等工艺装备通过顶、拉进行反变形的方式依次调整车体焊前尺寸,车体断面对角线长度差调整到0,对于对角线差较大的车体采取预制反变形,确保焊后符合产品设计要求。

通过采取以上工艺措施对车体焊接扭曲变形进行焊前反变形控制,车体焊接完成后,车体断面对角线差符合理论要求尺寸。

3 结束语

在铝合金车体焊接时,呈现车体宽尺寸变大、车高尺寸变小的趋势,根据实际情况来选择合适工艺方法,进行焊前尺寸控制,如果焊前车体尺寸与理论尺寸差值较大时,根据焊前组对尺寸,合理选择预变形量,进行预变形控制,达到焊后尺寸在一个合格的范围之内。减少焊后的调修量,降低车体残余应力,实现车体品质控制。

[1]王家伟.铝合金车体焊接工艺[J].铁道机车车辆工人,2011,(02):22-25.

[2]袁新杰.动车组铝合金框架结构的焊接[J].焊接技术,2010,39(7):25-27.

[3]韩晓辉.高速列车铝合金车体焊接缺陷分析及工艺研究[J].工艺与新技术,2009,(3):31-34.