中速磨煤机入口一次风量控制逻辑优化

2013-02-09陈方前

陈方前

(淮沪煤电田集发电厂,安徽 淮南 232098)

1 系统简介

某发电厂2台600 MW超临界燃煤机组于2007年7月、10月相继投产,锅炉为上海锅炉厂有限公司引进美国ALSTOM技术生产的单炉膛、一次中间再热、四角切圆燃烧、超临界螺旋管圈直流炉,型号为SG-1913/25.42-M967。给煤机为上海重型机器厂生产的CS2024型电子称重式,磨煤机为上海重型机器厂生产的HP-1003型磨煤机,每台锅炉装设6套制粉系统。

2 存在的问题

制粉系统是否安全可靠,将直接制约着整台机组的稳定性和经济性。正压直吹式制粉系统具有启动迅速、调节灵活、制粉单耗低等优点,该系统磨煤机的运行出力调节严格按照一定的风煤比控制,对一次风量测量的准确性有严格要求。当入口风量的测量产生较大的偏差时,常常导致风量及燃料量控制、锅炉负荷协调等自动方式无法正常投入,更会造成锅炉燃烧工况的不稳定。

在磨煤机出力发生变化时,该厂2台机组的磨煤机入口一次风量测量装置经常出现测量风量与磨煤机风门调节挡板变化相反的情况,导致磨煤机冷、热风调节挡板开度大范围振荡,发生锅炉冲粉现象,瞬间将磨内存粉吹入炉膛燃烧,直接导致锅炉超温、超压,对机组安全运行产生很大影响。

2011-08-13,在1号机组早高峰升负荷过程中,E磨煤机给煤量由52 t/h增至57 t/h后,磨煤机入口测得风量不升反降,从85 t/h降至72 t/h,热风开度由32 %快速升至54 %,冷风开度由49 %快升至82 %,入口风压由6.5 kPa上升至7.1 kPa,磨后温度也由76 ℃增至86 ℃,一次风速由25 m/s升至30 m/s。从这一系列参数可知:实际风量远大于所测风量,导致磨煤机内大量存粉冲入炉内,引起负荷与主汽压力快速上升。类似情况在2台锅炉多台磨煤机上多次发生,因此磨煤机一次风量的测量与控制回路亟待完善。

3 原因分析

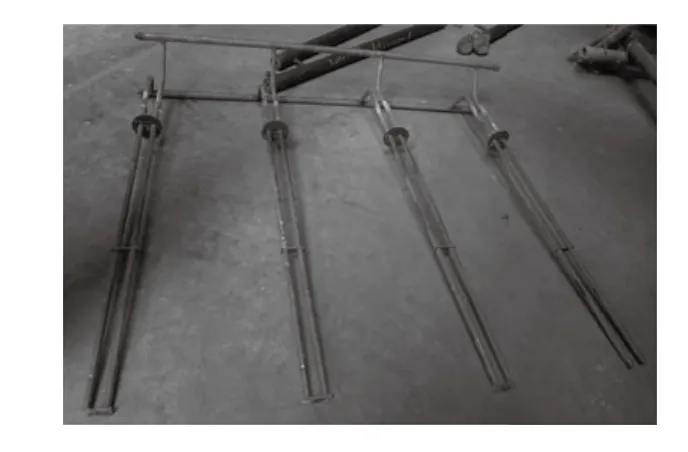

该厂磨煤机的入口风道上均装有威力巴在线风量测量装置,测试风量进入磨煤机风量调节系统时,同时进入燃烧管理系统参与煤量控制和磨煤机跳闸保护。在磨煤机入口混风通道中,威力巴在线风量测量装置分别并联了4支D型管的高、低压侧,每支D型管分别开有4个全压孔及4个静压孔,引出差压作为一次风量标定量,如图1所示。

图1 威力巴风量测量装置

通过对2台机组磨煤机入口一次风量现场测试、调整以及运行数据分析,发现导致风量测量装置不能正常工作的原因有以下几点。

3.1 风道直管段太短

测量装置安装在磨煤机一次风道进口处,其测点位置距离冷、热风混合处仅为1.5倍当量直径,远小于测试要求的5倍当量直径;而且冷、热风的流速和温度偏差较大,造成测量截面处气流分布不均,使得测量装置所在的中心位置不能代表整个截面的气流分布。从实际测量情况看,测量截面处气流偏向一侧,在局部产生气流回旋,同时因测试孔前面存在风门挡板和弯头等部件,导致管道内风速不均匀。

3.2 风道内气流分布不稳定

该厂磨煤机的冷、热风呈直角混合,冷一次风道截面为600 mm×800 mm,热风道与混合风道均为1 200 mm×2 000 mm。正常运行时,热风压力7.8~8.4 kPa,冷风压力8.2~9.3 kPa。热风挡板调节磨煤机一次风量,冷风挡板调节磨煤机出口温度。因此,在不同的运行工况下,冷、热风门开度具有不同的组合,这将造成一次风道内气流分布不稳定,即在相同风量下,截面上同一测点的气流大小、方向均会发生变动,从而导致测量点风量呈非线性变化。

3.3 测量装置积灰堵塞

由于磨煤机入口一次风中存在粉尘,易导致测量装置堵塞。当测量装置被积灰堵塞时,会导致差压测量值产生误差。由于D型管所测的差压值偏小,将造成测量值严重偏离实际通风量。

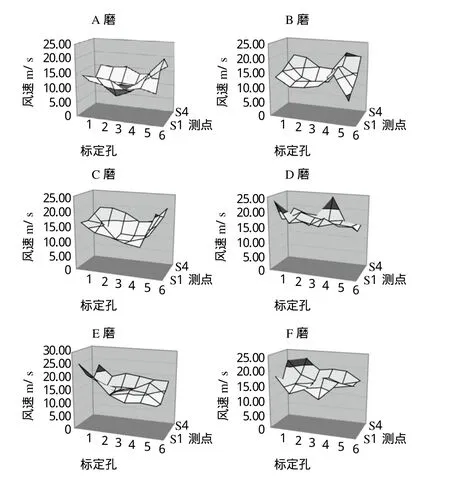

2011-04-20,杭州浙大协和环保技术有限公司对该厂2号炉磨煤机的入口风量进行了热态标定试验。试验测得的各管道内的实际风速分布如图2所示。

4 解决措施

4.1 增加在线自动吹扫功能

经过研究决定,在该厂1、2号机组检修期间,对制粉系统中一次风量、风压、磨碗差压以及出口粉管一次风速等各测点加装在线吹扫防堵装置。此装置采用无锡振华BFC系列吹扫补偿装置,将厂仪用压缩空气引至气源控制箱,从控制箱引至各吹扫头对各测点进行吹扫。

加装吹扫装置后,经过一段时间的运行观察,磨煤机出口风速、风粉压力和磨碗差压等测量品质得到了明显改善,但入口风量的测量结果仍有波动。经过与威力巴风量测量装置生产厂家沟通,得知:一旦测量装置被堵塞,只能在机组检修期间进入风道对测量装置直接进行吹扫,而在实际运行中,测量装置曾经发生过完全堵死的情况。因此,引起风量测量值波动的主要原因是磨煤机入口风道流场不稳定。

图2 磨煤机入口风管的流速分布

4.2 优化并调整热控逻辑

针对上述情况,提出了一种热控逻辑的优化调整措施。磨煤机入口风量通过调整热一次风档板的开度来控制,磨煤机出口温度则通过冷一次风调节档板用来控制。给煤量指令导出的一次风量叠加操作员设置的偏差后,再与实测风量的偏差导出值经PID调节器运算产生磨煤机热风挡板开度指令。剔除热风挡板控制逻辑的中间环节,拟合煤量与热一次风调节档板的关系曲线,以此作为原有风煤比的前馈调节,减小因测量误差造成的闭环调节扰动,并通过软件组态的方式来实现。

4.2.1 给煤量与热风挡板函数关系的确定

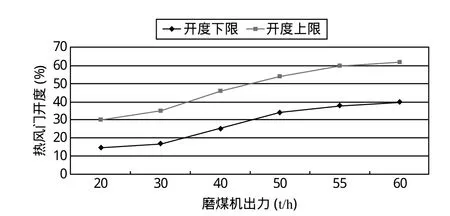

将磨煤机给煤量和冷、热风挡板切至手动方式,使其在给煤量为20 t/h、30 t/h、40 t/h、50 t/h和60 t/h的条件下稳定运行30 min,并记录各试验段冷热风门开度、入口风量、温度、出口温度、煤量和给煤机指令,确定给煤量与热风挡板的函数关系,如图3所示。由于百叶窗式热风调节挡板执行机构存在线性误差,应将此曲线放大成调节区间,也就是一定煤量对应一定范围区间的开度。

图3 给煤量与热风挡板开度上下限曲线

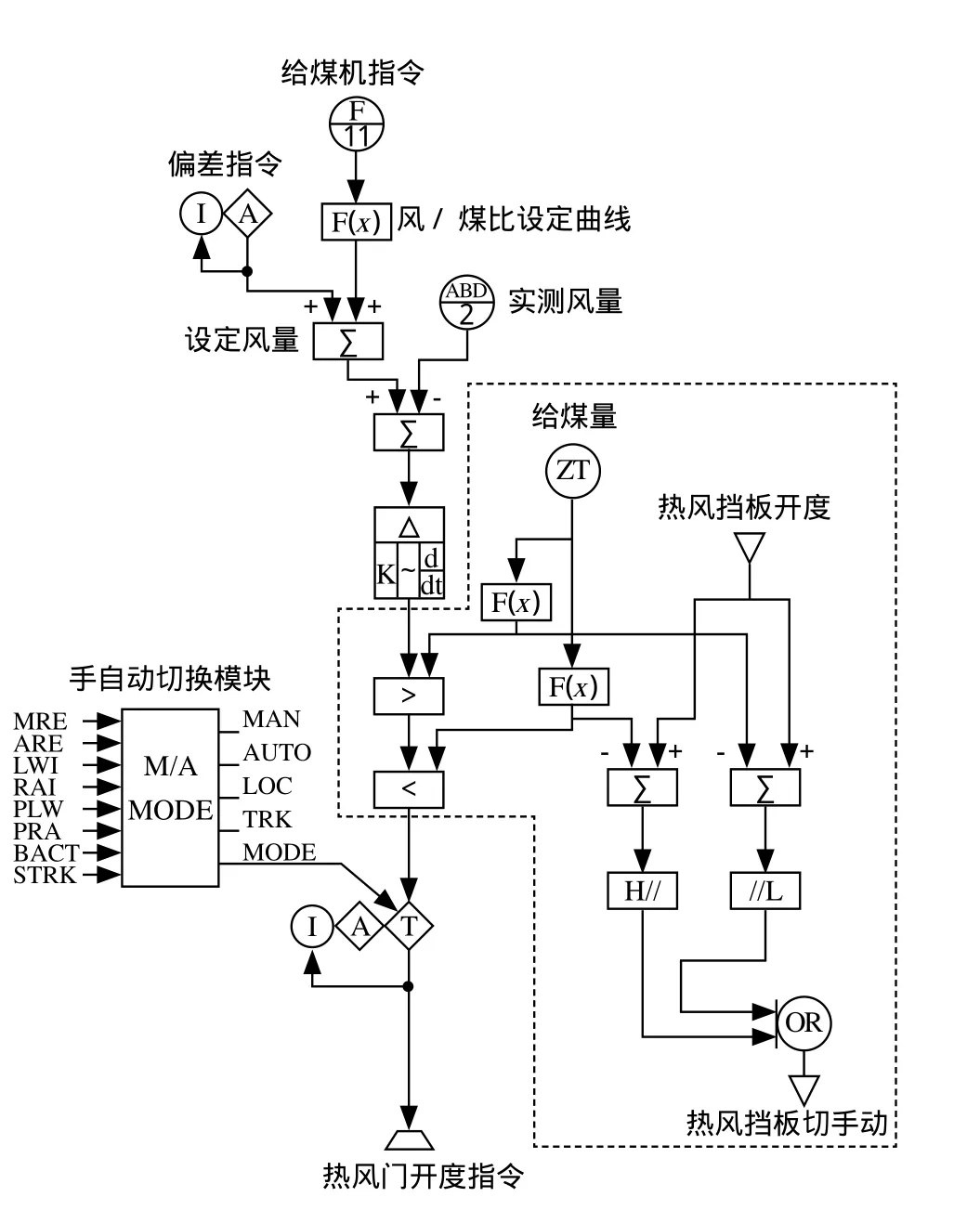

4.2.2 热风挡板控制逻辑的优化

经过优化后的热风挡板控制逻辑如图4右侧虚线部分所示。通过在PID调节器的输出添加高、低限函数F(x)控制逻辑,抑制一次风量测量失准导致的热风挡板波动。高、低限函数F(x)分别为试验期内运行数据得出的热风挡板最大、最小开度函数。此外,该逻辑还采用了积分分离回路,当PID调节器的输出超过高、低限函数输出时,停止积分,以达到抗积分饱和的效果,并抑制入口风量的异常增大或减小。在手动状态下,当热风调节挡板的阀位开度小于当前煤量对应的最小阀位开度时,投入自动时必然会存在阀位扰动。因此,应增加自动投入的限制条件:在手动状态下,挡板指令必须大于该煤量对应下的最小阀位,而且必须低于最大阀位。

图4 优化后的热风挡板控制逻辑

5 结束语

目前,1号炉D、E磨,2号炉C、D、F磨进口风量控制逻辑已优化,风量与煤量自动均可正常投入使用,并通过负荷扰动、磨煤机出力扰动试验对控制系统调整品质进行了测试,调节效果良好。该控制逻辑完全能够满足运行调整的要求,可有效避免冲粉现象,提高了机组协调控制的稳定性和自动发电量控制(AGC)的调节品质。