水泵叶轮外壳内衬裂纹的成因分析及对策措施

2013-02-08刘华进

刘华进

(江苏省泰州引江河管理处,江苏泰州 225321)

1 工程概况

高港枢纽泵站安装立式开敞式轴流泵9台,其中,1~3#机组ZLB3000/35-4为半调节轴流泵,4~9#机组ZLQ3000/35-4为全调节轴流泵,总装机容量18000 kW,总抽排能力达300 m3/s。另外,下层流道可按设计流量160 m3/s自流引江。

流道型式为双层矩形流道,分上下2层,底层为进水流道,上层为出水流道,通过上下游闸门控制双向抽水。

2 机组运行情况

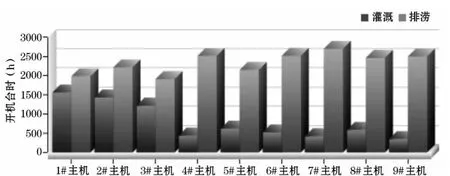

各机组历史运行开机台时(2003年6月至2013年5月)统计如图1所示。灌溉总运行7133 h,排涝总运行20917 h,单机平均运行3166 h,历史单机连续运行时间最多20 d。

3 叶轮外壳结构

高港枢纽机组叶轮外壳为球体型,外壳内表面中部镶嵌不锈钢带,外壳主材料为铸铁,内衬不锈钢为1Cr18Ni9Ti。其目的是为了提高抗汽蚀性能,且造价经济。

4 现场检查情况

汛前对1~3#机组排水检查,发现叶轮外壳内衬有不同程度的擦壳现象,其中,1#机组内衬1/4处出现开裂(如图 2),进一步对 4~9#机组进行检查,除4#、9#机外,也发现了不同程度的擦壳现象。对1#、2#机组水导轴承进行检查,轴和轴承磨损情况良好,轴承间隙为0.7~0.8 mm,叶轮与外壳间隙为2.5~3 mm,静止状态下除1#机外叶轮并无碰壳现象。从1#机组内衬开裂的断口特征判断,属于疲劳破坏。

图1 开机台时统计

图2 现场照片

5 故障分析

5.1 轮室壁面存在交变负荷

轴流泵端壁间隙存在间隙泄漏流,一是流速非常高,叶轮外缘线速度大,相对速度也非常高,与此速度平方成比例的压力下降很大;二是流动十分紊乱,轮室壁面承受着交变的压力负荷,易产生汽蚀破坏。

5.2 内衬镶嵌不牢靠

从已开裂的1#内衬可见,中部焊接销钉已脱焊,不锈钢与铸件焊缝部分开裂,敲击内衬时9台机组都有不同程度的空鼓现象,特别是已碰擦的部位,空鼓现象明显。

由于内衬镶嵌存在空鼓,在轮室壁面交变负荷的作用下,内衬不锈钢带产生流固耦合振动,引起运行工况下脱开的内衬部位与叶轮碰擦,严重时产生内衬疲劳破坏。

6 解决方案

对已开裂的1#内衬现场补焊,为防止裂缝扩展,在裂缝两端钻孔堆焊,对已错开的裂缝部位,边点焊边锺击,尽量使其恢复原位。因不锈钢材料焊接变形大,焊接采用点焊,焊接速度要快,先焊中部销钉处,再焊上下开裂处。裂缝不能满焊,如果内衬焊接严重变形,现场无法处理,焊接后要对焊点进行打磨。盘车确认叶轮与壳体间隙,方可投入运行。

对已有碰擦的内衬,按照内衬球面标准尺寸,制作样板,现场对碰擦部位进行打磨,打磨时以样板作参照。

根据外壳内衬损坏的程度,今后应逐台进行机组解体大修,更换内衬。

7 更换内衬工艺要求

原内衬镶嵌加工工艺存在的缺陷:①内衬与铸铁外壳用不锈钢销钉联接,不锈钢内衬钻孔与销钉焊接,破坏了内衬的整体性,焊接部分成为应力集中区,易开裂;②不锈钢与铸铁的接缝处,焊接质量难以控制,易开裂;③内衬与铸铁外壳难以完全贴合,存在空腔。

针对原有加工工艺缺陷,不锈钢与铸铁的联接采取焊接与结构坚固相结合,并堵塞空腔。重点工艺作如下改进(如图3):①内衬与铸铁的铆接,采用铸件外壳钻锥孔,不锈钢焊条堆焊铆接;②不锈钢与铸铁的接缝处,将镶嵌底槽加工为燕尾槽形状,用不锈钢焊条堆焊;③内衬空腔采用环氧树脂灌缝胶进行高压灌胶,充分填补空腔。

本加工工艺中还要注意的是,焊后要进行消除应力热处理,热处理后再灌胶,待胶凝固后再进行精加工。

图3 镶嵌内衬局部视图

8 结语

叶轮外壳镶嵌不锈钢内衬的加工工艺,应作为水泵生产加工的重点,否则会危及水泵机组的运行安全,造成重大的经济损失。同类型水泵机组,应把叶轮外壳列为重点检查项目,适时按新的工艺要求进行更新改造。