Si3N4陶瓷激光加热辅助引弧微爆炸加工温度场仿真

2013-02-01田欣利李富强王朋晓唐修检

田欣利 李富强 王朋晓 王 龙 唐修检

装甲兵工程学院再制造技术重点实验室,北京,100072

Si3N4陶瓷激光加热辅助引弧微爆炸加工温度场仿真

田欣利 李富强 王朋晓 王 龙 唐修检

装甲兵工程学院再制造技术重点实验室,北京,100072

介绍了激光加热辅助引弧微爆炸加工技术,建立了温度场数学模型,使用有限元分析软件计算出了加工Si3N4陶瓷时的温度场分布,并研究了工艺参数对温度场的影响。仿真结果表明:用激光加热辅助引弧微爆炸加工使加工温度得到提高,从单独使用引弧微爆炸加工的12 600℃提高到14 381℃;其最高温度随着激光功率的增大而升高,随光斑尺寸的增大而减小,随激光加热点距引弧微爆炸加工点距离的增大先增大后减小,随进给速度的增大而减小。研究结果为揭示激光加热辅助引弧微爆炸加工机理和选择合理工艺参数提供了理论依据。

激光加热辅助引弧微爆炸加工;Si3N4陶瓷;温度场;有限元仿真

0 引言

引弧微爆炸加工(micro-detonation with striking arc machining,MDSAM)作为一种新型的针对工程陶瓷材料粗加工的特种加工方法,成为当前加工工程陶瓷的一种有效手段。实验证明,该技术能用于加工陶瓷孔、平面、槽、外圆、复杂异型面等多种形状的工件,加工成本低、效率高,工作稳定可靠[1]。但同时也存在着加工表面尺寸精度不高、容易造成边缘碎裂等问题 。

激光加热辅助切削(laser assisted machining,LAM)即使用激光作为外加热源先于刀具加热软化陶瓷工件,然后将软化的材料去除。这个过程中,陶瓷材料的屈服应力和硬度减小,其变形特征从脆性断裂变为塑性滑移,材料软化,切削力减小,加工效率提高[2-3]。激光加热辅助加工具有加工效率高、成本低、加工质量好、工件形状和处理部位可以任意选择、可短时间内实现微小区域表面的快速加热及易于实现自动化和多工位联合作业等优点。借鉴激光加热辅助切削的机理,应用于工程陶瓷引弧微爆炸加工中,很好地解决了引弧微爆炸加工存在的不足。

激光加热辅助引弧微爆炸加工温度场的分布对加工工艺参数的合理选择及加工机理研究具有重要指导意义。本文建立了激光加热辅助引弧微爆炸加工的三维温度场数学模型,使用有限元分析方法计算出了Si3N4陶瓷试件上温度场的分布,并研究了加工参数对温度场分布的影响规律。

1 激光加热辅助引弧微爆炸加工工程陶瓷技术介绍

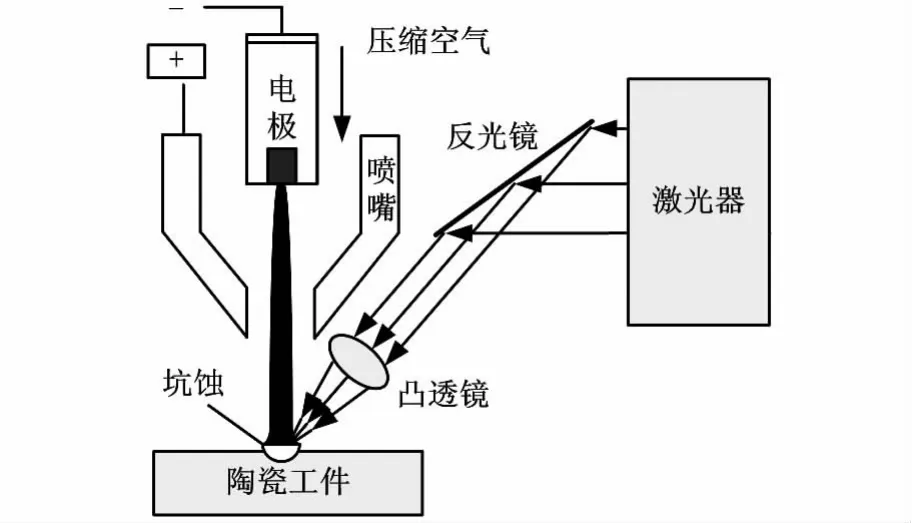

激光加热辅助引弧微爆炸加工系统包括引弧微爆炸加工系统和激光光路系统两大部分,图1为加工系统示意图。系统工作时,由激光器发出激光,经光路传输系统照射到工件表面,对工件进行预热,然后进行引弧微爆炸加工,在工件上加工所需形状。引弧微爆炸加工以微爆炸发生器的喷嘴作为阳极,铪极为阴极,专用脉冲电源通电后产生的高频电压击穿阳极与阴极间的间隙,形成火花放电使电流急剧增大,气体电离程度随之猛烈增长,产生等离子体射流。等离子体射流内部的高密度电子和离子在电场内获得动能并互相碰撞,产生大量的热使射流体积膨胀;同时,由电流产生的电磁力及冷却气流对射流产生压缩作用;当射流通过喷嘴时,狭窄的喷嘴壁对射流施加一个机械约束。在热膨胀及三个压缩作用的联合作用下,等离子体射流的压力急剧升高达到一个临界值,当从喷嘴喷出时,高温高压的射流突破束缚,体积迅速膨胀,产生一个微爆炸。微爆炸由高温的等离子体射流和高压的冲击波组成,当施加到陶瓷材料表面时,高温作用使材料熔化或气化,形成一个蚀坑,高压作用使被去除的材料从蚀坑抛出。随着工作台的三维进给,可完成多种形状和尺寸工件的加工[4]。图2所示为加工工件实例。

图1 激光加热辅助引弧微爆炸加工系统示意图

2 建模仿真及结果分析

2.1 导热微分方程及边界条件

引弧微爆炸加工氮化硅陶瓷是一个瞬态热传导的复杂加工过程,为了简化模型与计算,作如下基本假设:

图2 加工实例

(1)Si3N4陶瓷材料为各向同性,组织、成分均匀,没有间隙和缺陷;

(2)加工过程所用的引弧和激光热源均为基模高斯分布;

(3)对于激光加热和强制对流冷却而言,表面自然对流和辐射换热远远低于热传导,故将二者忽略,不受激光辐射的表面可视为绝热边界;

(4)加工中热量通过热传导传递到陶瓷工件中,不考虑熔化、气化导致的形状改变。

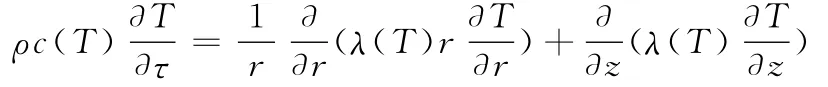

加工中,引弧微爆炸产生的热量作用在Si3N4陶瓷上,满足导热微分方程:

式中,ρ为Al2O3陶瓷的密度;c为质量热容;λ为导热系数;T为瞬时温度;τ为时间变量;r、z为圆柱坐标系中的空间变量。

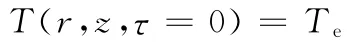

初始条件为

其中,Te为初始温度,取298K。

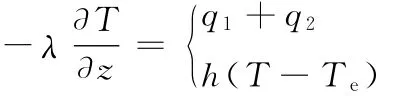

边界条件为

式中,q1、q2分别为引弧和激光束的热流密度;h为换热系数。

2.2 高斯分布方程

引弧微爆炸加工陶瓷过程中使用的引弧和激光热源都服从高斯分布,光束在横截面中心光强最大,随着离中心距离的增大按指数的平方下降。由于激光光强的86.5%分布在半径为rb的圆形范围内[5],此圆形范围成为高斯光束的有效截面,rb为光束的有效截面半径,简称高斯光束的半径。

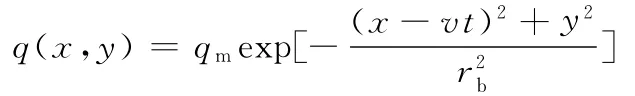

引弧微爆炸发生器输出的基模高斯光束的光斑是一圆斑,在圆斑范围内光强呈高斯分布。光束在横截面内光强分布的表达式为

式中,qm为光斑中心,即r=0(r为光斑上任一点距光斑中心的距离)时的光强;rb为光强降落到中心点光强e-2倍时的r值;v为进给速度,t为加工时间。

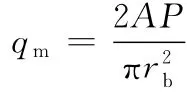

光斑中心点(r=0)处的光强为

式中,A为吸收率;P为光束功率。

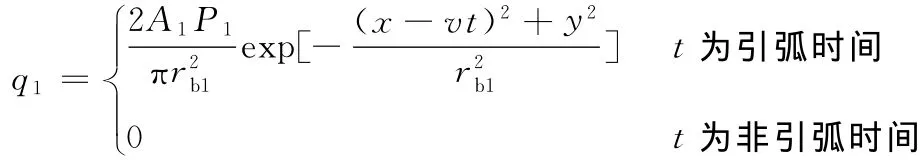

引弧微爆炸发生器输出光束的光强q1可表示为

而激光束倾斜照射工件表面,且为连续输出,在工件表面产生椭圆形光斑,设入射角为α,则椭圆的短轴半径为rb,而长轴半径为rb/cosα。因此激光束的光强q2可表示为

2.3 建立模型

(1)定义单元类型。本仿真中选用的单元类型为SOLID70和SURF152。SOLID70单元为一种三维热传导单元类型,有8个节点以及一个自由度—温度。该单元特别适合于解决三维稳态分析或瞬态热分析,而且适合于有稳定热流速度的场中,符合本仿真要求。同时由于在本仿真中热流密度载荷和对流载荷施加于同一表面,为了防止载荷覆盖,选择表面效应单元SURF152。SURF152单元是三维热表面效应单元,可用于多种载荷和表面效应的应用,满足本仿真要求。

(2)定义材料塑性。本仿真中选用热压烧结Si3N4陶瓷材料,其具有高硬度、耐磨、耐蚀和质轻等优良性能[6],密度为3200kg/m3,导热系数为16.8W/(m·℃),质量热容为840J/(kg·℃)。

(3)划分网格。建立长4mm、宽4mm、高1mm的长方体,采用均匀网格划分。

2.4 计算结果、验证和分析

本仿真选择参数如下:

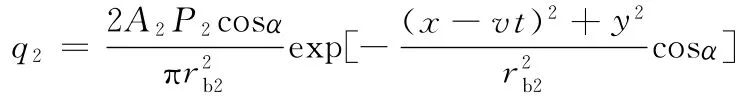

引弧周期为1s,脉冲宽度为80ms;加工电流为100A,电压为160V;喷嘴半径为1mm;进给速度为1mm/s;激光功率为200W;激光椭圆形光斑短轴半径为0.75mm;入射角为45°。在此条件下,分别取加工时间为0.08s、1.08s,在ANSYS仿真软件中进行模拟计算,Si3N4陶瓷表面温度场计算结果如图3所示。

图3 Si3N4陶瓷表面温度场仿真结果

从图3中可以看出,加工时间为80ms,即第一次引弧加工时,最高温度达到14 381℃,比单独进行引弧微爆炸加工在此时刻的最高温度12 600℃[7]高1781℃,高出的温度由激光加热辅助所致,最高温度位置为光斑中心处。当加工时间为1.08s时,最高温度达到17 714℃,比时间为80ms时高出3330℃,即在1s时间里,工件表面光斑中心处温度升高超过3000℃,因此可看出连续激光的热积累效应显著,当加工时间较短时,影响不明显,然而一旦加工时间过长,则工件表面温度会显著升高,导致工件内部产生过大的热应力,加工时极易产生微裂纹和崩碎,故进行长时间加工时必须采取措施抑制温度升得过高。Si3N4陶瓷的熔化分解温度范围为1878~2100℃,假设工件表面温度超过2000℃时,材料被去除,仿真得到的圆形凹坑半径为1.6mm。相同加工条件下进行多次试验,得到的凹坑半径均值为1.55mm。仿真结果与试验结果相差小于5%,说明仿真较好地反映了真实的加工情况,仿真结果可信。

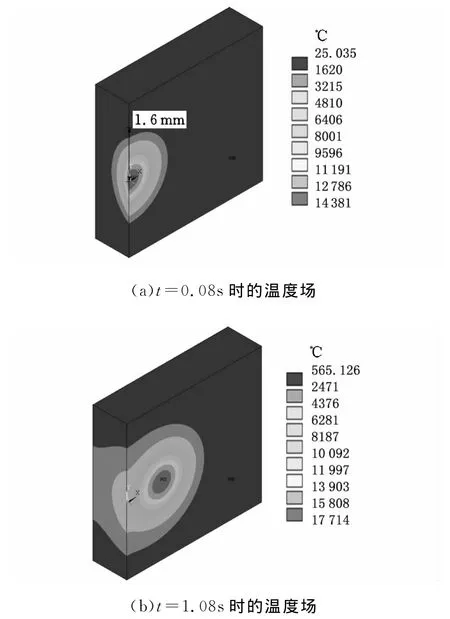

取加工时间为80ms,工件表面沿进给方向及深度方向上各点的温度分布结果如图4所示。图4说明不管是沿表面进给方向还是深度方向,随着与光斑中线距离的增大,温度降低。

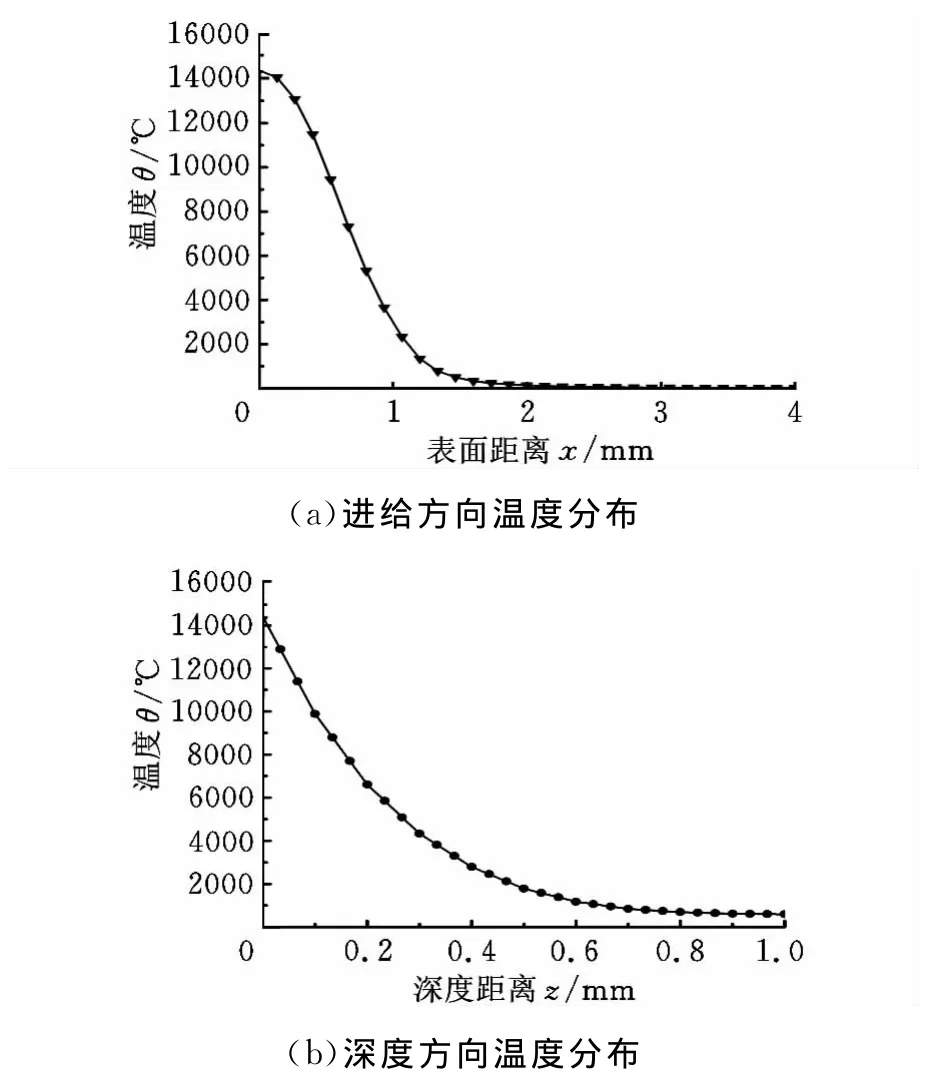

坐标原点的温度随时间变化关系如图5所示。

图4 t=80ms时工件表面沿进给方向和深度方向上各点的温度分布

图5 原点温度随时间的变化曲线

前80ms由于引弧作用导致原点处温度急剧升高,而在接下来的0.92s脉间时间内,虽然激光一直持续加热,但在冷却气体的强制冷却作用下,温度又急剧下降,然后达到一个稳定值。在1s时进行第二次引弧微爆炸加工,使原点的温度有所回升。

3 加工参数对温度场的影响

仿真中所用加工参数分为引弧微爆炸参数和激光参数,引弧微爆炸加工参数对温度场的影响在文献[7]中有较详细的介绍,本文主要研究激光参数对试件温度场的影响,激光参数主要包括激光功率P、激光光斑半径rb、激光辅助加热点与引弧微爆炸加工点距离L和进给速度v。

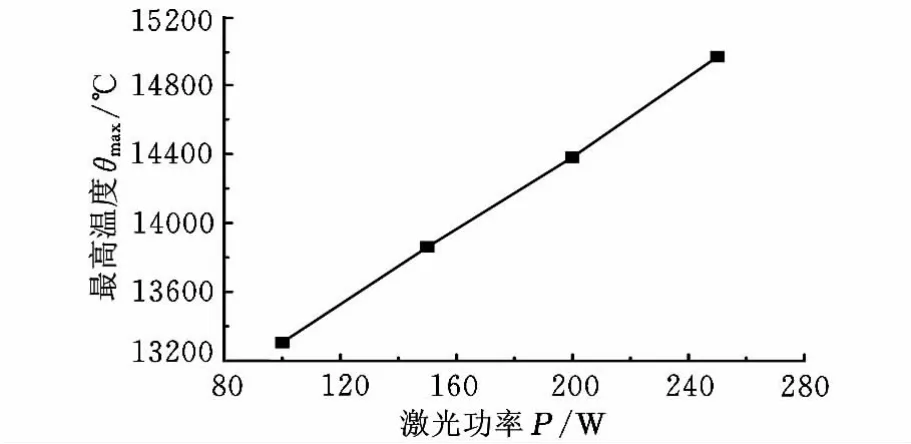

3.1 激光功率对试件温度场的影响

图6所示为不同激光功率(100W、150W、200W、250W)作用下,Si3N4陶瓷表面温度场的计算结果。结果表明,随着激光功率的增大,最高温度不断升高。因为激光功率增大,输入到陶瓷工件的能量增大,且照射到工件表面的激光热流密度也增大,而能量增大、热流密度增大都会导致温度的升高。

图6 激光功率对温度的影响

当激光功率过高时,在对工件预热时试件的局部温度将达到甚至超过试件材料的熔点,导致材料的去除失去了本来的意义,所以功率过高对于辅助引弧微爆炸加工是不合适的。因此,在激光加热辅助引弧微爆炸加工工程陶瓷时,适当提高激光功率,可以提高试件表面的温度,降低待切削材料硬度和强度,扩大试件待切削软化区域,有利于取得辅助切削效果,但激光功率不宜过高。因此,比较合理的激光功率应选择150~250W。

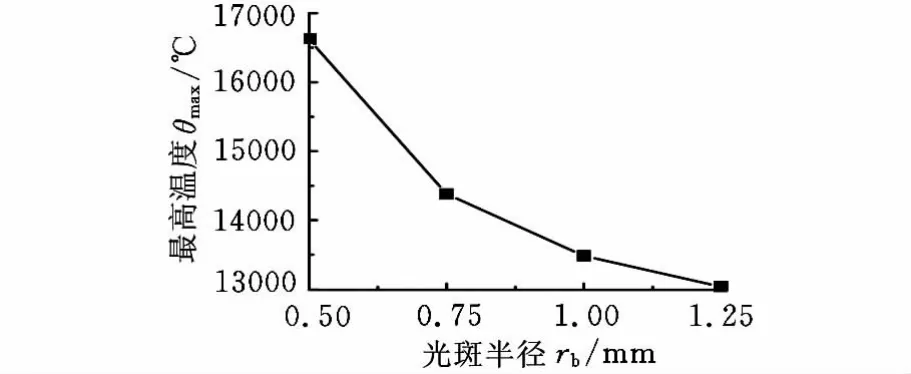

3.2 光斑半径对试件温度场的影响

图7为不同光斑半径(0.5mm、0.75mm、1.0mm、1.25mm)下,Si3N4陶瓷表面温度场的计算结果。随着光斑半径的增大,温度场的最大值不断减小。这是因为当激光功率一定时,光斑半径越大,则热流密度越小,单位时间内输入到工件的能量越小,都导致温度降低。

图7 光斑半径对温度的影响

激光加热辅助引弧微爆炸加工过程中,若选取的激光光斑过小,则不利于工件均匀受热,导致较大的热应力,而且会造成在预热时工件表面上激光直接辐照的区域中工件的材料组织因瞬时高温而发生性质改变,导致在预热时进行了切割加工,改变了加工性质,因此光斑尺寸的选择也不宜过小。通过上述分析,合理的光斑半径应选择0.5~1mm。

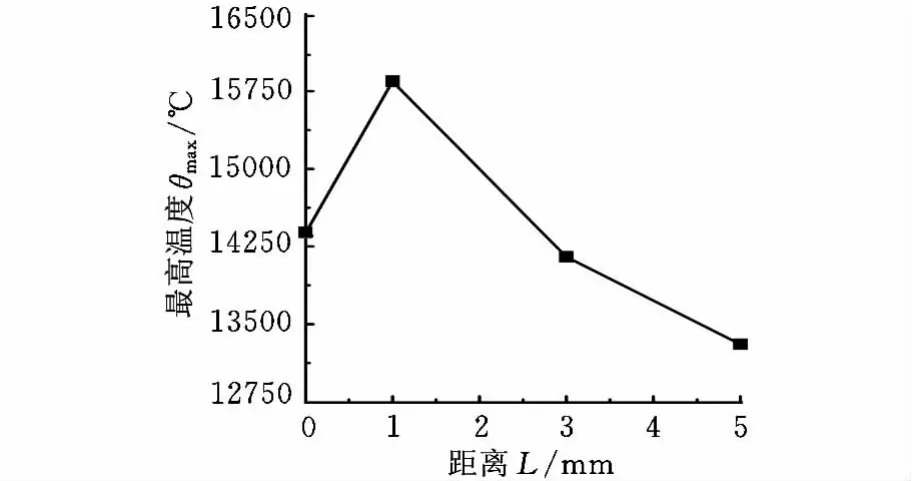

3.3 距离对试件表面温度场的影响

图8所示为不同距离(0、1mm、3mm、5mm)下,Si3N4陶瓷表面温度场的计算结果。随着距离的增大,最高温度先升高后降低。距离对温度场的影响包括两个方面,一方面,随着距离的增大,工件加工区域对激光的吸收率减小,进而导致温度降低;另一方面,随着距离的增大,激光对Si3N4陶瓷工件的预热时间延长,则导致温度升高。这两个方面的综合作用导致温度场不随距离单调变化。当距离从0增加到1mm时,预热时间延长导致温度升高的作用强于吸收率减小导致温度降低的作用,因此温度升高;距离超过1mm后,两方面的作用此消彼长,使温度降低。因此距离选择为0~3mm是比较合理的。

图8 距离对温度的影响

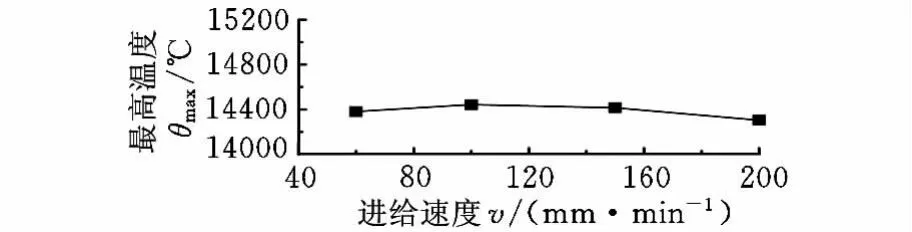

3.4 进给速度对试件表面温度场的影响

为了实现连续加工,进给速度的选择受到脉宽和凹坑尺寸的影响,在脉冲周期为1s、凹坑半径1.6mm条件下,可以得出最大进给速度为200mm/min。图9所示为不同进给速度(60mm/min、 100mm/min、 150mm/min、200mm/min)下,Si3N4陶瓷表面温度场的计算结果。可以看出随着进给速度增大最高温度略有下降。速度的增大并不会导致热流密度的变化,但是却减小了单位时间材料吸收的能量,因此温度降低,但是进给速度受到限制变化不大,因此对温度的影响较小。而增大速度,加工单位长度所需时间缩短,加工效率提高,且热量积累也减小,有利于加工。因此在满足试验需求的合适范围内应尽量选用较大的进给速度。经上述分析,可知进给速度可选择100~200mm/min。

图9 进给速度对温度的影响

4 结论

(1)建立了激光加热辅助引弧微爆炸加工Si3N4陶瓷的三维温度场数学模型。

(2)应用有限元分析方法计算出了Si3N4陶瓷试件表面及深度方向上的温度分布,并通过试验验证了建立的数学模型及仿真结果的可靠性。

(3)研究了激光参数(激光功率、光斑直径、距离)对温度场的影响规律,研究结果表明:最高温度随激光功率的增大而增大,随光斑直径的增大而减小,随距离的增大先增大后减小,进给速度对温度的影响不大。

[1] 田欣利,刘超,杨俊飞,等.高频引弧微爆炸加工工程陶瓷新方法试验研究[J].中国机械工程,2009,20(21):2567-2571.

Tian Xinli,Liu Chao,Yang Junfei,et al.Experiment and Study of Processing Engineering Ceramics with New Method of High Frequency MDSAM[J].China Mechanical Engineering,2009,20(21):2567-2570.

[2] 王杨,吴雪峰,张宏志.激光加热辅助切削技术[J].高能束流加工技术,2011(8):42-45.

Wang Yang,Wu Xuefeng,Zhang Hongzhi.Technology of Laser-heated Assisted Machining[J].Machining Technology of High Energy Flow Beam,2011(8):42-45.

[3] Sun S,Brandt M,Dargusch M S.Thermally Enhanced Machining of Hard-to-machine Materials[J].International Journal of Machine Tools &Manufacture,2010,50:663-680.

[4] Zhang B G,Tian X L,Tang X J,et al.Simulation Study on Cavity Size for Si3N4Ceramics in Process of MDSAM [J].Procedia Engineering,2011,24:558-562.

[5] 鄢锉.激光加热辅助切削Al2O3工程工程陶瓷理论与实验研究[D].长沙:湖南大学,2008.

[6] Malzbender J,Steinbrech R W.Threshold Fracture Stress of Thin Ceramic Components[J].Journal of the European Ceramic Society,2008,28(1):247-252.

[7] 田欣利,林克凌,薛春芳,等.Si3N4陶瓷引弧微爆炸加工温度场模拟[J].机械科学与技术,2012,31(2):173-177.

Tian Xinli,Lin Keling,Xue Chunfang,et al.Simulation of Temperature for Si3N4Ceramics during Laser Assisted Micro-detonation Machining with Striking Arc[J].Mechanical Science and Technology for Aerospace Engineering,2012,31(2):173-177.

Simulation of Temperature Field for Si3N4Ceramics during Laser Assisted Micro-detonation Machining with Striking Arc

Tian Xinli Li Fuqiang Wang Pengxiao Wang Long Tang Xiujian

Science and Technology on Remanufacturing Laboratory,Academy of Armored Force Engineering,Beijing,100072

The paper introduced simply the technologies of laser assisted micro-detonation machining with striking arc and established its theoretical model of temperature field.Based on finite element theory,the temperature field of Si3N4ceramics during laser assisted micro-detonation machining with striking arc was simulated with the aid of finite element analysis software.Furthermore,the influence of process parameters on temperature distribution was studied.The simulation results show the highest temperature is enhanced from 12 600℃to 14 381℃only with micro-detonation machining with striking arc.The temperature increases with increment of the laser power and decreases with growth of the size of light spot.With the increase of distance between the laser heating point and processing position,the temperature rises firstly and then drops.The effect of feeding speed on temperature is not so outstanding.The simulation results is reliable and can provide theory evidences for uncovering the machining mechanism of laser assisted micro-detonation machining with striking arc and choosing proper process parameters.

laser assisted micro-detonation machining with striking arc;Si3N4ceramics;temperature field;finite element simulation

TG66

10.3969/j.issn.1004-132X.2013.19.001

2012—05—07

国家自然科学基金资助项目(51075399)

(编辑 郭 伟)

田欣利,男,1956年生。装甲兵工程学院再制造技术重点实验室教授、博士研究生导师。研究方向为难加工材料的精密加工及特种加工技术。发表论文100余篇,出版专著5部。李富强,男,1987年生。装甲兵工程学院再制造技术重点实验室硕士研究生。王朋晓,男,1989年生。装甲兵工程学院再制造技术重点实验室硕士研究生。王 龙,男,1988年生。装甲兵工程学院再制造技术重点实验室硕士研究生。唐修检,男,1978年生。装甲兵工程学院再制造技术重点实验室博士研究生。