铸石生产中热源再利用的研究

2013-02-01李春江李玖洲四川省川东铸石有限责任公司四川渠县635200

李春江 李玖洲(四川省川东铸石有限责任公司,四川 渠县 635200)

1 研究背景及意义

当今世界,能源问题日益突出,环境污染不断加剧,全球气候变暖已成不争的事实,人类社会面临重大挑战。开展节能减排,实施可持续发展,是人类的共识与责任。我国高度重视节能减排工作,把节约资源确定为基本国策,提出了建设资源节约型、环境友好型社会的目标。

本文研究的主题是,在不改变生产工艺、不影响产品质量、节省改造成本的前提下,通过技术手段提高能源利用率,即调整或改造燃烧系统,将直排的高温烟气(余热)进行再利用,增加热风助燃等措施,形成能源使用的循环经济,从而达到更高的节能减排目的。这种方式的节能工作属于真正意义上的节能,符合当前国家的能源政策,对铸石行业和类似高能耗企业的节能减排工作,都具有借鉴、参考价值和重要的现实意义。

铸石生产的主要工艺流程[1][2]:

其配套的热工设备主要由熔化炉、结晶窑、退火窑组成,属于高能耗行业。我公司新建的生产线,以节能减排为原则选用国内先进铸石生产工艺设备:井式熔炉熔化配方料,辊道式结晶窑结晶,隧道式退火窑退火,均以天然气为燃料,温度实行自动控制。具体方案是熔化炉的助燃系统采用30kW离心式鼓风机供冷风,排烟系统采用7.5kW锅炉离心引风机,烟气采用水冷等措施处理后排空(烟气排空温度250℃左右),每天耗天然气7000~9000m3。结晶窑和退火窑助燃系统采用18.5kW离心通风机(变频),在退火窑强降温带转换热风供结晶窑、退火窑助燃,风温达120~150℃,烟气通过水冷处理后用15kW锅炉离心引风机排空(烟气排空温度100℃左右),每天耗天然气2500~3000m3。该生产线每天生产铸石产品23~28t,每吨产品耗天然气432m3左右,加上模具、木柴等其它能耗共计591.6kgce,耗电103.6kW·h,耗水1.5t。与铸石国家能耗标准一级900kgce/t相比节约34.3%,而且采用清洁能源,做到了清洁生产,成为国内铸石行业清洁生产示范线,获得国家创新基金项目资金补助和多项省、市级科技成果。

虽然这条铸石生产线节能已取得较好效果,但其能耗仍还有591kgce/t,而且电耗比国家标准规定的要高。科技进步永无止境,节能是永恒的主题,我们将持续改进有效利用熔炉烟气1050℃余热和解决熔炉热风助燃等问题,达到进一步节能目的,这是本文研究的主要内容。

2 余热利用方案与论证

2.1 余热利用设想方案

我们拟定的余热再利用方案有两个重点:一是将井式熔炉的烟气单独排放系统取消,将烟气直接引入结晶窑,作为该窑的加热热源;二是将结晶窑和退火窑共用助燃系统的热风引入熔化炉,作为助燃空气。通过上述两项技术措施,进一步提高能源利用率,达到节能减排的更佳效果。

2.2 论证的基础资料与计算[3]

2.2 .1 燃料物化性能

1)天然气的化学成分如表1

表1 天然气化学成分表

2)相对密度(对空气):0.581

3)临界温度(Ok):194.33

4)临界压力(绝对大气压,MPa):46.21

5)低位发热量(kcal/Nm3):8500

2.2 .2 燃料燃烧计算(采用近似计算法)[4]

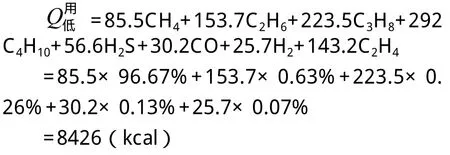

1) 标准情况下每1m3天然气发热量(值)计算

即标准情况下每1m3天然气发热量为:8426 kcal/Nm3(接近资料值8500kcal/Nm3)。

2) 燃烧所需空气量计算

理论空气需要量:

实际空气需要量需要引入修正值,一般情况α=1.1,燃烧所需空气量为:

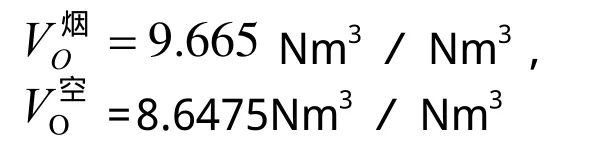

3) 燃烧产物量计算

燃烧产物体积和空气需要量之差值△V

理论燃烧产物量:

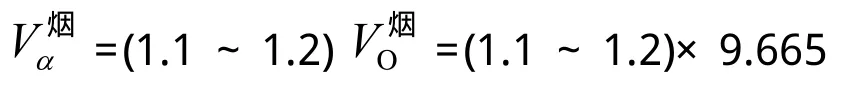

一般情况α=1.1~1.2,燃烧产物量为:

=10.632~11.6Nm3/Nm3

4)燃烧温度计算

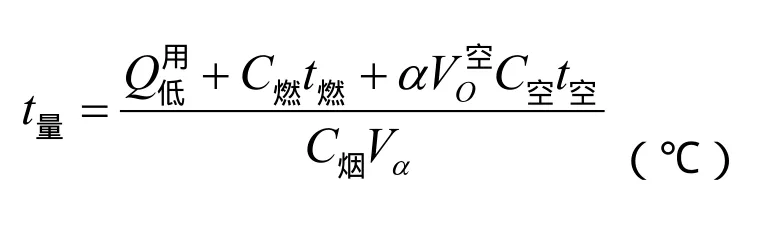

量热计温度:

设α=1.05~1.1,t燃=20℃,t空=20℃,C空=0.31kcal/Nm3·℃,t烟=2000℃,C烟=0.398kcal/Nm3·℃

C燃=0.01×[CH4·CCH4+CO·CCO+H2·CH2+N2·CN2+H2O·CH2O]

=0.01×[96.67×0.3782+0.13×0.311+0.07×0.3056+2.24×0.3104+0.5×0.3567]

=0.37496(kcal/Nm3·℃)

t量=[8500+0.37496×20+(1.05 ~ 1.1)×8.6 475×0.31×20]÷(0.398×10.632)

=(8563.794425 ~ 8566.47515)÷4.231536

= 2023.803~2024.44(℃)

实际燃烧温度:

隧道窑、辊道窑、井式熔窑:

η=0.8~0.9,取η=0.85

t实=ηt量=0.85×2024=1720(℃)

2.3 可利用的余热热源分析计算[5]

熔炉排烟烟道(冷却点前离熔炉排烟口距15m处)检测温度高达1050℃,烟气需要大量的水(每天耗水30t以上)来强制冷却才能通过风机外排,否则风机不能工作,并且外排这么高温的烟气是环保不允许的。将熔炉排出的高温烟气引入至结晶窑内,从1050℃降至600℃所释放出的热值计算:

已知:目前井式熔炉耗天然气量约5500m3/d,则B=229.2m3/h。

1050 ℃时,C废=0.3705kcal/Nm3·℃;600℃时,C废=0.356 kcal/Nm3·℃

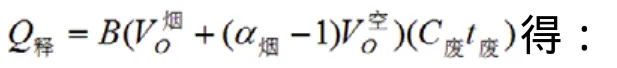

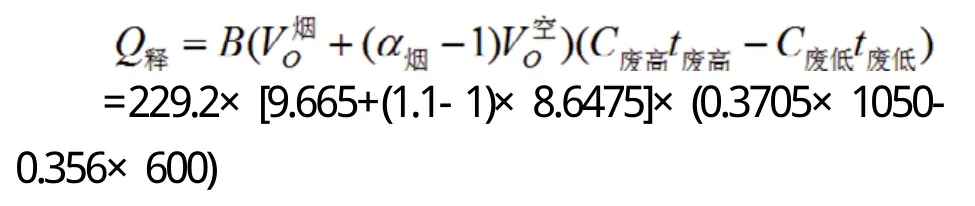

根据公式

每小时释放可利用的热量为

=229.2×10.52975×(389.025-213.6)

=423374 (kcal)

2.4 辊道窑所需热量的热平衡计算[5]

结晶窑为隔焰式燃烧,总长度37.8m,前26m均布13个烧嘴,26~33m区间靠烟气升温,33~37.8m区间温度靠模具和铸石制品的自身热能延续保证。结晶窑的核化带温度一般控制在820~850℃,升温带的温度控制在850~950℃,晶化带的温度控制在880~920℃,排出烟气温度约600℃(经地下烟道供退火窑预热空窑车用)。

1)每立方米天然气在辊道结晶窑内燃烧后所释放的热量:

2)2010 年上半年,本生产线进入正常生产状态时,结晶、退火工序耗天然气约为2250m3/d,其中结晶耗气占55~60%,取57%则得:

2250×57 %=1282.5m3/d

结晶用天然气:1282.5÷24=53.44m3/h

3)井式熔炉高温烟气提供给辊道结晶窑的热量相当于天然气在该窑内燃烧的有效数量:

B效=Q释/Q燃

=423374÷8166.217=52m3/h

此即为每小时节约的天然气量,近似于每小时结晶所使用的天然气量,说明结晶用的热量完全可以由余热利用来替代。而现实生产中,采用此种节能改造后,结晶窑的天然气烧嘴可以完全关掉,说明理论和实践是一致的。

2.5 助燃热风需要量计算[6]

隧道退火窑冷却制品的抽热风机:功率18.5kW,锅炉离心引风机(变频),转速2900r/min,全压4001Pa,流量8896 m3/h。

1)原设计此热风只供结晶窑和退火窑作助燃用,其用量:

设两窑天然气用量2500m3/d,每小时为104.2m3/h。

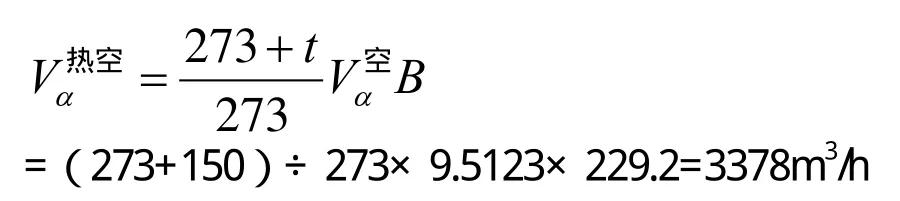

热空气需用量为:

2)剩余的大量热风可供给井式熔炉作助燃热风计算如下:

井式熔炉天然气用量为:5500m3/d,则B=229.2m3/h。

助燃热空气需要量为:

3)由于风机工作量8896 m3/h远远大于结晶窑、退火窑以及井式熔炉的之和4914 m3/h,说明可以满足此改造后烟气排放要求。

2.6 结果

通过上述综合分析和热工计算,可以得出如下结果:

1)井式熔炉烟气释放的热量,能满足结晶窑加热所需的热量,结晶窑的加热装置可以停止使用。

2)结晶窑和退火窑合用排烟风机的风量与风压性能,由于结晶窑烧嘴停烧,减少了烟气量,因而也能适应熔炉烟气排放的技术要求。

3)由退火窑冷却带余热转换的助燃热风数量较大,经阻力计算,完全可以满足熔炉、结晶窑、退火窑所有烧嘴的助燃需要。

4)每小时节约天然气52m3

3 方案研究的现状及可行性

3.1 目前余热研究现状及相关技术

在当今社会里,节能已成为继煤炭、电力、石油和天然气之后的“第五能源”。而现在的工业窑炉使用中普遍存在着热量利用率低下,排放烟气余热温度过高,以及烟气内污染环境气体含量过高等问题。目前工业窑炉是我国主要的热能设备,随着我国经济快速发展,能源消耗日益增加,城市大气质量日益恶化的问题越发突出。在热能方面能耗高、污染大的主要原因之一就是窑炉的烟气排放,窑炉排烟问题一方面在于烟气污染物的直接污染,另一方面就是过高的排烟温度。

近十年来,由于能源紧张,随着节能工作进一步开展。各种新型、节能先进窑炉日趋完善。采用先进的燃烧装置强化了燃烧,降低了不完全燃烧量。然而,降低排烟热损失和回收烟气余热的技术仍进展不快。为了进一步提高窑炉的热效率,达到节能降耗的目的,利用烟气余热也是一项重要的节能途径。

美、日、苏等工业发达国家都十分重视对工业烟气余热的回收利用,把热管换热器的研制、生产和推广应用工作放在优先发展的位置,这就是热管换热器迅速发展和广泛应用的原因。

目前,国内外烟气余热回收装置大多采用金属换热材料,主要结构形式有回转式换热器、焊接板(管)式换热器、热管换热器、热媒式换热器等。铸石行业只有井式熔炉采用热管换热器进行余热利用。

3.2 该技术的可行性

本项目研究的烟气余热是采用烟道直接将烟气余热引入结晶窑,作为结晶窑的热源。结晶窑隔烟板留有一定缝隙,并且前段缝隙稍大,逐步减少,直至全封闭,使之有一部分烟气由于微正压的关系而直接排出,这样就能保证各区间温度需求。

通过理论分析和热平衡计算,设计将原熔化炉供风、排烟系统取消,采用结晶窑和退火窑的供风、排烟系统,同时从退火窑强降温段采用散热板转换热风供熔化炉、结晶窑、退火窑助燃;熔炉烟气通过结晶窑作为热源利用后,余热还有600℃左右,在结晶窑尾33m处设有排烟口,窑内烟气可通过排烟口、支烟道、总烟道,烟道竖井向退火窑内供热,然后从侧墙将烟气抽走排空,达到预热空窑车的目的。熔炉高温烟气通过结晶窑和退火窑余热利用,其烟气排空温度降至100℃以下。

该方案在我公司铸石生产线反复试验,已取得可靠的技术参数,形成稳定的工艺制度。我们认为该技术先进可行,填补了国内铸石行业熔炉高温烟气直接引入结晶窑进行余热利用和燃烧系统一体化的空白。

4 方案实施效果

以上研究,为我们拟定的节能减排方案的实施,提供了充分的理论依据。现实中我们仅仅围绕理论依据做出了改造升级,使设想变为了实际,取得了预期的效果。

4.1 节约天然气

实施后每天耗天然气6500m3,其中熔化炉5500m3,退火窑1000m3,每天产量23~28t,吨铸石产品单耗263m3,加上模具、木柴等其它能耗共计375kgce/t。比实施前降低了32.43%,年可节约天然气169×8000=135.2万m3, 按 单 价2.86元/m3计 算, 折 币:1352000×2.86=386.672(万元)。

实施前、后的生产检验及能耗记录通过随机抽样,列出如下对比数据。

实施前天然气每月单耗情况见表2

表2 实施前天然气每月单耗情况(单位m3)

实施后天然气每月单耗情况见表3。

表3 实施后天然气每月单耗情况(单位m3)

4.2 节电

取消熔化炉助燃风机和排烟风机,现每吨铸石耗电只有66.6kW·h,比实施前降低了35.71%。每年可节电297000kW·h, 按 单 价0.96元/kW·h计 算, 折 币:297000×0.96=28.512(万元)。

4.3 节水

余热通过结晶窑利用后,不再需要水冷处理,这样每吨铸石耗水量由原来的1.5t降为0.3t,比实施前降低了80%。年可节水9600t,按单价2.7元/t计算,折币:9600×2.70=2.592(万元)。

4.4 环保效益

烟气排空温度由250℃降到100℃以下,并且每年减少烟气排放量1386万m3,更好地保护了环境。

5 讨论

5.1 现实意义

推广应用新建一条以上的生产线,可减少投资50万元以上。其中:可去掉30kW离心式鼓风机2台,7.5kW锅炉引风机2台,取消熔炉排烟烟道和水冷处理系统;减少结晶窑部分燃烧装置等。

该方案节能和环保效果明显,每年可节约生产成本417.776万元,经济效益显著,进一步巩固了行业示范生产线的成果。

5.2 对企业发展的推动作用

该项目技术先进,工艺布局合理,设备运行可靠,节能效果明显,成为国内铸石行业清洁生产示范线。目前国内铸石行业还以冲天炉熔化为主,辊道窑结晶、隧道窑退火生产工艺,燃烧系统独立,污染严重,能耗较高,已远远不能适应当前国家对环保的要求,更不能满足国家提倡的节能要求。故本项目具有很大的市场潜力,可在全国推广应用。

5.3 推广到其它行业的前景

只要是多窑炉生产工艺就可将高温烟气通过烟道(管道)进行余热利用,所以推广前景较好。

[1]《普通硅酸盐工艺学》,武汉理工大学出版社;

[2]《铸石制品生产工艺》,中国建筑工业出版社;

[3]《硅酸盐工业热工基础》,化学工业出版社;

[4]《隧道窑设计手册》,中国建筑出版社;

[5]《工业炉设计参考手册》,冶金工业出版社;

[6]《新风机产品样本》,当代中国出版社。