大直径超长钻孔灌注桩桩笼的钢筋模块化设计及加工工艺

2013-02-01陈国平上海建工七建集团有限公司上海200000

陈国平(上海建工七建集团有限公司,上海 200000)

1 工程概况

S6公路(原名A17公路)线路东起外环线与北环相交点,向西分别跨越浏翔公路、沪嘉高速公路和204国道(沪宜公路)至沈海高速公路——宝安公路立交。本工程途经宝山、嘉定两个区,全长约11.77km。

S6公路新建工程7标的主线高架工程范围是:上行起点桩号为K7+775.278,上行终点桩号为K9+592.293;下行起点桩号为K7+772.482(不含对应墩及伸缩缝),下行终点桩号为K9+580.482(不含对应墩及伸缩缝),下行线全长约1.82km,上行线全长1.81km。

本工程采用钻孔灌注桩混凝土采用水下C30混凝土,竖向钢筋均采用墩粗直螺纹机械连接。

钻孔灌注桩桩径主要有Ф800和Ф1200两种,其中Ф1200共计124根,平均桩长65m,桩笼主筋为24根Ф22螺纹钢,Ф800共计1588根,平均桩长50m,桩笼主筋为16根Ф20螺纹钢,均采用直螺纹套筒连接。

2 灌注桩桩笼钢筋模块化的研究

S6公路全面实行“三集中”的管理模式,即:混凝土集中拌合、钢筋集中加工、构件集中预制。钢筋模块化加工是标准化“三集中”的重要一项,是节约成本、增产增效的突出一环。

其中钻孔灌注桩截面尺寸相同,截面配筋相同,桩长基本接近。通过实际分析研究,可以采用“模块化”这一工业化理念。

2.1 模块化的定义

模块化作为一种标准化形式,也是一种产品设计方法,最初在机器制造、电器制造、仪器仪表制造领域被应用。简单概括模块化原理,就是解决一个复杂问题自上而下逐层把系统划分成若干模块的过程,每个模块完成一个特定的子功能或者适合分项的单一结构,而所有的模块按某种方法组装起来成为一个整体,完成整个系统所要求的功能。在建筑业中我们把实施模块化这个过程称为模块化施工,模块化施工是一种现代先进的施工理念,它的先进在于大量引入模块作业,极大地缩短了工期,产生良好的经济效益。不但没有违背传统的施工理念,而且把它们进行优化,依靠当今的先进技术,进行剖析、分项,由局部小模块到大模块,逐步实现最大模块化[1]。

2.2 钻孔灌注桩桩笼的模块化设计

图1 Ф1200钻孔桩桩笼钢筋模块化示意图

根据本工程现场的灌注桩笼设计图(见附图1)可以把桩笼细分为5个,即①桩尖、②标准桩身、③加密区、④桩顶。仅构件①和构件④的钢筋长度略有变化,无法采用直料钢筋(需要截断)。其余均可以采用直料钢筋。模块化施工的理论完全适用于钢筋笼的加工。

为了规范钢筋加工管理,加强过程质量控制,更好地协调施工程序,进而有序推动施工进程。项目部成立了以项目经理为组长的钢筋模块化加工领导小组,形成了“精干高效、分工明确,各司其职、各负其责”的模块化管理模式。

3 灌注桩桩笼钢筋加工工艺的研究

对于灌注桩桩笼钢筋加工,常规的加工工艺是采用胎架及主筋定位槽板的方法进行人工焊接。对于1200的大直径的钻孔桩桩笼加工难度较大、生产效率较低,特别是由于采用人工焊接的工艺,无法避免钢筋焊接常规弊病,如:咬肉、虚焊、主筋定位偏差[2]。因此采用新型的钻孔桩笼钢筋加工工艺是保证施工质量的重点。因此我们引入了钢筋笼滚焊机这一较为新型的钢筋加工设备。该设备完全满足“三集中”管理原则和绿色施工原则。

3.1 钢筋笼滚焊机的简介

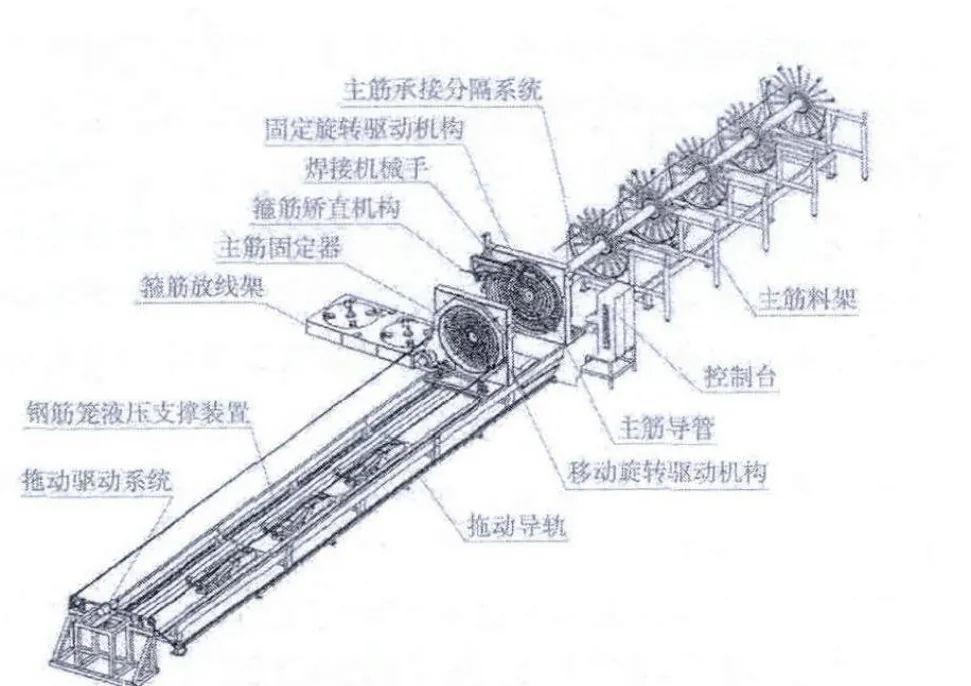

1)钻孔桩钢筋笼滚焊机结构主要由控制台、焊接机械手、主筋料架、固定/移动旋转驱动机构等组成,具体结构详见图2。

2)钻孔桩钢筋笼滚焊机性能指标

(1)钢筋笼加工直径:300-1500mm

(2)钢筋笼最大长度:12m

(3)材料规格:主筋12-40mm,箍筋5-16mm盘筋直接作业

图2 钢筋笼滚焊机结构

(4)焊接方式:机械手焊接

(5)操作人数:最少2人

(6)设备功率:10kW/h

(7)设备尺寸:总长度26m,宽2m,高2.2m

(8)设备质量:12t

3)钻孔桩钢筋笼滚焊机工作原理

(1)设备安装顺序

设备安装顺序:拖动导轨部分就位,调整其水平→固定旋转盘就位→移动旋转盘就位→主筋料架及主筋承接分隔系统就位→控制台就位→箍筋放线架就位→钢筋笼液压支撑装置就位→油泵箱就位→电气部分安装→设备水平调整,检查设备整体构架是否无误→用膨胀螺钉和基础固定→电缆连接→电源连接→通电调试连→设备验收→投入使用。

(2)焊接机械手的使用(图3)

图3 焊接机械手结构

使用前,启动液压站,确保液压缸有压力油;操作人员在操作的位置拉动焊接头,确保其滑动自如,无卡阻现象,拉伸弹簧返回有力;启动升降电机,调节导向轮的高度使其压在箍筋上;移动调节滑块、调节杆,转动调节手柄,使焊枪的喂丝出口在主筋和箍筋的交点位置处;调节焊接插销的长度,确保其伸出时能挡住主筋, 拉回时能与主筋完全脱开。以上准备工作做好后方可使用自动焊接机械手。

图4 固定、移动盘孔位

4 钻孔桩钢筋笼施工工艺

工程钢筋笼型号满足钢筋笼滚焊机的生产条件。进场钢筋长度为9m,钢筋笼标准节长定为9m(两端留设搭接头,总长10m),利用标段集中钢筋加工厂进行加工,加快钢筋笼生产速度, 提高了钢筋笼质量。规范要求焊接接头同一截面不得超过50%, 这样钢筋笼主筋焊接面间隔不小于50cm,一次将9m长标准节钢筋笼加工成形[3]。

4.1 钢筋笼加工流程

上料→穿筋、固定→起始焊接→正常焊接→终止焊接→切断箍筋→分离固定盘→松筋→分离移动盘→卸笼→降下支撑架→移动盘归位。

5 成本分析

钢筋笼滚焊机全天24h作业,12h为1班组,共2个班组。以Φ1200mm桩基础钢筋笼为例根据实际施工情况进行分析。

Φ1200mm桩基础钢筋笼配筋主筋为24根Ф22螺纹钢,加强箍筋为16mm,箍筋为Φ8mm。1个班组4人,42min生产1个标准节,标准节钢筋重735.23kg,钢筋笼滚焊机功率10kWh,钢筋笼滚焊机配套电焊机功率500kWh。

以2011年3月份生产为例(白班生产、夜班停产):正常生产23d,共生产钢筋笼368节,平均每白班16节(白班12h);共耗电2254kWh。

用工:23×4×12÷8=138工日

用电:2254kWh

用配套特制焊条:515kg

生产量:368×735.23÷1000=270.564t

本设备在本项目上共生产钢筋笼4300多吨,通过综合分析工费成本在330元/t左右,而人工生产的钢筋笼工费成本在500元/t左右,相比之下,钢筋笼滚焊机生产的钢筋笼比人工生产的钢筋笼每t便宜170元左右,仅此项技术就为项目节省73万元。

此外,成本节约还体现在其余三部分,即施工人员数量降低、降低返工率、加块钢筋笼拼接速度。人员的减少可以减少附属生活设施。通过预估此三项的节约费用约在10万元左右。

6 结 语

“钢筋模块化”理念的引入和钢筋笼滚焊机工艺的应用降低了施工安全风险,提高了施工质量,缩短了钢筋笼的制作周期,保证了钢筋笼加工精度和质量,改善了施工作业人员的劳动环境,提高了监控人员的工作效率,同时在文明施工管理方面取得了巨大的成效。通过大量生产实践证明,钢筋笼采用模块化制作不仅质量高,而且生产速度快,能集中进行工厂化生产,有效地全面组织桩基础的施工,成本低。“钢筋模块化”通过在S6公路工程的全面推广,取得了良好的效果,并为各参建单位认同和接受。虽然“钢筋模块化”实现了向工业化迈进的第一步,但仍需进一步引进先进技术和工艺,将“模块化”理念升华至混凝土构件。

[1]《建筑施工手册》(第四版)编写组[编].建筑施工手册[M].中国建筑工业出版社,2003

[2]胡建春灌注桩后压浆技术的加固机理及在铁路桥梁桩基上的应用[J].铁道标准设计.2009(04)

[3]李志东公路桥梁工程中钻孔灌注桩施工工艺[J].中国高新技术企业.2010(18)