基于FLAC3D的地铁车站深基坑开挖变形三维数值分析

2013-02-01冯勇慧王跃军董建华甘肃第三建设集团公司甘肃兰州730030

冯勇慧 王跃军 董建华(甘肃第三建设集团公司,甘肃 兰州 730030)

我国即将迎来地铁工程及地下空间综合开发的高潮,目前全国建设地铁城市20余个。许多学者对于地铁车站深基坑的稳定性及围护结构变形规律做出了诸多研究成果[1-7]。本文以某轨道交通车站为例,利用有限差分软件FLAC3D对其基坑分步开挖、架设内撑等施工全过程进行模拟计算,研究车站深基坑整个支护体系及周围地层的变形规律。另外王场等[9]主要研究了内支撑安装位置等参数的变化对深基坑变形的影响,本文利用数值模拟手段对拟采用的支撑方案提出优化,以期指导今后的地铁车站建设,并提供相关的技术依据。

1 工程概况

1.1 车站概况

本车站总长163.4m,主体宽度约21.0m,为地下3层结构,车站底板高程约1502.10-1502.43m,车站主体结构底板埋深约20.9~21.4m。施工方法采用明挖法。车站西侧南北各设通道出入口1个,车站东端设风亭1组。

图1 地铁车站深基坑支护平面图

1.2 工程地质概况

车站场地地层分布稳定,沉积韵律清晰,未发现有断裂构造发育,车站无河流穿过。明挖顺做法施工中,拟建车站地质勘察钻探深度内地层为 :地表分布有素填土(Q4ml)、杂填土(Q4ml);其下为卵石土(Q4al+pl)、底部为砂岩(N)。场地地层自上而下划分为4层,各土层力学指标参考表中对应建议值。

地表人工填土为路面路基填土以及路旁局部人为回填土、弃土,成分复杂,含卵石、粉土、生活和建筑垃圾等,结构较松散,工程性能差,对基坑坑壁稳定和地面建筑地基有不利影响,设计中应充分考虑。其下为卵石土,杂色,主要由花岗岩、石英岩、砂岩、砾岩等碎块组成,呈亚圆形,一般粒径30~90mm,钻探揭露的最大粒径约300mm,含少量漂石,充填物以粗砾砂为主,约占45%,级配不良。局部夹粉质粘土、粉土和粉细砂透镜体,中密~密实状态。卵石土之下为强风化砂岩,分布稳定,褐(棕)红色,粉砂状结构,层状构造,泥质胶结,岩芯破碎,矿物成份以长石、石英为主,含少量云母,成岩作用差,遇水或扰动易成散状,不经扰动时强度较高。

1.3 水文地质概况

区内气候属中温带半干旱大陆性季风气候。四季分明,较干旱,多年平均降水量仅287.6mm,年度分布不均,一般集中在7、8、9月。勘察期间,车站地下水位埋深为5.50~5.90m,地下水位高程介于1517.49~1517.79m之间。地下水主要赋存于1-2杂填土、2-10-2卵石土及4-2-1强风化砂岩中,属潜水类型。其中2-10-2卵石层透性好,赋水性强,是车站的主要含水层,其次为4-2-1强风化砂岩,富水性较弱。地下水主要受大气降水、黄河河水侧向径流等补给,排泄方式主要为径流排泄、人工开采及蒸发消耗等。地下水位受季节影响变化较大,水位年变化幅度约1.0~2.0m。

1.4 支护结构设计方案

围护结构的选择需根据基坑深度、地层条件、周围建筑物的变形要求、施工场地、降水条件、围护结构的工程造价等进行综合比选。该车站位于繁华路段,交通发达,通讯光缆、地下电缆、城市给排水管线、雨水及污水管道等地下管线密布。拟建车站及附近建筑物密集,且高层建筑较多。除地表临近建筑物外,本车站西端约30m范围以下为人防设施,全长约160m,总宽45m,埋深约6m。车站东端与步行街地下一层地下商场相连接,该地下商场埋深于现地表下约6.50m,宽19.0m,高4.0m。车站所在路段为东西向交通大动脉,基坑边坡支护设计方案不合理有可能造成边坡变形过大或坍塌,造成全市交通瘫痪。本工程车站基坑开挖深度较深,约23m,不适合使用复合土钉墙支护形式,地下连续墙的造价又较高。结合以前的工程经验,拟采取φ800钻孔咬合桩+四道φ600钢管内支撑,壁厚最大16mm。支撑位置分别为地下2m、8m、14m、20m处,水平间距3m。施加预应力值100kn、200kn、200kn和150kn。

2 施工过程数值模拟

2.1 选取计算软件

采用美国ITASCA公司研发的FLAC3D软件,以便能够准确的模拟分析施工的全过程。因最终基坑开挖前已完成其降水工程,已使地下水水位维持在基坑底板以下1.0m,故在模拟中不再考虑地下水渗流的影响。

图2 车站主体支护结构剖面图

2.2 计算模型

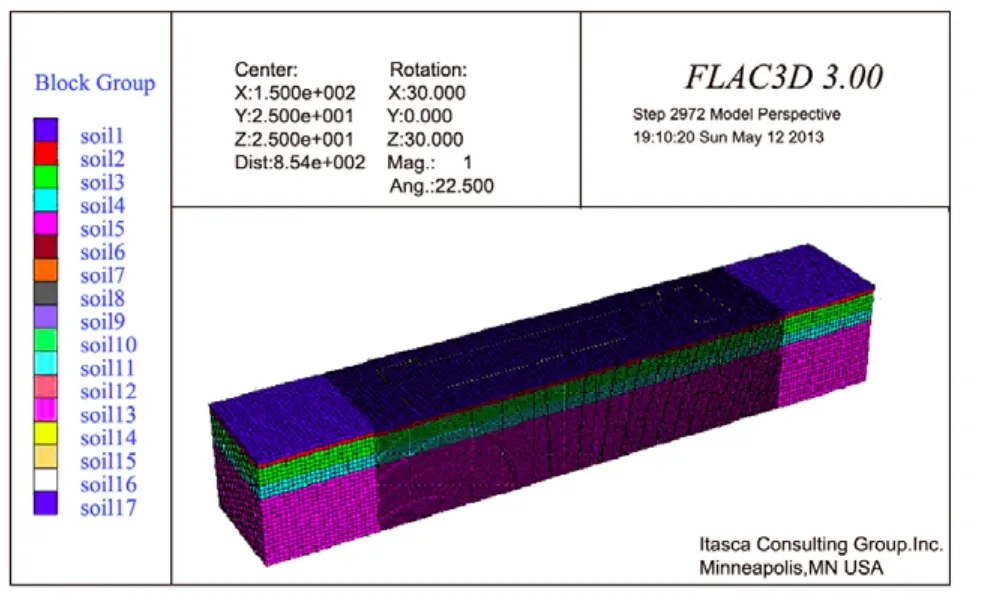

依据该工程的实际情况,建立三维数值计算模型如图3。计算边界的范围大小对模拟结果的精度有很大的影响,基坑标准段的宽度为22m,开挖深度23m。依据圣维南原理,开挖区域一般选开挖尺寸的3-5倍比较合理。故取300m×50m×50m建立模型,共产生445600个单元,450143个节点。

2.3 本构模型

利用FLAC3D进行计算模拟时,采用空模型null来实现土体的开挖;采用Mohr-Coulomb本构模型模拟土体。

图3 数值模拟计算模型

表1 拟建车站场地主要地层的力学指标

2.4 初始应力

首先要明确土体中各点的初始应力条件和位移条件,建立初始应力场,才能模拟基坑的开挖。对无限大的地表面,任一水平面和竖直面上剪应力均为零,所以土体的初始应力即可定义为距土层表面深度的函数。若其竖向应力值随纵坐标线性变化,那么水平应力分量即可定义为该点的竖向应力与侧压力系数的乘积。

2.5 边界条件

四周的侧边界为法向方向固定,切线方向自由,底边边界为固定边界。

2.6 支护结构的模拟

利用等效刚度原则,围护结构采用各向同性弹性模型的实体单元模拟为地下连续墙结构,在兼顾模拟精确度的前提下,尽量使模拟分析过程简化,墙体厚度为1000mm。钢支撑采用FLAC3D自带的beam单元,在端头构件处施加一对等大反向的力来模拟预应力,以便准确的模拟钢管内支撑的实际受力状态。

2.7 主要施工步骤

施工采用明挖顺做法分层开挖,根据工程特点,在数值模拟中将施工分为五种工况:

1)工况1:构筑钻孔咬合桩支护体系;开挖至3m深,构筑冠梁,并在2.0m深处架设第一道钢管内支撑并施加100KN的预应力;

2)工况3:开挖至9m深,在8.0m深处架设第二道钢管内支撑并施加200KN的预应力;

3)工况4:开挖至15m深,在14.0m深处架设第三道钢管内支撑并施加200KN的预应力;

4)工况5:开挖至21m深,在20.0m深处架设第四道钢管内支撑并施加150KN的预应力;

5)工况6:开挖至基坑底23m深。

3 支护结构内力分析

3.1 周围地层的应力及其位移分析

坑内土体被开挖后,即打破了土体自身原本具有的初始应力平衡场,进行内力的重新分布,基坑两侧的地层有向下沉降的变形。随着基坑开挖深度的持续增加,坑周土体的竖向位移值也越来越大。基坑开挖的底部有很明显的向上隆起,基坑底部中点的隆起值达到最大。基坑两侧地表向下的沉降值则随着与基坑距离的加大而逐渐降低,直到较远处沉降值为零。

在开挖深度不断增加的情况下,基坑周围土体的水平位移也逐步增大。坑内土体的开挖使得坑壁的法向约束逐渐被消除,因此导致了周围土体向坑内的位移。前三次开挖其水平位移值的变化较快,是由于内力重分布而引起的较大位移。最后一次开挖中土体应力基本已达到平衡,所以位移值变化很小。以上所提到的横向位移值当开挖全部完成后将达到最大值。在深基坑的施工中,运用先支挡再开挖的施工方法,在每下一次开挖前先进行坑壁的喷射混凝土,其粘结效应可对坑壁土体起到良好地支护作用。

3.2 桩体水平位移分析

咬合桩是深基坑工程中最主要的支护结构,其变形的大小与基坑的稳定和安全息息相关。基坑开挖的过程中,起初桩体由于是悬臂开挖,其变形极值点发生在最上部。随着进一步的开挖,桩体变形呈“弓”字型,最大位移点逐渐向下移动,当基坑开挖最终完成时(至23m),桩体最大变形为6.96mm,变形趋于稳定,最大位移点大约发生在距离基坑顶部2/3深度的-13.0m处。

图4 开挖完成后整体竖向位移云图

图5 开挖完成后整体水平位移云图

图6为各工况开挖加撑并施加预应力后围护体系的水平位移曲线。模拟计算结果显示,首道内支撑架设完成后,支护结构最大水平位移约0.14mm,发生于桩顶;第二排内撑架设完成后,支护结构最大水平位移增大至2.86mm,发生部位位于桩体埋深约5m处,桩顶变形约为0.73mm;当第三层内撑架设完成后,支护结构的最大水平位移继续增大至5.61mm,位于桩体埋深约10m处,桩顶变形约为0.91mm;当第四道内支撑架设完成后,支护结构的最大水平位移最终增大至6.96mm,发生于桩体埋深约13m处,桩顶变形约为0.99mm。

图6 支护结构水平位移图

3.3 坑边地表竖向沉降分析

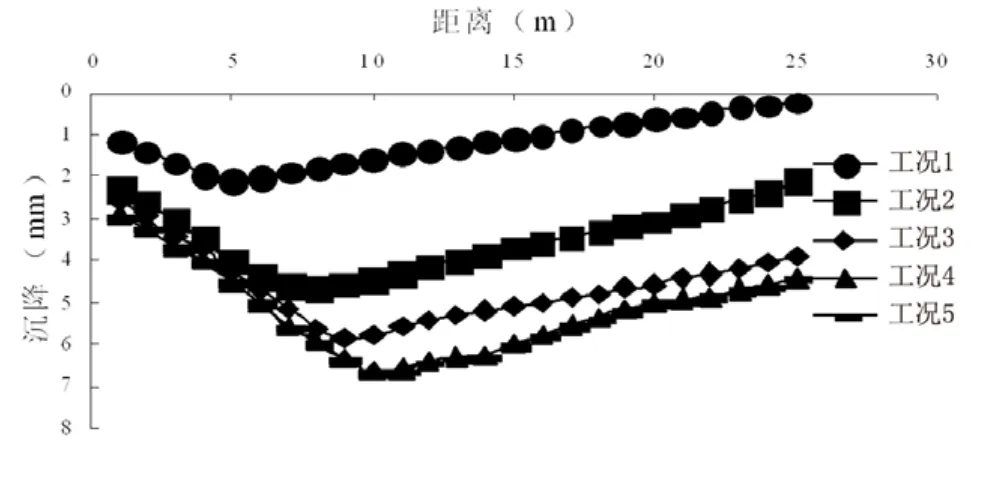

图7 基坑周边土体竖向沉降图

深基坑开挖的进程中,周围土体会产生相应的沉降。起始悬臂开挖时,沉降曲线呈“三角形状”,沉降最大值发生于坑边;随着支撑的架设,新增的沉降曲线分布逐渐变为“抛物线”型,最大沉降点距坑边有一定距离。模拟分析表明,伴随着基坑开挖深度的加大,坑周土体的垂直沉降变形亦逐布增大,且各工况的沉降曲线形态类似。地表的整体变形规律是距离坑边一定距离处发生最大的沉降变形,一般位于桩体外侧4~10m的区域,最大沉降值约为6.65mm,随着距离坑边越来越远,沉降变形则慢慢减小,最终趋于稳定,其形状类似于勺形,总体的沉降量并不大,能够满足基坑设计中关于地面最大沉降的控制要求。而灌注桩的顶端则发生了一定的向上回弹,约1mm左右。伴随着开挖深度的加深,深基坑施工对地表沉降的影响范围也越来越远,距离坑边达开挖深度2倍的地表也能受到施工带来的影响,其范围大于25m。所以在深基坑施工过程中,一定要密切注意基坑周边可能要发生最大沉降的区域,必要时可进行监测预警,防止工程事故的发生。

3.4 钢管内支撑轴力分析

在深基坑施工开挖的进程中,各钢管内支撑的轴力均有明显的增长。而架撑后,各道支撑轴力稍微有一些回弹,然后再继续增长,一方面架设支撑以及施加预应力起到了效果,另一方面说明支撑在施加预应力后,由于各种客观因素的影响,一般会有应力松弛的现象,当开挖至基底时,轴力变化基本趋于稳定,第一道支撑轴力为199.6kn,第二道支撑轴力为916.4kn,第三道支撑轴力为945.3kn,第四道支撑轴力为404.6kn,说明第三道内支撑附近的围护体系变形相对较大,轴力变化曲线见图8。

图8 钢管内支撑轴力图

4 内支撑方案的优化分析

基坑开挖过程中,内支撑的架设位置对围护体系和周围土体的内力以及变形影响较大[8],本文对第一道及第四道支撑的位置进行调整。第一道支撑位置上移1m,第四道支撑位置下移1m。

为了验证优化方案的可行性及合理性,特对新方案的整个施工过程同样进行一次数值模拟计算,并与原方案进行对比,分析周围土体的位移场、支护结构的水平位移大小,旨在为改进后架撑方案的优越性提供技术论据。

表2 新旧方案支撑位置对比

图9是优化前后桩体水平位移沿深度分布的对比曲线,表3是两方案桩顶、桩体最大位移以及地表最大沉降的对比。由此可得出第一道内撑的架设位置越低,围护结构上部的水平位移值越大,第四道内撑的架设位置越低,围护结构的最大水平位移值则会随之减小。优化方案对基坑周围地表的沉降影响较小。原方案支护体系顶部水平位移0.94mm,坑周地表最大沉降6.65mm,支护体系最大位移6.86mm;改进后的方案支护体系顶部水平位移0.46mm,坑周地表最大沉降6.04mm,支护体系最大位移6.73mm。从控制变形的角度来评判,改进后的方案各方面均优于原设计方案。综上所述,以控制变形为主,同时兼顾工程造价为优化目标,在数值模拟的指导下,新方案的设计是安全可行的。

表3 两方案周边土体及支护结构变形值的对比

5 结论

1)支护结构的水平位移量与施工开挖的深度紧密关联,当深基坑悬臂开挖至某一深度时,支护结构的水平位移曲线呈前倾型,桩体上部的水平位移值最大;随着钢管内支撑的架设、预应力的施加以及基坑的进一步开挖,支护结构的水平位移曲线逐渐向“弓”字型转变,发生最大位移的部位也随之下移,大约在基坑开挖深度的2/3处。坑边最大沉降点距离坑边有一定距离,离坑边越远,沉降逐渐减小,沉降影响范围大于25m。

图9 两方案支护结构的水平位移对比图

2)根据数值模拟的计算分析结果,该地铁车站深基坑开挖施工全过程中,支护结构最大水平位移为6.86mm,坑周地表最大沉降小于20mm,采用钻孔咬合桩+钢管内支撑的方案是安全可行的。

3)深基坑支护的内撑体系中,首道支撑的位置越低,支护结构顶端的水平位移就越大;末道支撑的位置越低,围护结构的最大水平位移就越小,而内撑位置的微调对地表沉降的影响不大。故在深基坑支护的设计中应适宜抬高首道内撑、降低末道支撑的位置。在数值模拟计算分析的基础上提出的改进方案不仅满足支护结构稳定和限制基坑变形的安全要求,且各个典型变形值均优于原设计方案,提高了基坑的稳定性,达到了预期的目的。

[1]刘杰,姚海林,任建喜.地铁车站基坑围护结构变形监测与数值模拟[J].岩土力学,2010,1(31):22–28.

[2]周勇,朱彦鹏.兰州地区深基坑支护技术探讨[J].兰州理工大学学报,2007,33(5):109–113.

[3]刘勇,冯志,黄国超等.北京地铁工程深基坑围护结构变形研究[J].地下空间与工程学报,2009,5(2):229–335.

[4]王雪浪,朱彦鹏.基坑开挖支护变形特性及稳定性分析[J].兰州理工大学学报,2010,36(4):116–119.

[5]张浩龙,李柏生,任永忠,朱彦鹏.深基坑土钉和桩锚支护数值模拟分析[J].兰州理工大学学报,2012,38(6):123–128.

[6]刘均红.黄土地区地铁车站深基坑变形监测与分析[J].中国铁路,2009,8:68–71.

[7]任建喜,张引合,张琨,高丙丽.西安地铁车站深基坑变形规律FLAC模拟研究[J].铁道工程学报,2011,150(3):90–93.

[8]王场,肖昭然,蒋敏敏.地铁车站深基坑支撑系统优化研究[J].土工基础,2011,25(6):31–34.