复合套管材料老化及修复新技术

2013-01-26广东电网公司东莞供电局变电管理二所周锡球曾宪文叶伟标

广东电网公司东莞供电局变电管理二所 周锡球 吴 轲 曾宪文 叶伟标

广东冠能电力科技发展有限公司 王 斌 吕伟桃 邓海辉

1.前言

在电力行业中,硅橡胶绝缘材料由于具有良好的电气绝缘性能、耐侯性及憎水性迁移特性,正获得越来越广泛的使用。相比传统的陶瓷材料,硅橡胶绝缘材料的重量更轻,仅为陶瓷绝缘材料的三分之一;憎水性更好,绝缘子串污闪电压较陶瓷提高2倍以上;运行更安全,不爆炸,无须零值检测;生产工艺更简单,容易制造大型产品[1]。目前电力行业中,复合套管、复合绝缘子、复合霹雷器、断路器、变压器、高压开关、穿墙套管、增爬伞裙等均使用了HTV硅橡胶。在电压互感器外壳、空气断路器用绝缘筒、电容器用套管、变压器用出线套管、瓷/玻绝缘子串、高压开关用耐SF6套管等设备上也有采用室温硫化硅橡胶;在电线、电缆的绝缘材料方面有使用液体硅橡胶。

复合套管是电力行业中单个设备使用硅橡胶材料较多的设备,表面浇注的硅橡胶伞套绝缘性好,憎水性强,质地柔软。在电场环境下,除光照、雨水、空气中盐分颗粒、风速等自然环境对其有一定老化影响外,局部放电、局部高温及由此产生的臭氧、氮氧化物、高能射线,都加速硅橡胶伞套老化[2-4],导致表面龟裂,其绝缘性、憎水性、耐漏电起痕性能下降。实际检测发现硅橡胶伞套老化只影响复合套管表面电气及理化性能,并不会影响内部设备运行,因此,对出现老化的护套,相比更换整只新套管造成巨大经济负担、大量更换时间及由此导致的停电损失,修复老化受损的硅橡胶伞套,使整个护套各项性能指标恢复到正常运行要求更经济可行。本文通过分析硅橡胶伞套老化的原因,提出了一种新的修复老化硅橡胶伞套方法。

2.硅橡胶伞套老化原因分析

硅橡胶分子Si-O主链,硅氧键键能459.8kJ/mo1,高出可见光光子能量范围(158~309kJ/mol)许多,侧链多为有机基团,整个分子结构稳定,是一种既含无机结构又含有机基团的特殊材料,使用寿命长。伞套由硅橡胶材料混入多种助剂加热加压硫化浇注而成。高键能主链与助剂分子缠绕包覆,使得整个硅橡胶材料综合使用寿命较普通有机材料高出许多,但在各种因素影响下,依然存在老化问题。

硅橡胶伞套老化宏观因素可分为三类。内部因素、自然因素和特定环境因素。内部因素包括原料硅橡胶分子量大小、加工工艺,助剂本身也影响到伞套电气理化性能[5],白炭黑会吸附水份导致分子链降解,交联剂会降低硅橡胶断裂伸长率[6],偶联剂会改变碳酸钙与硅橡胶的相容性,从而影响伞套的性能[7]等;自然因素包括阳光、雨水、空气中的盐份颗粒、酸碱性气体、气候冷热交替、风速等,紫外辐照使硅橡胶有硬化、填充物外露的趋势[8],碱性物质会加剧硅橡胶降解[9、10];特定环境因素即电场环境,如电晕放电、局部高温、臭氧等,局放使硅橡胶伞套的重要性能憎水性降低,局部高温使硅橡胶热分解,且随着电晕时间持续,硅橡胶表面结构遭到严重破坏,引起表面氧化反应,分子链交联[11-16],放电击穿空气产生的O3、NO、NO2等强氧化性气体,特别是O3能破坏硅氧主键、导致硅橡胶拉伸强度等机械性能显著下降[17、18],放电是加剧硅橡胶伞群老化的重要原因。

硅橡胶伞套老化微观结构分析,可以将其分为硅橡胶分子主链断裂和侧链自由基破坏两个方面。硅橡胶侧链为有机基团,氧化机理是典型的自由基氧化机理,有机基团活性高,容易发生老化,这是硅橡胶老化的主要原因。主链为-Si-O-无机结构,氧化机理相对复杂,目前研究表明,SiO主链以解扣降解的方式进行,同时伴随无规断裂降解,氧化产物为硅醇基[19],降解机理如式一。硅橡胶分子链断裂,伞形屏蔽结构被破坏,使外部能量可以直接作用分子主链,同时断裂的分子链失去了对填料的保护等,伞套老化诱发众多微观结构变化,最终导致材料电气、理化性能低于运行标准。

3.硅橡胶伞套修复

一旦硅橡胶伞套出现降解老化,电气理化性能会发生无法逆转的减弱。结合实际运行中检测到的电流互感器硅橡胶伞套老化状况分析可知,硅橡胶伞套老化是由外而内的,伞群上表面老化程度比下表面严重,高压侧老化程度比低压侧严重,伞沿老化程度比伞套主体研制。运行七年的护套,硅橡胶伞套表面严重粉化龟裂,助剂析出,粉化层中的硅橡胶含量极低,但表面1mm以下的硅橡胶材料几乎保持着新制备时的电气、理化性能。根据这一老化特点,项目组制定了分两步实施的已老化硅橡胶伞套修复方案:(1)去除伞套表面已老化龟裂层;(2)使用修复材料直接从性能完好的硅橡胶层进行补强。

图1 老化龟裂的硅橡胶伞套表面

表面已老化龟裂层如图1所示,为有一定硬度的脆性混合物,丧失憎水性,绝缘电阻下降,受外力轻微作用即开裂、粉化、脱落,可以通过打磨等物理手段去除,除去老化层的硅橡胶伞套露出内部未老化的硅橡胶,其表面憎水性、绝缘电阻几乎与新出厂时的性能指标相同,但机械强度等性能显著下降。此时通过具有补强功能的室温硫化硅橡胶修复材料RSTV喷涂表面,在去掉老化层的硅橡胶伞套表面重新包覆一层RSTV材料,RSTV在空气中自然固化6个小时后,电气、理化性能即达到设计指标,提高硅橡胶伞套机械强度的同时,其表面的电气性能也较老化层表面显著提高。

4.修复前后硅橡胶伞套性能对比

以RSTV修复一台电流互感器为例,通过实验手段进行了检测,来评价修复效果,并制定了四个评价指标:表面憎水性、绝缘电阻、直流泄露电流和交流泄漏电流。

4.1 表面憎水性

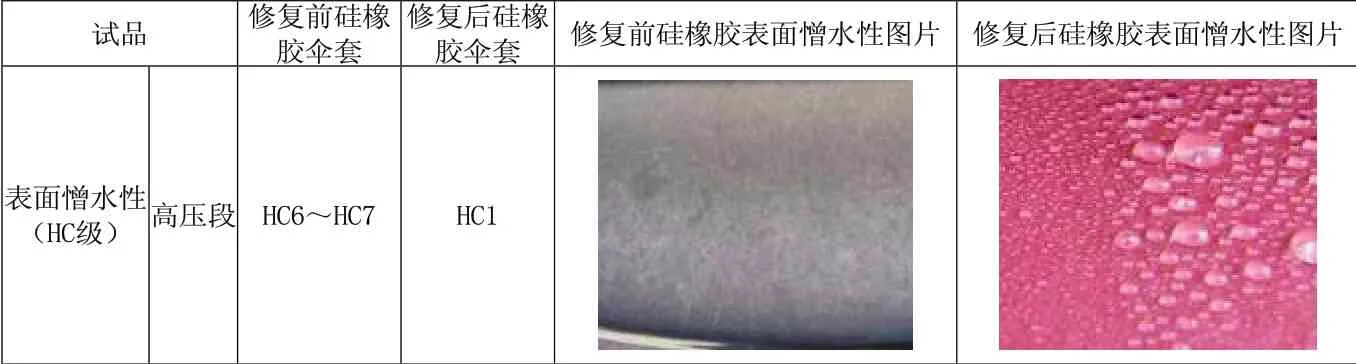

憎水性是硅橡胶伞套的重要性能指标,憎水性的强弱与材料表面的自由能级、粉化程度、泄漏电流和污闪电压紧密相关,此次实验使用喷水分级法评价修复前后硅橡胶伞套表面憎水性,测试结果见表1。

通过实验测试发现,修复前的硅橡胶伞套表面几乎完全丧失憎水性,喷水分级法评级为HC6~HC7级,修复后的硅橡胶伞套表面憎水性优异,喷水分级法评级为HC1级,静态接触角测试为114.3度,与新护套的表面憎水性能相当。

表1 硅橡胶伞套修复前后憎水性试验数据

4.2 绝缘电阻

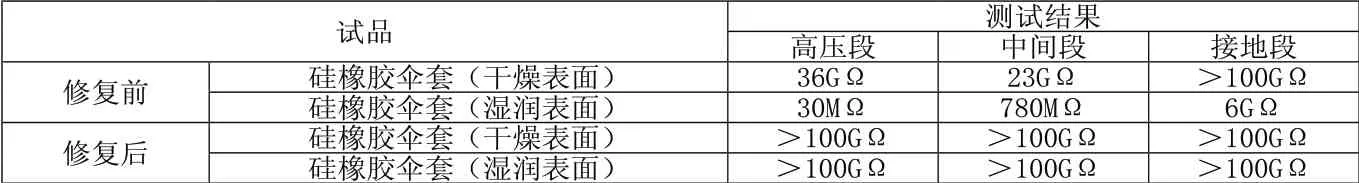

试验方法:测量干燥表面和充分湿润前后的绝缘电阻,每段伞群施加2500V试验电压。

试验结果如表2所示。

通过测试护套高压段、中间段和接地段硅橡胶伞群修复前后的绝缘电阻,实验数据显示,未修复的护套干燥状态下高压段和中间段无法达到>100GΩ的标准要求,只有接地段达到要求,在充分湿润状态下高压段、中间段和接地段的绝缘电阻均不能达到>100GΩ的标准要求,且从GΩ级下降至MΩ级,绝缘性能无法满足正常运行要求,修复后,无论在干燥或湿润情况下,高压段、中间段和接地段绝缘电阻均达到>100GΩ的标准要求,修复效果显著。

表2 绝缘电阻测试结果

4.3 直流泄漏电流测量

试验方法:在伞套表面完全湿润的情况下,每段伞群施加等效值为37.8kV的直流电压。

试验结果如表3所示。

修复前,由于伞套表面憎水性丧失严重,特别是上伞群憎水性分级为HC6~HC7级,在完全湿润的状态下,伞套表面大都形成连续的水膜,表面电导率很大,且形成连续通路,泄漏电流较大,达到mA级别,在施加电压的过程中,放电产生的热量会蒸发一定的水,表面逐渐干燥,电导率逐渐减小,泄漏电流逐渐减小,因此泄漏电流峰值出现在开始阶段,测试时间1min。

而对于修复后的伞套表面,憎水性分级为HC1级,直流泄漏电流基本稳定,仅为uA级,偶尔有一个放电脉冲,峰值随机出现,从接地段修复前后数据比较,泄漏电流从未修复时的4.8mA下降到修复后的27uA,修复效果显著,测试时间约1min。

表3 直流泄漏电流测试结果

4.4 交流泄漏电流测量

试验方法:在伞套表面完全湿润的情况下,每段伞群施加64kV交流电压。

修复后施加电压时间为60s。

试验结果如表4所示。

通过数据对比可以看出,伞套表面的交流泄漏电流从修复前的25mA下降至修复后的38uA(高压段),交流泄漏电流显著减小。

通过以上实验可以看出,在伞套出现老化后,其憎水性、绝缘电阻均降低到一个极低水平,流露电流也较大,对护套的安全运行造成隐患。通过RSTV材料修复后,各项性能指标出现了显著改善,达到设备正常运行指标。

表4 交流泄漏电流测试结果

5.总结

硅橡胶伞套老化宏观因素可分为三类:内部因素、自然因素和特定环境因素,微观结构分析硅橡胶伞套老化由硅橡胶分子主链断裂和侧链自由基被破坏两个方面组成,其中侧链自由基反应是硅橡胶伞套老化的主要因素。

修复已经老化的硅橡胶伞套需分步骤进行,第一步去除伞套表面已老化龟裂层,第二步使用修复材料直接从性能完好的硅橡胶层进行补强,恢复护套的电气理化性能。

室温硫化硅橡胶修复材料RSTV直接作用于已去除老化层的硅橡胶伞套表面,能显著改善硅橡胶伞套的理化性能,表面憎水性由HC6~7增至HC1,绝缘电阻由30MΩ增至>100GΩ的标准值,交流泄漏电流和直流泄漏电流也从数十mA降至数十uA,说明RSTV对护套伞群有良好的修复性。

[1]林修勇.硅橡胶在电气绝缘方面的应用进展[J].特种橡胶制品,2003,24(5):7-9.

[2]李敬雄.浅谈合成绝缘子[J].四川电力技术,2003(4):45-46.

[3]梁英,李成榕,丁立健等.电晕对HTV硅橡胶热刺激电流的影响[Z].中国电机工程学会高压专委会学术年会论文集,2007:63-71.

[4]王秋莎,律方成,刘云鹏等.电晕对室温硫化硅橡胶憎水性的影响研究[J].华北电力大学学报,2010,37(4):15-17.

[5]郑俊萍,苏正涛,潘大海等.白炭黑对硅橡胶耐热性能的影响[J].橡胶工业,1997,44(8):468-471.

[6]何业明,张银华,苏少军.高强度耐湿热老化室温硫化硅橡胶的研制[J].现代硅橡胶,2012,26(4):242-247.

[7]罗穗莲,潘慧铭,王跃林等.硅烷偶联剂改性碳酸钙对室温硫化硅橡胶密封胶的性能影响[J].中国胶粘剂,2008,17(9):35-37.

[8]刘云鹏,王秋莎,律方成等.紫外辐射对高温硫化硅橡胶性能影响初探.高电压技术,2010,36(11):2634-2637.

[9]王韵然,罗廷纲,夏志伟等.硅橡胶老化性能的研究进展[J].现代有机硅,2011,25(1):58-61.

[10]万军,张刚,高乃奎等.自然老化硅橡胶材料表面憎水性及耐受特性的研究.高压电器,2009,45(5):16-19.

[11]S.M.Reynders,P.Hendey,J.P.Reynders,"Thermally Accelerated Corona Aging of Silicone Rubber Surface Insula tion",10thISH,Montreal,1997,pp:121-124.

[12]S.M.Reynden,J.P.Reynders,I.R.Jandrell,Recovery of Corona Aged Silicone Rubber Insulation.CigreRegional Meeting for the African Continent,Cairo,1997:102.

[13]A.J,Phillips,D.J,Childs,H.M.Schneider.Aging of Non-Ceramic Insulators due to Coronafrom Water Drops.IEEE Power Engineering Society Transactions98,WM235.

[14]J.P.Reynders,I.R.Jandrell.Review of Aging and Recovery of Silicone Rubber Insulation for Outdoor Use.IEEE Transactions on Dielectrics and Electrical Insulation,Vol.6,No.5,October,1999:627.

[15]王秋莎.硅橡胶合成绝缘子外绝缘老化性能研究[J].陕西电力,2010(9):34-37.

[16]屠幼萍,罗梅馨,应高峰等.硅橡胶电晕老化热刺激电流特性的正交试验研究.中国电机工程学报,2012,32(7):139-144.

[17]苏方,赵铱民,邵龙泉等.臭氧老化作用对SY-20硅橡胶机械性能的影响[J].口腔医学研究,2008,24(4):402-404.

[18]欧庆然.硅橡胶复合套管伞群修复技术[J].电力安全技术,2012,14(1):51-54.