高精度氮化硅陶瓷球批量加工研磨工艺研究*

2013-01-22林明星吕冰海袁巨龙邓乾发孟玲峰

林明星,吕冰海,袁巨龙*,邓乾发,孟玲峰

(1.浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,浙江杭州310014;2.江苏智邦精工科技有限公司,江苏常州213164)

0 引言

以氮化硅为代表的先进陶瓷具有低密度、高硬度、高刚度、抗磨损、低热膨胀系数、化学稳定性和热稳定性好等极为优良的综合性能,被认为是目前制造高速、高精度轴承滚动体的最佳材料[1-2]。国内目前还没有较为成熟稳定的工艺对高精度氮化硅陶瓷球进行批量加工。目前对于高精度氮化硅陶瓷球来说,G3级是陶瓷球精度最高的等级,其技术指标为表面粗糙度R a≤0.01 μm;球度ΔS ph≤0.08 μm。传统工艺加工的氮化硅精密陶瓷球存在表面损伤等缺点,加之市场需求量的剧增,也亟需在短时间内探究出适合批量生产高精度氮化硅陶瓷球的稳定工艺。

一直以来,国内外诸多学者都对陶瓷球研磨加工进行了很多试验研究,提出了各自的研磨方式、加工工艺,但在批量生产方面都存在一定的问题。本研究是在传统氮化硅陶瓷球研磨加工的基础上进行高精度氮化硅陶瓷球批量研磨加工实验,通过调节各工序主要因素,结合显微镜照片分析各个工序所选磨料对陶瓷球表面质量及去除率的影响,对成品陶瓷球进行球度、表面粗糙度、振动值等指标检测,最终实现稳定批量生产G3级氮化硅陶瓷球的目的。

1 陶瓷球研磨方式的研究

陶瓷球的研磨方式对陶瓷球表面研磨均匀性起着重要的作用,进而影响陶瓷球的精密程度。日本金泽大学的黑部利次等人[3]提出了一种自转角主动控制研磨方式,该研磨方式有利于球坯表面获得均匀、高效的研磨,但其装置机构复杂,目前仅限于理论研究。为了实现陶瓷球的高速研磨,Tani和Kawata[4]提出了磁流体研磨方式(MFP,Magnetic Fluid Polishing),采用该方法对陶瓷球进行加工,其材料去除率可达到12 μm/min,球度可达0.14 μm,平均表面粗糙度0.01 μm,但是由于磁流体成本昂贵且损耗快,不利于批量生产。沈阳建筑工程学院的吴玉厚教授等人[5]对氮化硅陶瓷球的研磨工艺做了大量的研究,探明了研磨工艺的影响因素对加工效率及表面粗糙度的作用。为提高精密球的球度和加工一致性,浙江工业大学超精密研究中心提出了一种新型的精密球研磨方式—双自转研磨方式[6-10],但该研磨方式目前还处于完善阶段。

虽然以上几种研磨加工方式的工艺均能生产出表面质量好的高精度陶瓷球,但存在成本高、结果复杂等缺点,目前国内还没有将该工艺用于高精度氮化硅陶瓷球的批量生产。

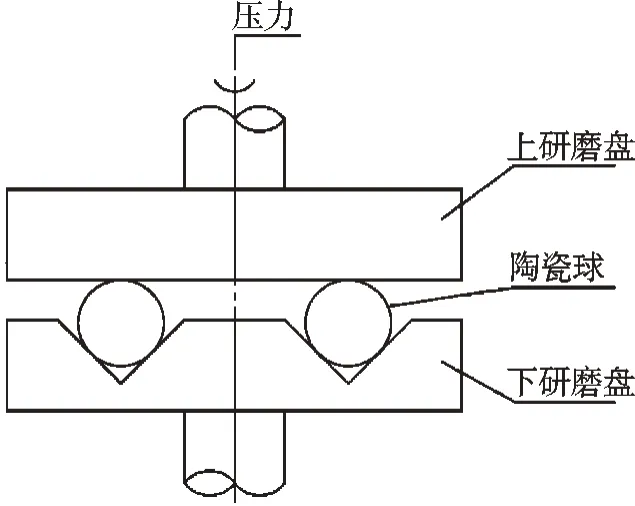

目前,国内批量生产陶瓷球主要采用V型槽的研磨方式,使用游离磨料研磨或抛光的方法进行加工。研究者将陶瓷球坯放置在V 形槽中,球坯与上、下研磨盘呈三点接触状态。研究者通过上研磨盘在球坯上施加压力,研磨过程中,随着研磨盘的转动,球坯在绕着V 形槽公转的同时进行自转,通过球坯、研磨盘以及磨料之间的相互作用实现陶瓷球余量去除,从而达到减小球径、提高圆度和降低表面粗糙度的目的。通过对加工过程中压力载荷、研磨盘转速、研磨液配方浓度的控制,可使研磨轨迹均布球坯表面,达到研磨成球的几何条件。

研磨过程中,研磨迹线能否均匀地分布于球体表面是获得高精度球的关键。此外,还需满足研磨成球的物理条件:①切削等概率性:每颗被加工球表面上每个质点都有相同的切削加工概率;②磨削尺寸选择性:在加工过程中,磨大球,不磨或少磨小球;③磨长轴方向,不磨或少磨短轴方向[11-14],通过定时改变陶瓷球在上、下研磨盘之间沟道的运动达到随机概率成球的效果。

陶瓷球研磨加工原理如图1所示。

图1 陶瓷球研磨过程

2 批量生产G3 级氮化硅陶瓷球实验

2.1 实验条件

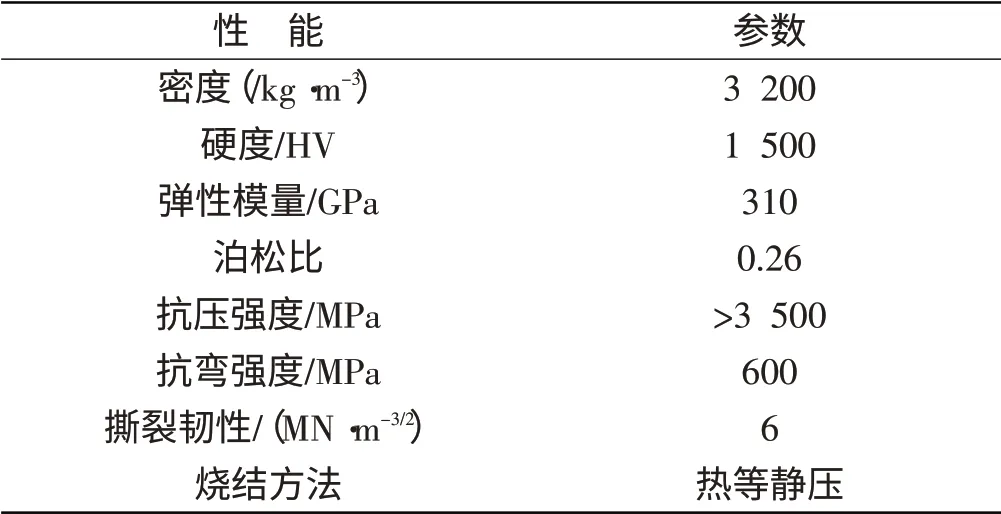

该实验选用立式球体研磨机,选用直径为800 mm的研磨盘,选用Φ7.938 mm 氮化硅陶瓷球5 000 粒进行加工实验。各个研磨阶段的实验条件如表1所示。所加工的氮化硅陶瓷球的部分力学性能如表2所示。

表1 研磨条件

表2 氮化硅部分性能

2.2 实验过程

在正式加工实验之前会进入压沟环节,本研究用放置的球将下磨盘的V型槽修整平滑一致,为正式研磨做好准备。实验分为以下5 个工序:粗研、半精研、精研、超精研、抛光。各个工序实验条件从表1 可知:在粗研、半粗研环节分别选用碳化硅(黑)#60、#240;精研、超精研阶段分别选用碳化硅(绿)W7和W1.5磨料,最终抛光选用W1.5金刚石研磨膏配制研磨液,整个实验过程的研磨液浓度控制在10~15 wt%,转速也从粗研的50 r/min逐渐减小到抛光的15 r/min,压力从粗研的10 N/球减小到1 N/球,抛光前的所有工序选择水为研磨基液,而抛光阶段选煤油为基液,通过加入适量的机油调节研磨液的粘稠度。

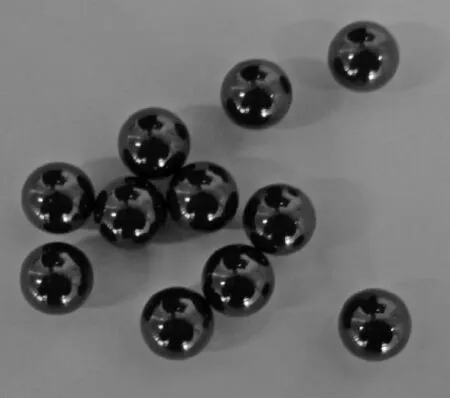

加工完毕,本研究采用Mahr圆度仪对陶瓷球进行球度检测,采用S9502-A型球体振动测量仪对最终成品球振动值进行检测,采用显微镜对各个工序加工完毕的球进行表面质量拍照记录,采用Veeco 表面粗糙度仪对加工完的成品球表面粗糙度进行检测。最终加工完成的氮化硅成品球如图2所示。

图2 加工完毕的氮化硅成品球

3 结果与讨论

3.1 球度检测及分析

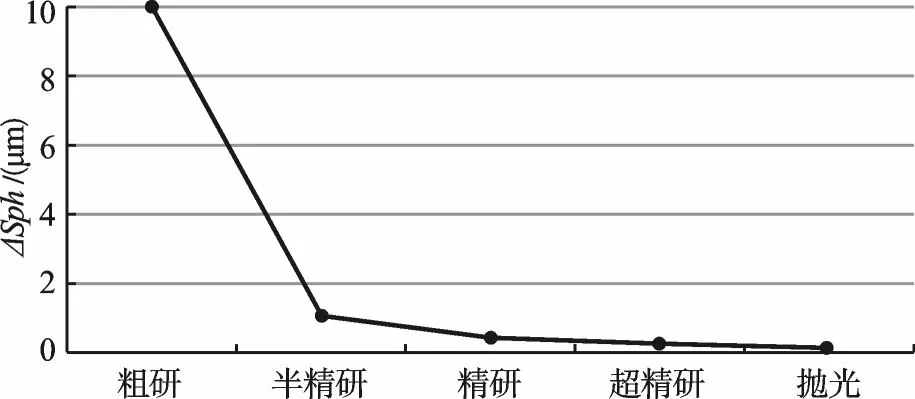

图3 各研磨阶段球度变化

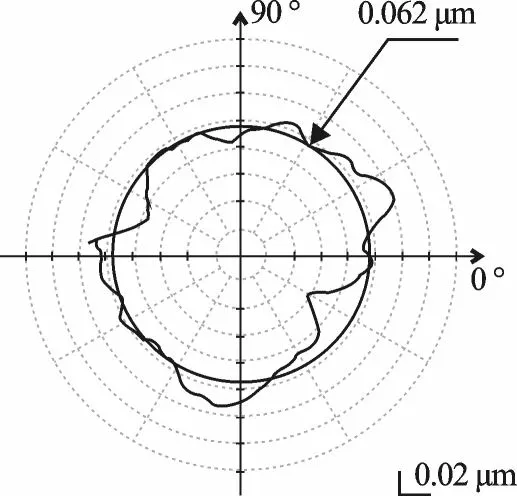

本研究对同一颗球3个相互垂直方位的圆度进行检测,取最大值作为该球的球度。各阶段结束,随机抽样陶瓷球20粒进行球度检测,得出球度平均变化如图3所示。从图3可知:从粗研到半精研,陶瓷球的球度从10 μm降低至1 μm。这是因为这个阶段,球坯本身表面较为粗糙,当磨料粒度、压力和转速较大时,材料去除比较多,球度变化较大。从半精研到抛光阶段,球度从1 μm逐渐降低到0.08 μm以下,这是因为通过调节磨料粒度、压力及转速变小,陶瓷球表面受力减小,表面逐渐变好,球度也逐渐变好。在抛光结束,最终陶瓷球球度达到0.08 μm 以下。抛光完毕,笔者随机抽样20 粒陶瓷球进行球度检测,平均值为0.065 μm,最大值为0.07 μm,得到球度很好的超光滑表面。对其中一颗成品球球度检测的结果如图4所示。

图4 成品球球度检测

3.2 陶瓷球表面质量分析

本研究使用500倍显微镜对每个研磨阶段陶瓷球表面质量拍照记录的图片如图5所示。由图5 可知:在粗研结束后,陶瓷球表面存在划痕和凹坑等缺陷,这主要是因为在粗磨阶段,#60SiC(黑)磨料粒度较大,压力控制在每球10 N,对陶瓷球去除以脆性形式为主,虽对陶瓷球表面去除余量较大,但是表面质量较差,粗研和半精研阶段出现了裂纹、划痕和凹坑等比较明显的缺陷。随着进一步研磨,通过调节研磨液磨料的种类、研磨压力、研磨盘转速,在抛光阶段,压力控制在1 N/球,转速控制在15 r/min,选用粒度较小(W1.5)的金刚石研磨膏配制研磨液,对陶瓷球去除以塑性形式为主,划痕、凹坑等缺陷得到改善,最终加工的陶瓷球表面质量逐渐趋好且无划痕、凹坑及裂纹等表面缺陷。

本研究使用Veeco表面粗糙度仪对加工完的成品球表面粗糙度进行检测的结果如图6所示,由图6 可知:采用该工艺实验后的成品陶瓷球表面粗糙度达到1.48 nm,得到超光滑的表面,达到G3级标准。

3.3 不同阶段去除率分析

图5 各研磨阶段陶瓷球表面质量变化(500X)

从粗磨阶段到抛光每个阶段的去除率如图7所示。由图7可知:在粗磨、半精研阶段,材料去除率较大,达到2 μm/h~4 μm/h,这是因为选用粒度较大的碳化硅(黑)#60、#240磨料,压力在10 N/球,转速控制在50 r/min,研磨液浓度控制在15 wt%左右的情况下,材料主要以脆性形式去除;而随着研磨进行,所选磨料粒度逐渐变小,压力、转速和浓度也相对减小,此时材料主要以塑性形式去除,因而去除率也随之减到0.2 μm/h,为粗研阶段的5%。

图6 表面粗糙度检测

图7 不同阶段的去除率

3.4 振动值对比分析

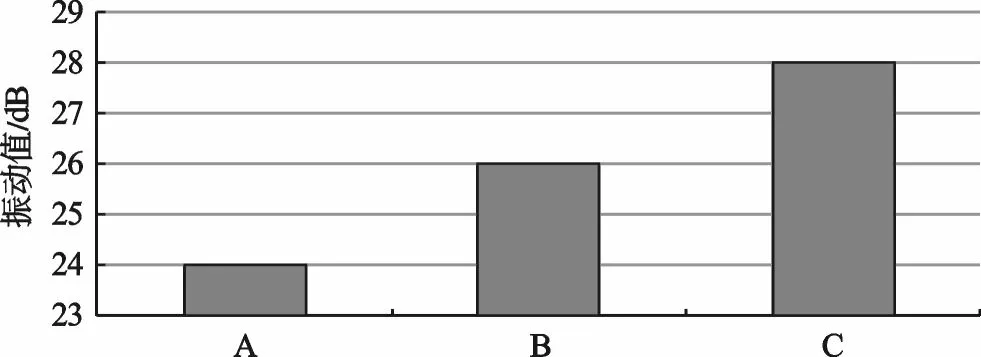

振动值是高精度氮化硅陶瓷球表面质量、球度和材料均匀性等的一个综合性能指标,根据高精度氮化硅陶瓷球在实际加工生产中的经验,一般振动值低于28 dB 的陶瓷球可视为G3 级陶瓷球。笔者随机抽样成品球50 粒与同类规格的法国和国内某公司标称为G3 级的各100 粒氮化硅陶瓷球进行振动值检测对比。采用该工艺加工完毕的陶瓷球与同类规格标称为G3 级的法国和国内某公司生产的陶瓷球分别分组,标为A、B、C 3组,对其进行振动值检测。

检测平均振动值对比结果如图8所示。通过该工艺实验的A 组陶瓷球振动值范围在22 dB~25 dB,平均振动值达到24 dB,法国的B 组陶瓷球振动值范围在25 dB~27 dB,平均振动26 dB,C组为国内某公司生产的陶瓷球振动值范围在27 dB~28 dB,平均振动值为28 dB。由此可知:采用该工艺的陶瓷球已经达到G3级陶瓷球标准,且优于同类产品。

图8 振动值对比

4 结束语

通过采用该工艺对氮化硅陶瓷球进行批量加工实验,各个工序加工完毕后,本研究对陶瓷球进行了球度、表面粗糙度、振动值检测,并得出了以下结论:

(1)从粗研到半精研阶段,陶瓷球本身表面比较粗糙,当加载压力、磨料粒度较大时,材料去除比较多,球度变化也比较大;通过对精研到抛光阶段磨料粒度、压力、转速和研磨液浓度的控制,陶瓷球材料去除率逐渐减小,球度逐渐变好,最终球度达到0.062 μm以下;

(2)在粗研到半精研阶段,压力、转速、磨料粒度较大,陶瓷球以脆性形式去除,陶瓷球表面出现裂纹、凹坑和划痕等缺陷;精研到抛光阶段,随着压力、转速及磨料粒度等减小,材料主要以塑性形式去除,表面粗糙度逐渐降低,最终的成品球表面粗糙度Ra 达到1.48 nm以下,得到超光滑表面;

(3)通过与法国及国内某公司标称为G3 级同规格的氮化硅陶瓷球产品进行振动值检测对比,采用该工艺的成品球平均振动值达到24 dB,且优于对比的同类产品;

综上所述:采用该工艺后,加工完毕的氮化硅陶瓷球能够批量生产,并达到G3级标准。

(References):

[1]WANG L,SNIDLE R W,GU L.Rolling contact silicon ni⁃tride bearing technology:a review of recent research[J].Wear,2000,246(1):159-173.

[2]周兆忠,赵 萍,陈苗青,等.精密球体研磨技术的现状与发展方向[J].新技术新工艺,2005(5):25-28.

[3]黑部利次.ヤラミックスの球超精密研磨[J].机械と工具,1990,34(2):43-49.

[4]TANI Y,KAWATA K.Development of high-efficient fine finishing process using magnetic fluid[J].Annals of the CIRP,1984,33(11):217-220.

[5]吴玉厚,周春雷,赵永赞,等.氮化硅陶瓷球的研磨工艺[J].沈阳建筑工程学院学报,1994(3):215-221.

[6]吕冰海.微型氮化硅陶瓷球研磨工艺的基础研究[D].杭州:浙江工业大学机械学院,2003:5-13.

[7]LV B H,YUAN J L,CHEN F,et al.Influence of supporting characteristics on sphericity of ceramic balls in rotated du⁃al-plates lapping process[J].Advanced Materials Re⁃search,2009(69-70):69-73.

[8]吕冰海.陶瓷球双转盘研磨方式及成球机理的研究[D].哈尔滨:哈尔滨工业大学光电工程学院,2007:1-15.

[9]吕冰海,袁巨龙,戴 勇.氮化硅陶瓷球研磨过程中磨损形式的研究[J].摩擦学学报,2008,28(5):416-421.

[10]吕冰海,袁巨龙,陶瓷球高效研磨技术的研究[J].金刚石和磨料磨具工程,2008,166(4):166-170.

[11]KUROBE T,KAKUTA H,ONODA M.Spin angle control lapping of balls(1st report)-theoretical analysis of lapping mechanism[J].Journal of the Japan Society for Preci⁃sion Engineering,1996,62(12):1773-1777.

[12]聂兰芳,赵学军.钢球加工成圆条件及其影响因素探讨[J].轴承,2001(1):16-18.

[13]夏其表,王 洁.基于虚拟仪器的宋青密球研磨加工的振动信号检测[J].轻工机械,2011,29(2):79-82.

[14]郑家锦,吴明明,周兆忠.高精度陶瓷球的研磨加工技术研究[J].现代机械,2006(2):44-46.